コラム

-

六四黄銅の熱伝導率とは?特性と応用について解説

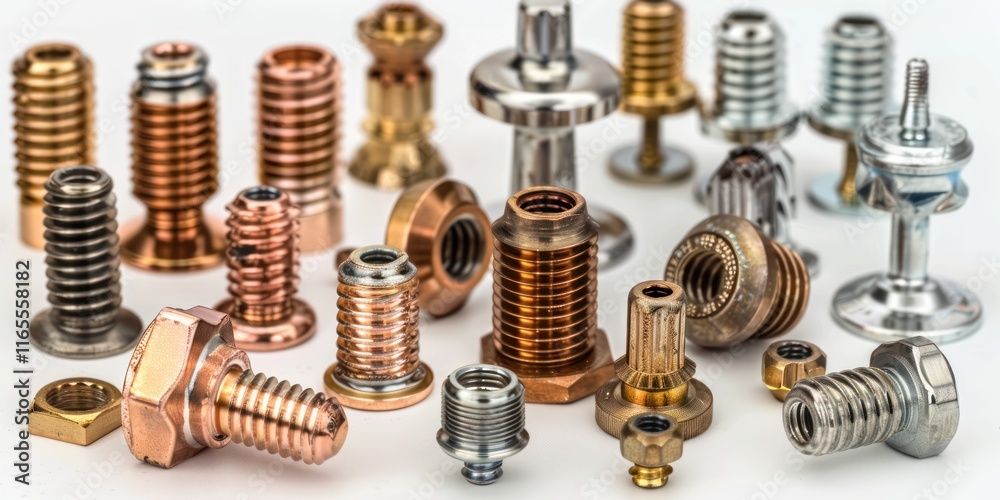

「六四黄銅という言葉を聞いたことがありますか?その特性や用途について、詳しく知りたいと思いませんか?」というあなたの疑問に、今回はお答えします。 六四黄銅は、銅と亜鉛の合金であり、その特異な特性からさまざまな産業で使用されています。特に、... -

七三黄銅C2600とC2680の熱伝導率を徹底解説!

七三黄銅、特にC2600とC2680は、その優れた物理的特性から多くの産業で使用されていますが、特に熱伝導率に関しては、理解を深めることが非常に重要です。「七三黄銅の熱伝導率についてもっと知りたいが、具体的に何を調べればいいのか分からない…」そんな... -

丹銅のヤング率とは?基本概念と特性を解説

丹銅とは、その美しい色合いと優れた耐食性から古くから多くの工業やアートの分野で用いられている合金です。しかし、この素材の力学的特性を理解することは、丹銅を効果的に利用するために欠かせません。特に「ヤング率」という指標は、丹銅の弾性を評価... -

丹銅と真鍮の違いを徹底解説!用途や特徴を知ろう

「丹銅と真鍮の違いを徹底解説!用途や特徴を知ろう。」というタイトルを目にしたあなたは、金属材の選び方において重要な情報を求めているかもしれません。「丹銅と真鍮って何が違うの?どう使い分ければいいの?」と疑問に思っている方も多いでしょう。 ... -

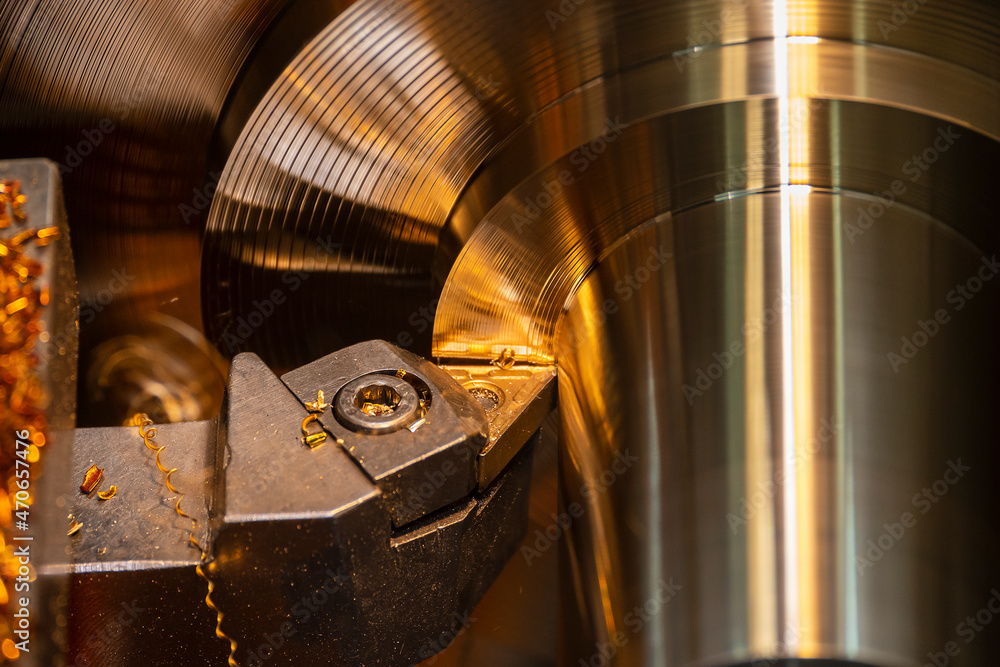

快削黄銅の全貌:特性と実際の用途を詳しく見る

「快削黄銅って一体何?その特徴や使い道が知りたい!」と感じているあなたに向けて、この記事をお届けします。快削黄銅は、金属加工の現場で非常に重要な素材ですが、その特性や具体的な用途について深く理解している方は少ないかもしれません。 このガイ... -

六四黄銅の特性徹底解説:物理的特性と化学的特性の比較

六四黄銅、つまり銅と亜鉛の合金は、その独自の特性から多くの産業で重宝されています。しかし、その特徴を正しく理解している方は少ないのではないでしょうか。「六四黄銅の特性について詳しく知りたい」「物理的特性と化学的特性の違いを理解したい」と... -

七三黄銅の特徴と他の素材との違いを比較

あなたは「七三黄銅について知りたいけれど、どこから始めればいいのかわからない」とお悩みではありませんか?そんな方のために、私たちは「七三黄銅の完全ガイド」を用意しました。 この記事は、以下のような疑問を持つあなたにぴったりです。 七三黄銅... -

丹銅と他の金属との違い〜あなたが知らない特性とは〜

「丹銅」という言葉を聞いたことがありますか?しかし、丹銅がどのような金属で、他の金属と何が違うのかを理解している人は意外と少ないかもしれません。この金属は、実はその特異な特性から多くの分野で重宝されています。 本記事では、「丹銅とは何か?... -

ネーバル黄銅とは?その特性と実用的な用途を紹介

ネーバル黄銅とは、一体どのような金属なのでしょうか?その特性や実用的な用途について深く掘り下げてみましょう。もし「ネーバル黄銅に興味はあるけれど、具体的に何なのか分からない…」と感じているあなた、この記事はまさにその疑問を解消するために書... -

すず入り黄銅C4250の用途とその特性を徹底解説

あなたは「すず入り黄銅C4250について知りたいけれど、何が特別なのか分からない……」という悩みを抱えていませんか?そんなあなたのために、今回の記事ではすず入り黄銅C4250の魅力や特性、実際の用途について詳しく掘り下げていきます。 すず入り黄銅C425...