真鍮は、美しく装飾的でありながらも加工が難しい素材として知られています。特に、高精度な部品を作る際にはその難しさが際立ちます。そこで、本記事では「真鍮加工のポイント」に焦点を当て、マシニングセンタを使用して高精度な部品を作るコツについて解説します。マシニングセンタを使った真鍮加工の基本から応用まで、お役立ち情報をお届けします。真鍮加工にお悩みの方や高い精度を求める方にとって、この記事が有益であることを期待しています。

目次

真鍮加工の基礎知識

真鍮の物性と加工の特性

真鍮は、銅と亜鉛から成る合金で、耐食性や耐摩耗性に優れています。真鍮は一般的にマシニングセンタで加工されることが多く、高精度な部品を作る際に重要な役割を果たします。真鍮の特性を理解することで、効果的な加工が可能となります。

マシニングセンタを使用する際には、切削速度や切削深さなどのパラメータを適切に設定することが重要です。例えば、真鍮は比較的柔らかい材料なので、適切な切削速度を選択することが必要です。さらに、適切な工具の選択や冷却方法も重要です。これらのポイントを押さえることで、高精度な真鍮部品を効率的に製造することが可能となります。

マシニングセンタの概要

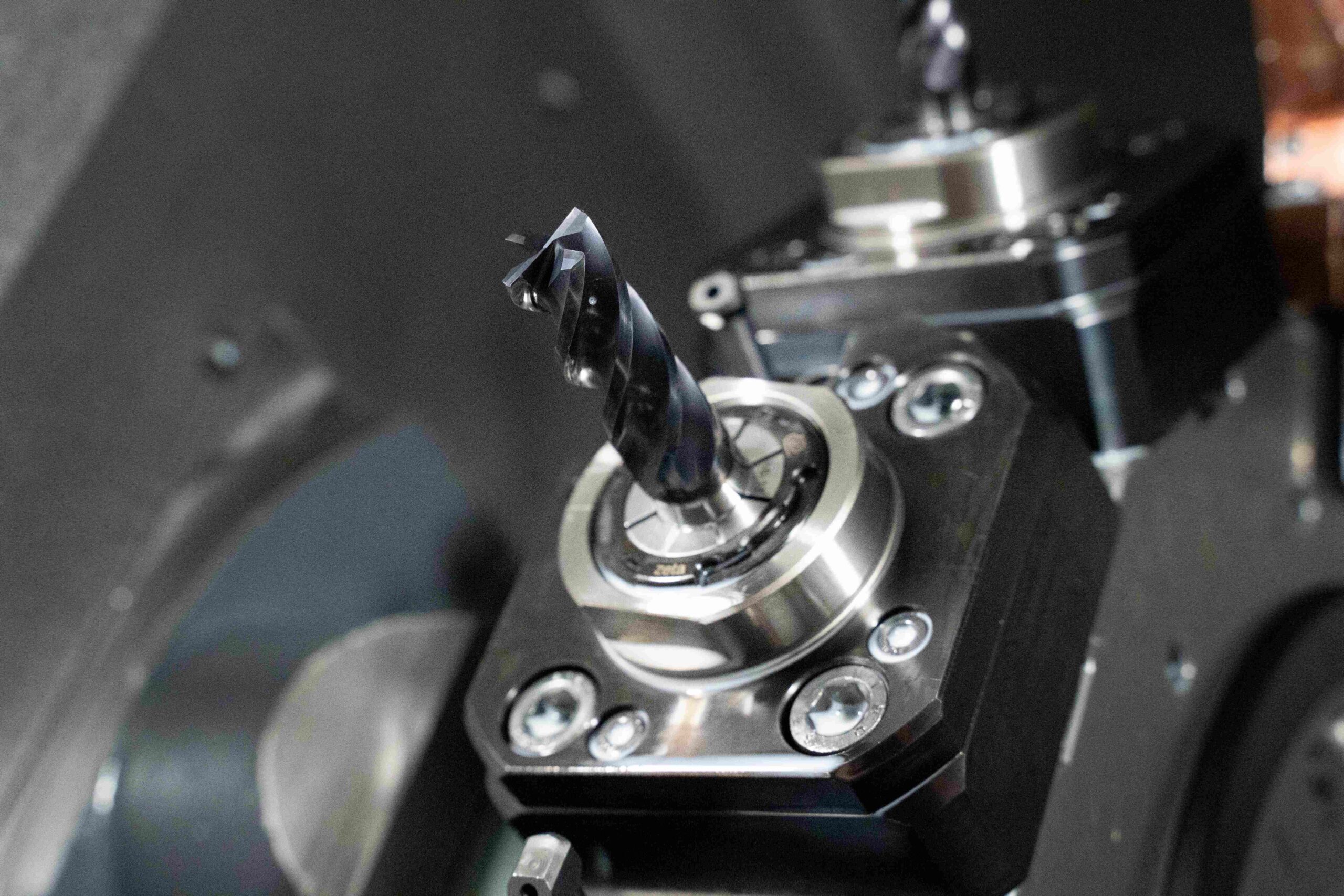

マシニングセンタは、金属や樹脂などの素材を高速で切削加工するための数値制御(NC)工作機械です。多機能な加工が可能で、主にエンドミルやドリルなどの工具を用いて、複雑な形状や高精度の加工を自動で行います。ここでは、マシニングセンタの構成や特徴、用途について解説します。

マシニングセンタの特徴

| 項目 |

内容 |

| 高精度加工 |

数値制御により、複雑で高精度な加工が可能 |

| 多機能 |

フライス加工、穴あけ加工、ねじ切り加工など多様な加工に対応 |

| 自動化 |

自動工具交換(ATC)機能により、複数の工程を一度に行う |

| 高速性 |

高速で加工が行えるため、生産性が向上 |

| 柔軟性 |

多種類の製品に対応可能で、特に小ロット生産に適している |

主な構成要素

| 構成要素 |

説明 |

| 主軸 |

工具を装着し、高速で回転させる部分 |

| テーブル |

加工する素材(ワーク)を固定する部分 |

| 自動工具交換装置 (ATC) |

加工内容に応じて自動で工具を交換し、複数工程の連続加工を実現する |

| NC装置 |

数値制御を行う装置で、加工のプログラムを読み取り機械を制御する |

| クーラントシステム |

加工中の熱を冷却するために冷却液を供給し、工具の寿命や加工精度を向上させる |

用途

マシニングセンタは、以下のようなさまざまな分野で使用されます。

- 自動車部品 – エンジン部品、トランスミッション部品などの精密加工

- 航空機部品 – 機体やエンジンの部品加工、高耐久性が求められる部品

- 電子機器部品 – 放熱部材や金属フレームなどの精密金属加工

- 医療機器 – 精度が求められる医療器具やインプラントの製造

- 金型加工 – 成形品を量産するための高精度な金型加工

マシニングセンタの利点と課題

| 利点 |

課題 |

| 高精度かつ複雑な形状の加工が可能 |

導入コストが高い |

| 自動化により生産性の向上 |

NCプログラムの作成に専門知識が必要 |

| 繰り返し精度が高く、製品品質が安定している |

定期的なメンテナンスが必要 |

マシニングセンタは、製造業において非常に重要な役割を果たしており、特に精度と生産性が要求される製品に欠かせない装置です。用途や製品に応じた機種選定や運用管理が、長期的な効率性と品質を維持するための鍵となります。

真鍮加工に適したマシニングセンタの選び方

真鍮加工に適したマシニングセンタの選び方を考える際には、高精度な部品を作るためにいくつかのポイントを押さえることが重要です。まず、マシニングセンタの選択においては、その精度や耐久性が重要です。真鍮は加工が比較的容易な素材ですが、高精度な部品を作るためには正確な加工が求められます。そのため、信頼性の高いマシニングセンタを選ぶことが大切です。

さらに、マシニングセンタの機能、特に切削速度や加工精度なども考慮する必要があります。例えば、高速の切削速度を実現できるマシニングセンタは真鍮の加工に適しています。

最後に、過去の実績や評判を確認することも重要です。信頼できるメーカーからのマシニングセンタを選ぶことで、高精度な真鍮部品の製作に役立つことでしょう。真鍮加工においては、適切なマシニングセンタの選択が成功の鍵となります。

真鍮のマシニング加工の準備

加工前の真鍮素材の準備手順

真鍮は、機械加工が比較的容易で耐食性や美しい光沢を持つため、装飾品や機械部品に広く使用されています。マシニング加工を行う前には、素材の準備が必要です。以下に、真鍮の加工前準備のポイントを紹介します。

| 準備項目 |

内容 |

| 素材の選定 |

加工する部品の用途に合わせて、真鍮の合金成分(C3604、C2720など)を選定します。 |

| 素材の寸法確認 |

加工後の仕上がり寸法を考慮し、余裕を持った素材寸法を確認します。 |

| 素材表面の洗浄 |

表面の油分や汚れを除去し、加工中の不具合を防ぎます。アルコールや専用洗浄剤を使用すると効果的です。 |

| 保持の確認 |

加工時の固定が安定するよう、バイスやチャックなどの治具で適切に保持できるか確認します。 |

| 切削油の準備 |

熱が発生しやすい真鍮の加工では、適切な切削油(ミスト、エマルジョンなど)を準備し、加工効率を向上させます。 |

| 機械設定の確認 |

真鍮に適した切削条件(回転速度、送り速度)に設定し、工具寿命を延ばします。 |

素材選定と保持のポイント

- 真鍮の合金成分の選定

真鍮にはC3604(快削真鍮)など、機械加工性を高めた種類があり、これを選ぶことで切削の効率が上がります。

- 適切な保持方法

真鍮は柔らかく、固定が不十分だと振動や素材のズレが起こりやすいため、バイスのゴムパッドなどで保護しながら、しっかりと固定します。

加工時の切削油の選択

加工中の発熱を抑え、滑らかな切削面を得るためには、適切な切削油が重要です。

一般的には以下の種類が推奨されます:

- ミストタイプ:真鍮に適しており、表面の焼き付きや変色を防ぎます。

- エマルジョンタイプ:冷却効果が高く、高速切削でも加工精度を保ちます。

真鍮のマシニング加工の準備が重要な理由

加工前にしっかり準備することで、加工時のトラブルや仕上がり精度の低下を防ぎ、効率よく高品質な製品を得られます。特に寸法確認や固定具の調整を丁寧に行うことで、最終製品の品質が大きく向上します。

適切な切削工具の選択

マシニングセンタで高精度な真鍮部品を作るためのポイントは適切な切削工具の選択です。真鍮は加工性が良く、耐食性があるため、精密な加工が求められます。切削工具の種類や材質を適切に選ぶことで、部品の仕上がりや寿命を向上させることができます。

まず、切削工具の選択には材質に注意が必要です。真鍮のような軟らかい材料には硬度が低い切削工具が適しています。また、刃先の形状や角度も重要で、適切な切れ刃を選ぶことで高精度な加工が可能となります。

具体的な例として、真鍮の旋盤加工では、ハイス製の切削工具がよく使用されます。これにより、滑らかな仕上がりや精密な寸法管理が実現されます。

したがって、マシニングセンタで真鍮部品を作る際には、適切な切削工具を選択することが重要です。適切な工具を選んで加工することで、高品質な部品を効率的に生産することができます。

マシニングセンタのセットアップ

マシニングセンタで効率的かつ精密な加工を行うためには、事前のセットアップが重要です。以下は、マシニングセンタのセットアップ手順を示します。

セットアップ手順

| 手順 |

内容 |

| 工具の準備 |

加工内容に適した工具(エンドミル、ドリルなど)を選定し、ホルダーに正確に取り付けます。 |

| ワークの固定 |

加工する素材をバイスや治具でしっかり固定し、振動やズレを防ぎます。 |

| プログラムの読み込み |

加工プログラムを機械にインプットし、座標系の確認を行います。 |

| 座標の設定 |

加工位置の基準点をワークの基準に合わせ、正確な座標を設定します。 |

| 切削条件の設定 |

素材や工具に合わせた適切な切削条件(回転速度、送り速度、切込み量)を設定します。 |

| 冷却液の準備 |

加工温度を管理するための冷却液を用意し、適切に供給できるよう設定します。 |

| 試運転(ドライラン) |

加工プログラムの確認のため、ワークなしで試運転を行い、動作とプログラムの精度をチェックします。 |

各セットアップのポイント

- 工具の選定と取り付け

- 使用する工具が適切か確認し、ホルダーにしっかり固定します。振動やブレを防ぐため、しっかりとクランプすることが重要です。

- ワークの固定

- ワークの固定は加工精度に大きく影響します。加工中に動かないように、バイスや専用治具を用いてしっかりと保持してください。

- 座標の設定

- ワーク基準点を正確に設定し、加工プログラムと一致させます。基準の位置がずれると加工精度に影響するため、慎重に行います。

冷却液の準備

- 冷却液は、加工時の温度管理と工具寿命の延長に寄与します。材質や加工内容に応じた冷却液を選び、供給方法(噴霧や噴射)も調整します。

試運転の重要性

- ドライランを行うことで、加工プログラムの動作確認ができます。ワークなしでの試運転で工具の動きや座標設定に誤りがないか確認することで、加工ミスを防ぎます。

効率的な加工のためのセットアップ

セットアップを確実に行うことで、マシニングセンタの加工精度と効率が向上します。加工内容に応じて設定を最適化し、機械トラブルや仕上がりの不良を未然に防ぎましょう。

切削条件の最適化

真鍮は、加工がしやすい素材として知られていますが、仕上げや生産性の向上を目指すためには切削条件の最適化が重要です。以下に、真鍮の切削加工における最適な条件を設定するためのポイントをまとめます。

切削条件の設定ポイント

| 項目 |

設定内容およびポイント |

| 切削速度 |

真鍮は高い切削速度に耐えられるため、ステンレスやアルミと比べても速い切削が可能。過剰な熱発生を防ぐため適切な速度設定が必要。 |

| 送り速度 |

仕上げ面や寸法精度に影響。送り速度を速めると加工時間が短縮できるが、仕上げ面が荒くなる場合があるため注意。 |

| 切り込み量 |

高速加工に対応しやすいが、過大な切り込みは工具に負荷をかける。通常、深さは0.5~2mm程度が標準的。 |

| 工具選定 |

高速鋼やコーティング付きカーバイド工具が適している。真鍮用に特化した工具を使用することで仕上がりや工具寿命が向上。 |

| 冷却液の使用 |

必須ではないが、使用すると仕上げ面が滑らかになる。噴霧方式やドライ切削も真鍮加工では一般的に有効。 |

切削速度と送り速度の設定

- 切削速度:真鍮の加工には、一般的に高い切削速度が推奨されます。切削速度の目安は 120~300 m/min 程度ですが、工具の種類や機械の性能に応じて調整が必要です。高速度により、加工時間の短縮が可能ですが、発熱が増えるため冷却が適切に行われているか確認します。

- 送り速度:送り速度が速すぎると、加工面が荒れる可能性があります。適切な送り速度は、通常 0.1~0.3 mm/rev が推奨され、仕上げ重視の場合は低めに設定します。

最適な切り込み量の設定

- 切り込み量:工具と真鍮の耐久性のバランスを考慮して設定します。真鍮は比較的柔らかい素材ですが、切り込み量が深すぎると工具に負担がかかり、振動や摩耗が発生しやすくなります。切り込み量は、工具の直径に応じて0.5~2 mm程度に調整します。

工具の選定

- 工具材質:真鍮の切削には、高速鋼(HSS)やカーバイド工具が一般的に使用されます。真鍮に特化した切れ味の良い工具を用いることで、バリの少ない加工や工具寿命の向上が期待できます。

- 工具形状:切れ刃が鋭いものやコーティング付きの工具を選ぶと、切削抵抗を減らし滑らかな仕上げが得られます。

冷却液の効果的な使用方法

- 冷却液の種類:真鍮の加工では冷却液の使用は必須ではありませんが、使用することで表面の仕上げが向上し、熱による寸法変化も抑えられます。冷却液の使用は主に連続加工や精密加工で効果的です。

- 冷却方式:噴霧冷却やドライ切削も可能で、切削速度を高く設定する際や短時間の加工にはドライ加工が推奨されます。

効率的な切削条件のまとめ

- 切削速度:120~300 m/min(工具と機械に応じて調整)

- 送り速度:0.1~0.3 mm/rev(仕上げ面に応じて調整)

- 切り込み量:0.5~2 mm(工具径に応じて調整)

- 工具材質:HSSまたはカーバイド

- 冷却:噴霧冷却またはドライ加工

これらの条件をもとに、真鍮の切削加工を効率的に行うための最適な設定を調整しましょう。適切な切削条件を設定することで、工具の寿命延長や加工品質の向上が期待できます。

冷却液の使用とその効果

真鍮の切削加工では、冷却液の使用は必須ではありませんが、冷却液を使用することで加工の効率や仕上がりが向上する場合があります。以下に、冷却液の使用がもたらす具体的な効果についてまとめます。

冷却液の主な効果

| 効果 |

説明 |

| 工具寿命の延長 |

冷却液は工具の温度を下げ、摩耗を軽減するため、工具寿命が延びやすくなります。 |

| 仕上げ面の向上 |

真鍮の表面を冷却することで、熱による表面の酸化や変色が抑えられ、滑らかな仕上げが得られます。 |

| 寸法精度の安定 |

加工中の熱変形を抑え、精密な寸法を保つことが可能です。 |

| 切りくずの排出 |

冷却液が切りくずを洗い流すため、加工面に残る切りくずが減り、加工面の精度と品質が向上します。 |

| 加工速度の向上 |

適切な冷却により、切削速度や送り速度を上げても工具の負荷を抑えることができ、生産性の向上に貢献します。 |

冷却液の種類と使用方法

| 冷却液の種類 |

特徴および使用方法 |

| 水溶性冷却液 |

一般的な冷却効果と潤滑効果があり、加工面の熱を抑えるのに適しています。切削時の温度上昇が高い場合に効果的。 |

| 油性冷却液 |

潤滑効果が高く、工具の摩耗を抑えるのに適しています。精密加工や仕上げ面の品質が求められる場合に適しています。 |

| 噴霧冷却 |

ドライ加工に近い形で冷却液を少量使用。切削の軽い真鍮加工やエア噴霧での冷却に向いています。 |

| ドライ加工 |

冷却液を使わない加工方法。短時間の加工や切削負荷が軽い場合に適しており、環境負荷が少ない点がメリットです。 |

冷却液の使用によるメリット

- 工具寿命が延びる:特に高温が発生しやすい加工条件で冷却液を使用すると、工具の摩耗を防ぎ、長時間の安定した切削が可能です。

- 加工精度の向上:温度変化による素材の膨張を抑えるため、寸法精度が安定し、精密加工に適しています。

- 作業環境の改善:冷却液が切りくずを洗い流すことで、切りくずの飛散が減り、作業環境が清潔に保たれます。

- 加工速度の向上:適切な冷却により、切削速度と送り速度を上げても品質を維持できるため、加工効率が高まります。

冷却液の選定と使用のポイント

冷却液を選定する際は、以下のポイントを考慮して最適な冷却液や冷却方式を選びましょう。

- 加工内容に応じた冷却液の選択:高精度を要求する場合や、長時間の加工を行う場合は油性冷却液、一般加工には水溶性冷却液が適しています。

- 環境への配慮:噴霧冷却やドライ加工は、冷却液の消費を抑え、環境負荷を減らすことができます。

- 切りくず排出の向上:冷却液を使用すると、切りくずの付着が少なく、仕上げ面が滑らかになります。

冷却液の使用により、真鍮の加工品質と効率を大幅に向上させることが可能です。適切な冷却条件を設定し、作業環境や加工内容に最適な方法を取り入れましょう。

真鍮加工におけるバリ取り

真鍮加工におけるバリ取りは、高精度な部品を作る上で重要なポイントです。なぜなら、バリが残っていると部品の精度や耐久性が損なわれる可能性があるからです。マシニングセンタでの加工において、バリを適切に処理することが求められます。

その理由は、部品同士の嵌合面でのバリの干渉を防ぐためです。例えば、精密機器や自動車部品など、要求される精度が非常に高い製品では、バリがあると正確な組み立てができず、機能や性能に影響を及ぼす可能性があります。

したがって、真鍮加工においては、マシニングセンタでの加工後に丁寧にバリを取り除くことが重要です。バリ取りを怠ることなく、高品質な部品を作るために注意を払いましょう。

高精度な部品加工のための戦略

精密加工に必要なマシニングセンタの機能

精密加工を行う際には、加工精度や仕上がりを向上させるために特定の機能を備えたマシニングセンタが求められます。以下に、精密加工に必要なマシニングセンタの機能をまとめます。

マシニングセンタの重要な機能

| 機能 |

説明 |

| 高精度リニアガイド |

ガイドの精度が高いほど、刃物の移動精度が向上し、位置決め精度も高まります。高精度な加工を実現するために重要です。 |

| 熱変位補正機能 |

加工中に発生する熱による変位を自動で補正し、寸法精度を安定させます。 |

| 高剛性構造 |

加工時の振動を抑える構造で、特に金属加工において重要です。高剛性により安定した精密加工が可能です。 |

| 高速スピンドル |

高速で回転するスピンドルによって切削面が滑らかになり、微細加工や高精度な切削に適しています。 |

| 高精度位置決め |

サーボモーターやリニアエンコーダにより、精密な位置決めが可能で、寸法精度や位置精度を高める役割があります。 |

| 自動工具交換装置(ATC) |

精密加工において必要な複数の工具を迅速に交換することで、加工精度を保ちつつ効率化が図れます。 |

精密加工のための補助機能

| 補助機能 |

説明 |

| インプロセス計測 |

加工途中で寸法を測定し、必要に応じて補正を行います。精密加工では加工精度を維持するために有効です。 |

| ダイナミックバランス制御 |

スピンドルのバランスを自動調整し、振動を抑えることで高精度な仕上がりを実現します。 |

| クーラントシステム |

冷却液の供給により、熱による変形や切削抵抗を軽減し、表面の仕上がりを向上させます。 |

| 防振機能 |

加工中の微細な振動を抑えることで、高精度な加工面が得られます。 |

| 多軸制御 |

複雑な形状の加工に適し、1度の加工で多面加工や立体加工を可能にします。 |

精密加工に必要なポイント

- 位置決め精度と繰り返し精度の向上:サーボモーターやリニアエンコーダを用いた高精度な位置決めが必要です。

- 温度管理:熱による影響を抑えるため、機械本体やワークの温度変動に対する補正機能が求められます。

- 工具管理と交換:自動工具交換装置(ATC)により、迅速かつ精確な工具交換が行え、効率を保ちながら精密加工を可能にします。

- クーラントの適切な使用:冷却液を活用することで、加工面の品質や寸法精度が向上し、工具寿命の延長にもつながります。

加工精度を高めるための工程管理

真鍮加工において、高精度な部品を作るためのポイントはマシニングセンタを適切に活用することです。マシニングセンタは精密な加工が可能であり、部品の仕上がりに大きな影響を与えます。素材である真鍮は加工しやすい特性を持っていますが、適切な工程管理が重要です。まず、加工前に部品の設計図を入念に確認し、適切な切削条件を設定します。次に、切削時の工具の選定や加工速度、切削量などを適切に調整します。例えば、適切な冷却液の使用や適正な刃先の選択などが重要です。最後に、加工後の部品の検査を丁寧に行い、精度を確認します。適切な工程管理を行うことで、マシニングセンタで高精度な真鍮部品を生産することが可能となります。

高精度を達成するための加工パスの最適化

高精度な加工を行うためには、加工パスの最適化が不可欠です。最適な加工パス設計により、寸法精度の向上、表面仕上げの改善、加工時間の短縮が実現します。以下に、加工パスの最適化のポイントを説明します。

加工パス最適化の重要な要素

| 要素 |

説明 |

| パスの平滑化 |

加工パスを滑らかにすることで、急激な方向転換による振動や寸法誤差を減らします。 |

| 送り速度の調整 |

加工部位や形状に応じて適切な送り速度を設定し、過度の振動を抑えて高精度な加工を行います。 |

| 最適な工具経路 |

切削負荷を均等にするために、効率的な経路を設計し、バリや面精度の悪化を防ぎます。 |

| 切削方向の選択 |

荒加工と仕上げ加工で切削方向を変えることで、表面精度と寸法安定性が向上します。 |

| コーナー速度の調整 |

コーナーでの速度を調整し、急な方向転換による加工面の乱れを防ぎます。 |

| 仕上げ用のパス |

最終仕上げのために専用のパスを設定し、仕上げの精度と表面の滑らかさを高めます。 |

加工パスの種類とその特徴

| パスの種類 |

特徴 |

| ジグザグパス |

荒加工に多用され、工具の移動効率が良いが、加工面に残る溝が多くなる傾向があります。 |

| 等高線パス |

複雑な形状に合わせて輪郭に沿って加工する方法で、仕上げ加工に適しており、表面精度が向上します。 |

| スパイラルパス |

円形や凹部の形状に適したパスで、工具負荷が均等になり、加工面が滑らかになります。 |

| 往復パス |

シンプルな形状に使用され、加工時間が短縮できますが、バリが発生しやすいため仕上げに注意が必要です。 |

加工パスの最適化による利点

- 高精度の維持:振動を抑え、工具への負荷が均等になるように加工パスを設定することで、寸法精度が安定します。

- 工具寿命の延長:最適化された加工パスは、工具の摩耗を均一にするため、工具の寿命が延び、交換頻度が減少します。

- 加工時間の短縮:効率的なパス設計により無駄な移動が減少し、加工の生産性が向上します。

- 仕上げ品質の向上:表面粗さが改善され、滑らかな仕上がりを実現します。

加工パス最適化のためのポイント

- 加工工程の分割:荒加工と仕上げ加工を分け、それぞれに適したパスを設定することで、寸法精度と表面品質を向上。

- 最小限の方向転換:急な方向転換を避け、滑らかな経路を設計することで、振動や表面粗さを低減。

- 切削負荷の均等化:一定の切削負荷を維持できるように加工パスを計画し、工具の負担を均等化。

真鍮の超精密サプライズ加工

超精密加工における技術と工夫

超精密加工は、非常に高い精度と滑らかな仕上がりが求められるため、通常の加工技術に加えて特殊な工法や技術的な工夫が必要です。以下に、超精密加工における主要な技術と、その実現に向けた工夫について詳述します。

超精密加工の主な技術

| 技術 |

説明 |

| ナノレベルの切削 |

極小の切削量で、表面粗さを極限まで低くする技術。専用の超硬工具やダイヤモンド工具を使用します。 |

| 振動カット |

工具や素材に微細な振動を加えることで、切削抵抗を低減し、高精度かつ滑らかな加工面を得られます。 |

| 放電加工 |

電極と素材の間で放電し、金属を微細に削る加工法で、複雑な形状や高精度な仕上げに使用されます。 |

| レーザー加工 |

ナノスケールの微細加工に有効で、素材に直接触れずに高精度な形状を作り出します。 |

| 研磨加工 |

ナノメートル単位の表面仕上げに必要で、超精密加工では特に重要なプロセスです。 |

超精密加工のための工夫

| 工夫 |

説明 |

| 温度管理 |

温度変化による素材や機械の微小な変形を防ぐため、作業環境の温度や機械の冷却を徹底管理します。 |

| 振動抑制 |

微細な加工では振動が大きく影響するため、振動を抑制する専用の防振装置やダンパーを使用します。 |

| 高剛性構造の使用 |

加工機自体の剛性を高めることで、機械のたわみや振動を最小限に抑え、高精度加工を可能にします。 |

| 工具の高精度化 |

超硬工具やダイヤモンド工具など、微細で硬い材質の工具を使うことで、より精密な切削が可能になります。 |

超精密加工における具体的な工夫

- 温度と湿度の管理:加工精度を一定に保つため、温度や湿度が厳密に管理されたクリーンルームで作業を行う。

- 特殊な機械制御:微小な動きや速度を精密に制御するため、最先端のNC制御システムを採用。

- 磨耗管理:工具の微細な磨耗を常に監視し、工具交換や修正を行いながら加工精度を維持。

- 測定・検査の高度化:完成後、特殊な検査装置を使い、加工物の精度をナノ単位で確認し、品質を保証。

超精密加工技術の活用例

- 光学レンズやミラーの加工:ナノスケールの精度が求められるため、ダイヤモンド工具を使った微細切削や振動カットが活用されています。

- 半導体製造装置の部品:寸法誤差が許されないため、温度管理や振動抑制が徹底され、特殊な加工機械と工具を使用。

- 医療機器の部品:微細で複雑な形状が求められるため、放電加工や超精密研磨が適用されています。

超精密加工に適したマシニングセンタの特徴

超精密加工においては、非常に高い加工精度が求められます。そのため、使用するマシニングセンタにはいくつかの特別な特徴が必要です。以下は、超精密加工に適したマシニングセンタの主要な特徴です。

1. 高い剛性

| 特徴 |

説明 |

| 剛性の高い構造 |

加工機本体やスピンドルなどの構造が高剛性であることが必要です。これにより、加工中の振動やたわみが抑制され、精度が向上します。 |

| 安定した加速度と減速 |

高速で動く部分の加減速が非常に重要で、剛性の高い構造により、急激な動作でも精度を保つことができます。 |

2. 高精度な軸の制御

| 特徴 |

説明 |

| 高精度な位置決め |

位置決め精度が非常に高いことが求められます。これにより、微小な移動や複雑な形状を正確に加工できます。 |

| 直線ガイドとローラーガイド |

より高精度な軸移動を実現するために、直線ガイドやローラーガイドを使用し、機械の精度が保たれます。 |

3. 高速回転のスピンドル

| 特徴 |

説明 |

| 高回転数 |

精密加工には、高速回転するスピンドルが必要です。これにより、微細な切削が可能になり、滑らかな仕上がりを実現します。 |

| スピンドルの安定性 |

高速回転時でも振動が抑えられ、安定した切削が可能なスピンドルが重要です。 |

4. 温度管理機能

| 特徴 |

説明 |

| 温度変動の抑制 |

超精密加工では、温度変化による金属や機械の微細な膨張・収縮が精度に影響します。温度制御システムで温度変化を最小限に抑える必要があります。 |

| 冷却システム |

冷却液の温度や流量を一定に保つことで、安定した加工環境を提供します。 |

5. 精密な振動抑制技術

| 特徴 |

説明 |

| 防振設計 |

精密加工中の微細な振動を抑制するために、防振設計が施された構造を採用します。これにより、加工精度が保たれます。 |

| ダンパー機能 |

精密加工機には、振動を吸収するダンパーが装備されていることが多く、安定した加工環境を提供します。 |

6. 高精度な測定機能

| 特徴 |

説明 |

| 内蔵測定システム |

加工中に精度をリアルタイムで測定できるシステムを搭載することで、加工精度を常にモニタリングし、調整が可能です。 |

| 光学測定技術 |

光学測定技術を用いることで、微細な変化も捉えることができ、超精密加工の精度向上に寄与します。 |

7. 高度な制御システム

| 特徴 |

説明 |

| 精密なNC制御システム |

高度な数値制御システム(NC)を使用し、非常に微細な加工を正確に実現します。これにより、高精度な位置決めや運動制御が可能になります。 |

| 適応制御機能 |

加工中に切削条件をリアルタイムで最適化できる適応制御機能を搭載することで、加工精度の維持と効率化が実現されます。 |

8. 高品質な冷却・潤滑機能

| 特徴 |

説明 |

| 微細な冷却液供給 |

精密な冷却液供給システムを採用し、加工中の熱膨張や工具の摩耗を抑えます。冷却液は精密に調整された流量で供給されます。 |

| 最適な潤滑機能 |

高精度な加工では潤滑性も重要で、特殊な潤滑剤やオイルを使用することで、摩耗や摩擦を低減し、加工精度を保ちます。 |

加工後の品質検査と仕上げ

仕上げ加工と表面処理

仕上げ加工と表面処理は、製品の最終的な品質や耐久性、外観を決定する重要な工程です。特に精密部品や高精度が求められる製品においては、仕上げ加工と表面処理が製品の性能に大きな影響を与えることがあります。以下では、仕上げ加工と表面処理の主な方法とそれぞれの役割について説明します。

1. 仕上げ加工の目的と方法

仕上げ加工は、部品の寸法精度や表面の状態を最適化するために行われる加工です。この工程では、切削加工後に残った微細な不規則部分やバリを取り除き、最終的な形状を整えることが目的です。

| 方法 |

説明 |

| 研削加工 |

超精密な寸法精度が求められる場合に使用される。回転する研削砥石を用いて、表面の滑らかさを向上させる。 |

| 仕上げフライス加工 |

フライス盤を使用して、細かい仕上げを施し、表面精度を向上させる。精密機械や金型などに用いられる。 |

| バフ研磨 |

金属やプラスチック部品に対して、表面を鏡面仕上げする方法。特に美観が重視される製品で使用される。 |

| 電解研磨 |

金属表面を電解作用で磨き上げ、腐食耐性を向上させる仕上げ加工方法。主にステンレス鋼で使用される。 |

2. 表面処理の目的と方法

表面処理は、部品の表面に特別な機能を付与するための工程で、耐摩耗性、耐腐食性、美観、耐熱性などを向上させる目的で行われます。表面処理によって、部品が環境条件に耐えられるようにしたり、外観を改善したりします。

| 方法 |

説明 |

| めっき |

金属表面に薄い金属層を付ける方法。クロムめっきやニッケルめっきなど、耐腐食性や摩耗耐性を向上させる。 |

| アルマイト処理 |

アルミニウムに酸化膜を形成させ、耐食性や耐摩耗性を向上させる処理。アルミニウム製品でよく使用される。 |

| 熱処理 |

加熱および冷却により金属の硬度や強度を調整する方法。焼入れや焼き戻しが一般的で、耐摩耗性や耐熱性を向上させる。 |

| 化学蒸着(CVD) |

金属やセラミックスの薄膜を部品表面に堆積させる方法。耐熱性や硬度を向上させるために使用される。 |

| プラズマ処理 |

表面にプラズマを用いて、耐食性や摩擦特性を改善する方法。特に精密部品や高機能部品に使用される。 |

3. 仕上げ加工と表面処理の組み合わせ

仕上げ加工と表面処理は、単独で使用されることもあれば、組み合わせて使用されることもあります。例えば、研削加工で得られた精密な表面に対して、さらにめっきを施すことで、耐摩耗性を向上させることができます。また、バフ研磨で外観を整えた後にアルマイト処理を施すことで、外観と耐食性を両立させることができます。

| 組み合わせ例 |

説明 |

| 研削+めっき |

精密加工後、めっきを施して耐摩耗性や耐食性を向上させる。 |

| バフ研磨+アルマイト処理 |

鏡面仕上げ後にアルマイト処理を行い、外観と耐食性を同時に改善する。 |

| 熱処理+表面処理 |

金属の強度を高めた後、表面処理で耐食性や耐摩耗性を向上させる。 |

加工誤差のトラブルシューティング

加工誤差は、製品の品質や性能に影響を与えるため、製造プロセスにおいて重大な問題です。特に高精度な加工が求められる場合、誤差の原因を早期に特定し、対策を講じることが非常に重要です。以下では、加工誤差の主な原因とそのトラブルシューティング方法を紹介します。

1. 加工誤差の主な原因と対応策

| 原因 |

説明 |

対策 |

| 工具の摩耗 |

工具が摩耗すると、切削精度が低下し、寸法誤差が発生する。 |

定期的な工具の交換、摩耗を防ぐための冷却液使用、適切な切削条件の選定。 |

| 機械の振動 |

機械の振動や不安定な動きが原因で加工精度が低下する。 |

機械の設置場所を確認し、振動対策を施す。機械の定期的なメンテナンスや調整を行う。 |

| 加工条件の不適切設定 |

切削速度、送り速度、切削深さなどの設定が不適切だと、加工精度に影響を与える。 |

切削条件の最適化を行い、製品ごとの適切な加工条件を選定する。 |

| 温度変化 |

加工中や機械の動作による温度変化が、材料の膨張や収縮を引き起こし、寸法誤差を生じる。 |

加工室の温度管理、機械や工具の温度管理を行い、温度変化の影響を最小限に抑える。 |

| クランプ力不足 |

部品の固定が不十分だと、加工中に部品が動いてしまい、誤差が発生する。 |

部品の適切な固定とクランプ力の調整を行う。クランプ力の均等化や治具の精度向上。 |

| ワークピースの変形 |

加工中にワークピースが変形することがある。特に熱膨張や不均等な荷重が原因となることがある。 |

ワークピースの事前チェックと強化、冷却工程の導入。適切な固定と治具の使用。 |

| 機械の精度不足 |

機械本体や部品の誤差が加工精度に影響を与える。 |

機械の定期的な校正と調整。精度の高い機械の導入や部品交換。 |

| 工具の取り付け不良 |

工具の取り付けが不適切だと、工具の位置や角度がずれ、誤差が生じる。 |

工具の取り付けの確認と定期的なチェック。取り付け時のトルク管理を徹底する。 |

2. 誤差の種類と対応方法

加工誤差にはさまざまな種類があり、原因に応じて対策を取る必要があります。代表的な誤差とその対応方法を以下に示します。

1. 寸法誤差

寸法誤差は、製品の各部の寸法が設計値と異なることです。これが発生する主な原因として、工具の摩耗や加工条件の不適切設定、機械の精度不足などが挙げられます。

| 対策 |

内容 |

| 工具の状態チェック |

工具の摩耗具合を定期的にチェックし、必要に応じて交換する。 |

| 加工条件の見直し |

切削条件を最適化し、製品ごとの最適な設定を再確認する。 |

| 機械の精度確認 |

機械の校正を行い、精度を確保する。 |

2. 表面仕上がり誤差

表面の仕上がりが不均一になると、製品の機能や外観に影響を与えます。これには振動や工具の不均等な摩耗が関与している場合があります。

| 対策 |

内容 |

| 機械の振動対策 |

振動を減少させるために、機械の設置環境や冷却方法を見直す。 |

| 工具交換とメンテナンス |

工具の摩耗が原因の場合、早期に工具を交換し、研磨やバランス調整を行う。 |

3. 幾何学的誤差

部品の形状が歪んでいる場合、機械的な問題や固定方法の不具合が原因となっていることがあります。

| 対策 |

内容 |

| 部品の固定確認 |

部品が不安定な状態で固定されていると誤差が生じやすいので、クランプ力を適切に調整する。 |

| 機械の精度向上 |

機械の精度を向上させるために、定期的な校正を実施する。 |

3. トラブルシューティングの流れ

- 問題の特定: 加工誤差が発生した部品を確認し、誤差の種類と発生箇所を特定します。

- 原因の分析: 誤差の原因として考えられる要因(工具、機械、条件など)をリストアップし、最も可能性の高い原因を探ります。

- 対策の実行: 原因が特定できたら、それに対応した改善策を実行します。必要に応じて設定を変更したり、部品や工具の交換を行います。

- 再確認: 対策後、再度製品を加工し、誤差が改善されているかを確認します。

真鍮マシニングセンタの保守と管理

マシニングセンタの定期保守

マシニングセンタの定期的な保守は、機械の性能を維持し、精度の高い加工を長期間にわたって行うために欠かせません。定期保守を行うことで、故障を未然に防ぎ、ダウンタイムを最小限に抑えることができます。以下では、マシニングセンタの定期保守の重要な項目と実施内容を紹介します。

1. 定期保守の主な項目

| 保守項目 |

説明 |

実施内容 |

| 清掃 |

機械内部の清掃は、汚れや切削くずを取り除き、摩耗や故障を防ぐために重要です。 |

定期的に機械内部や外部を清掃し、切削くずや油、冷却液の残留物を取り除く。 |

| 油分補充と交換 |

油分が不足すると、機械の動作が不安定になり、精度が低下します。油の劣化も防ぐ必要があります。 |

定期的に油分を補充し、オイルの交換を行い、油路の詰まりを防ぐ。 |

| 冷却液の管理 |

冷却液が劣化すると、冷却効率が低下し、機械の精度や工具の寿命に影響を与えます。 |

冷却液の定期的な交換と補充、冷却液タンクの清掃を行う。 |

| 工具交換・点検 |

摩耗した工具は加工精度に悪影響を与えるため、定期的な点検と交換が必要です。 |

工具の摩耗をチェックし、必要に応じて交換。工具の取り付け状態も確認する。 |

| 機械の精度チェック |

機械の精度が低下すると、加工品質が低下し、誤差が発生する可能性があります。 |

精度測定器を使用して、機械の位置決め精度や動作精度を確認。必要に応じて補正作業を行う。 |

| リニアガイドとボールねじの点検 |

リニアガイドやボールねじが摩耗すると、機械の動きが不正確になり、精度に影響を与えます。 |

リニアガイドやボールねじの潤滑と清掃、摩耗状況を点検し、必要に応じて潤滑剤を補充。 |

| 機械フレームと構造体の点検 |

機械フレームが変形すると、精度が低下することがあります。 |

機械のフレームや構造体の点検を行い、異常がないか確認。必要に応じて調整や補修を行う。 |

| 電気系統のチェック |

電気系統の不具合は、機械の操作に直接影響を与えるため、定期的な点検が必要です。 |

配線や接続部分の点検、パワー供給の確認を行い、電気部品の不具合を早期に発見する。 |

2. 定期保守のスケジュール

| 保守項目 |

実施頻度 |

内容 |

| 清掃 |

毎日 |

機械内部および外部の清掃を行い、切削くずや油分を取り除く。 |

| 油分補充と交換 |

月に1回 |

油分のチェックと補充。油の劣化を防ぐため、定期的な交換を行う。 |

| 冷却液の管理 |

月に1回 |

冷却液のチェックと交換。冷却液タンクの清掃も行う。 |

| 工具交換・点検 |

月に1回 |

工具の摩耗具合をチェックし、必要に応じて交換。 |

| 機械の精度チェック |

3ヶ月に1回 |

位置決め精度や動作精度の確認。精度チェック後に補正作業を実施。 |

| リニアガイドとボールねじの点検 |

3ヶ月に1回 |

ガイドやボールねじの状態を点検し、潤滑剤の補充や摩耗チェックを行う。 |

| 機械フレームと構造体の点検 |

半年に1回 |

フレームや構造体の点検を行い、異常がないか確認し、必要に応じて調整や補修を行う。 |

| 電気系統のチェック |

半年に1回 |

電気系統の点検、配線の確認、接続部分の点検を実施。 |

3. 定期保守のメリット

- 機械の長寿命化: 定期的な保守を行うことで、機械の寿命が延び、長期間にわたり高精度な加工が可能になります。

- 生産性の向上: 機械の不具合を早期に発見し、ダウンタイムを減少させることで、生産性が向上します。

- 品質の安定: 精度を保つことで、製品の品質が安定し、加工誤差の発生を抑えることができます。

- コスト削減: 定期保守を実施することで、故障による大規模な修理を防ぎ、コストの削減が可能になります。

切削工具の管理と交換時期

切削工具は、マシニングセンタでの加工精度や生産性に直結する重要な要素です。工具の状態を適切に管理し、最適なタイミングで交換を行うことで、加工品質の向上、コスト削減、機械寿命の延長が実現できます。以下では、切削工具の管理方法と交換時期について解説します。

1. 切削工具の管理方法

| 管理項目 |

説明 |

実施内容 |

| 工具の摩耗管理 |

工具の摩耗が進むと加工精度が低下し、仕上がりに不良が出る可能性があります。 |

定期的に工具の摩耗を測定し、摩耗が進んでいる工具を交換します。摩耗の進行具合をチェックするために、顕微鏡や計測器を使用することが有効です。 |

| 工具の損傷チェック |

工具の欠けや破損は、加工精度を大きく損なうだけでなく、機械や他の工具への影響を与える可能性があります。 |

定期的に工具の状態を目視確認し、欠けや割れがないかチェックします。特に工具先端や刃先の損傷を確認します。 |

| 適切な工具の選定 |

加工する材料や目的に応じて、適切な工具を選定することが重要です。 |

使用する材料に適した切削工具を選びます。工具の材質、コーティング、形状などを検討し、最適な工具を使用します。 |

| 工具の適切な保管 |

適切に保管されていない工具は、劣化が早く進んでしまいます。 |

工具は湿気やホコリから守られた場所に保管し、腐食や摩耗を防ぎます。また、工具を使わない時は専用のケースやラックに収納します。 |

| 工具の使用時間の管理 |

使用時間を管理し、交換タイミングを見逃さないようにすることが大切です。 |

工具ごとに使用時間を記録し、設定した使用時間に達した場合は、交換時期が来たことを確認します。 |

2. 切削工具の交換時期

切削工具の交換タイミングは、工具の種類や使用条件によって異なります。以下は一般的な交換時期の目安です。

| 工具の種類 |

交換時期の目安 |

理由 |

| エンドミル |

摩耗や欠けが発生した時点で交換。または、所定の使用時間(例:20〜50時間)を経過した時点。 |

エンドミルは摩耗しやすく、特に加工精度に大きく影響します。使用時間や摩耗具合で交換します。 |

| ドリル |

穴あけ精度が低下した時、または振動が発生した時点で交換。 |

ドリルの摩耗が進むと、穴あけ精度が低下し、加工精度に悪影響を与えます。 |

| タップ |

ネジ山の摩耗が見られる時、またはタップの切れが悪くなった時。 |

タップは切削性が重要なため、摩耗や劣化を早期に発見し、交換する必要があります。 |

| 旋削工具(インサート) |

切削効率が低下した時、またはインサートの欠けや摩耗が確認された時点で交換。 |

旋削工具は、工具の摩耗が進むことで加工精度に大きな影響を与えるため、早期に交換します。 |

| バイト(旋盤工具) |

削り跡に不良が発生した時、または表面仕上げに問題が生じた時点で交換。 |

バイトの摩耗により仕上がりが悪化しやすく、交換のタイミングを逃さないようにします。 |

3. 交換時期を見逃すリスク

| リスク |

詳細説明 |

| 加工精度の低下 |

工具が摩耗してくると、加工物の寸法誤差や仕上がり不良が発生する可能性が高くなります。 |

| 製品不良の増加 |

工具の摩耗や損傷により、製品の表面仕上げが悪くなり、不良品が増える可能性があります。 |

| 生産効率の低下 |

古い工具を使い続けると、加工速度が遅くなり、生産性が低下します。 |

| 機械や他の工具への影響 |

摩耗した工具を使用すると、機械部品や他の工具にも不具合を引き起こす可能性があります。 |

4. 切削工具の交換のタイミングとコスト管理

- 工具の交換タイミングの最適化: 工具交換のタイミングは、摩耗具合や使用時間を見極めることが大切です。早期に交換するとコストがかかりすぎ、遅れると精度が低下するため、適切なタイミングで交換を行うことが重要です。

- コスト削減: 適切な工具管理と交換時期の管理によって、工具の無駄な交換を防ぎ、長寿命を保つことが可能になります。また、工具交換の最適化により、トータルコストの削減にも繋がります。

加工精度を維持するための環境管理

加工精度を維持するためには、加工機械の状態や使用される材料、さらには加工が行われる環境が大きな影響を与えます。温度や湿度、振動、清浄度など、作業環境を適切に管理することで、高精度な加工を実現することができます。ここでは、加工精度を維持するための重要な環境管理の要素について解説します。

1. 温度管理

| 温度管理項目 |

説明 |

実施内容 |

| 温度の安定性 |

温度変動が大きいと、機械や工具の熱膨張により加工精度が低下する可能性があります。 |

加工室の温度を一定に保つことが重要です。適切な空調システムを使用し、常に温度を監視し、温度変動を最小限に抑えます。 |

| 機械の温度管理 |

機械自体の温度上昇が加工精度に悪影響を与えることがあります。 |

定期的に機械の冷却システムを点検し、必要に応じて冷却液の交換や補充を行います。 |

| 材料の温度管理 |

材料の温度が変動すると、膨張や収縮によって加工精度が影響を受ける可能性があります。 |

材料を加工する前に、温度を安定させるために適切に予熱または冷却します。 |

2. 湿度管理

| 湿度管理項目 |

説明 |

実施内容 |

| 湿度の安定性 |

湿度が高すぎると工具の錆びや腐食が発生し、逆に低すぎると静電気が発生し、精密部品に不良が生じることがあります。 |

加工室内の湿度を常に管理し、適切な範囲に保つことが重要です。湿度計や加湿器、除湿器を使用して、湿度のバランスを調整します。 |

| 工具や部品の保管 |

湿度が高い場所で工具を保管すると、サビや腐食が進行し、加工精度が低下する可能性があります。 |

工具や部品は湿度が低く、通気性の良い場所で保管します。また、腐食防止のために防錆処理を施すことが推奨されます。 |

3. 振動管理

| 振動管理項目 |

説明 |

実施内容 |

| 振動の影響 |

振動が発生すると、加工中の精度に悪影響を及ぼします。特に、高速切削や微細加工においては、振動が大きな問題になります。 |

振動の発生源を特定し、可能な限り低減するために機械の設置場所や周囲の環境を調整します。振動吸収材を使用することが効果的です。 |

| 機械の設置場所 |

機械が不安定な場所に設置されていると、微細な振動でも加工精度に影響が出ることがあります。 |

マシニングセンタは安定した、振動の少ない場所に設置します。また、機械の床面が水平であることを確認します。 |

4. クリーンルームと清浄度管理

| 清浄度管理項目 |

説明 |

実施内容 |

| ホコリや汚れの影響 |

工具やワークピースに付着した汚れやホコリは、加工精度に悪影響を与えます。 |

加工室は清潔に保ち、ホコリや汚れの発生源を排除します。定期的に掃除を行い、空気清浄機を設置することが推奨されます。 |

| 作業環境の清掃 |

清掃不足は、加工中に不良を引き起こす原因となります。 |

工具やワークピース、機械を常に清潔に保ち、作業台や周囲を整理整頓することが必要です。 |

5. 加工機械のレベルと状態管理

| 管理項目 |

説明 |

実施内容 |

| 機械の水平と精度 |

機械が水平でないと、加工中に誤差が発生する可能性があります。 |

機械の設置後はレベルを確認し、定期的にレベルチェックを行うことが重要です。 |

| 機械のキャリブレーション |

機械のキャリブレーションが不正確だと、加工精度に影響を与える可能性があります。 |

定期的に機械のキャリブレーションを行い、必要に応じて精度を調整します。 |

6. 加工の監視とフィードバックシステム

| 管理項目 |

説明 |

実施内容 |

| リアルタイムの監視 |

加工精度を維持するためには、加工過程を常に監視することが重要です。 |

センサーやカメラを使用して、加工中のワークピースを監視し、リアルタイムでデータを取得します。これにより、即座に問題を検出できます。 |

| フィードバックシステムの導入 |

加工中に誤差が発生すると、その場で修正できるようにフィードバックシステムを導入することが推奨されます。 |

加工機には自動修正機能を搭載し、加工中に誤差が生じた場合に修正ができるようにします。 |

まとめ

真鍮の加工では、マシニングセンタを利用することで高精度な部品を作ることが可能です。マシニングセンタを使用する際には、適切な工具や切削条件を選定することが重要です。また、適切な冷却や潤滑を行うことで、真鍮の加工精度を向上させることができます。

加工中には、適切な切削速度や刃先加工量を設定することが重要です。これにより、真鍮の部品を高精度に加工することができます。素材の特性を理解し、正確な加工条件を選定することで、高品質な真鍮部品を生産することができます。

コメント