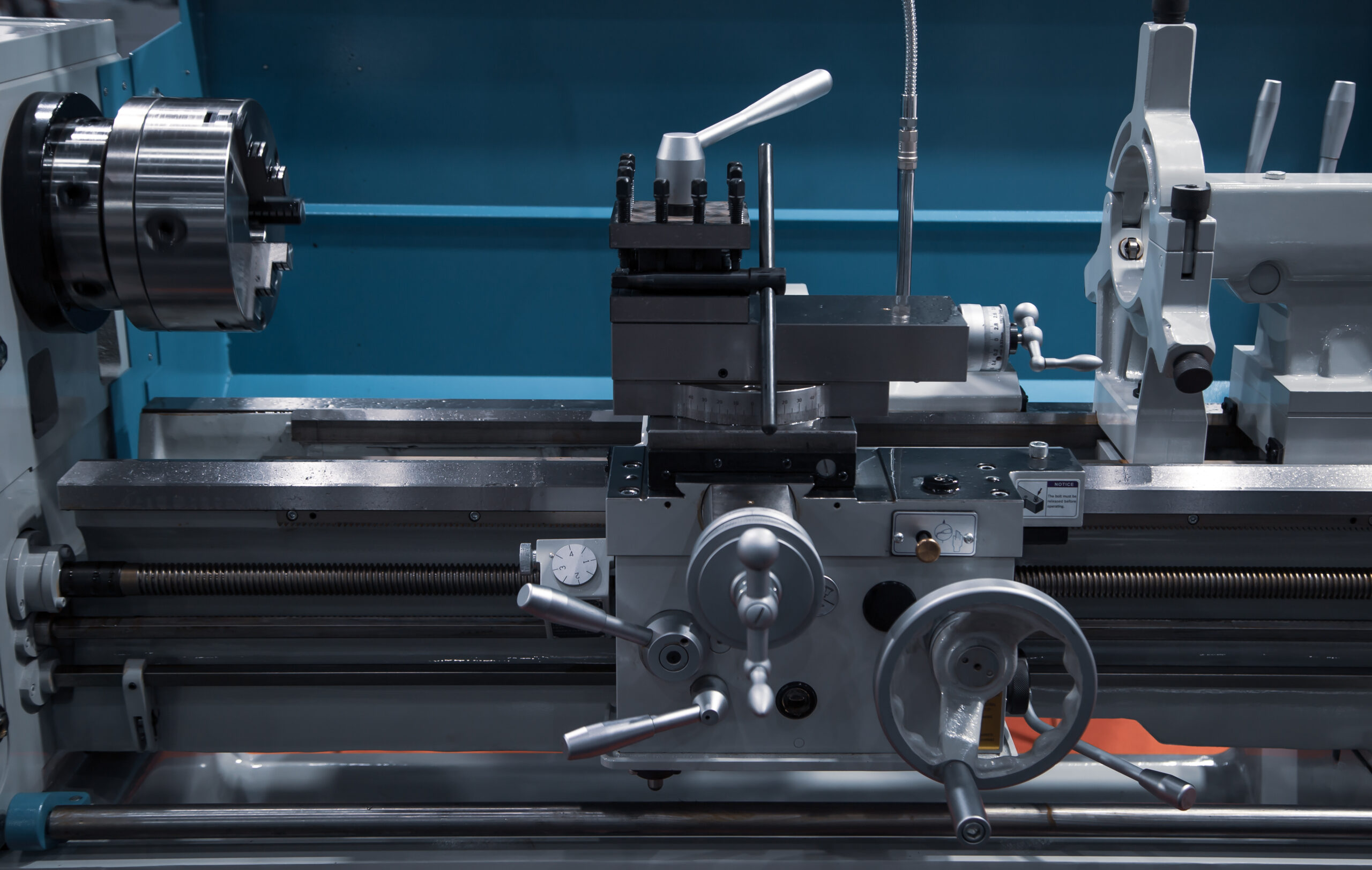

真鍮は美しい色合いと耐久性からさまざまな用途に使われる素材ですが、その加工方法には独自のポイントがあります。本記事では、「真鍮加工の基本」と題して、黄銅を切削する際の重要な情報をご紹介します。切削作業における注意点や技術、効果的な手法など、真鍮加工における基本的な知識を身に付けることで、より効率的かつ品質の高い加工を行うことができるでしょう。真鍮加工に興味を持っている方や、技術を向上させたい方にとって、この記事は貴重な情報源となることでしょう。

目次

真鍮加工の概要

真鍮とは:基本的な特性と用途

| 項目 |

詳細 |

| 定義 |

真鍮は銅と亜鉛を主成分とする合金で、黄色みがかった金属。 |

| 特性 |

耐食性、可鍛性、導電性に優れる。 |

| 用途 |

インテリアデザイン、建築、楽器製造など。 |

| 切削ポイント |

適切な切削速度、刃物の選定、高速切削、冷却が必要。 |

| 切削液 |

適切な切削液を使用して加工精度と刃物の寿命を向上させる。 |

真鍮の基本的な特性と用途の説明

真鍮は銅と亜鉛の合金で、黄色みがかった外観を持ちます。その主な特性として、耐食性、可鍛性、導電性が挙げられます。これにより、真鍮はインテリアデザイン、建築、楽器製造など多様な分野で使用されています。切削時には、適切な切削速度や刃物の選定が重要であり、高速での切削や冷却、適切な切削液の使用が加工精度と工具の寿命に影響します。

真鍮加工の難しさと一般的な課題

| 項目 |

詳細 |

| 加工温度の上昇 |

切削時に温度が上昇しやすく、刃物の寿命が短くなる。 |

| 真鍮の詰まり |

切削時に真鍮が詰まりやすく、作業効率が低下する。 |

| 切削速度・冷却 |

適切な切削速度と冷却方法が必要。 |

| 技術・知識の必要性 |

適切な切削条件の設定と技術が不可欠。 |

真鍮加工の難しさと一般的な課題の説明

真鍮の加工では、切削時に加工温度が上昇しやすく、これが刃物の寿命を短くする原因となります。また、真鍮は切削時に詰まりやすく、作業効率が低下することがあります。これらの課題を克服するためには、適切な切削速度や冷却方法の選択が重要です。技術や知識を高めることで、効率的な加工が可能になります。

真鍮と黄銅の違い

| 項目 |

詳細 |

| 真鍮 |

銅と亜鉛の合金で、黄色みがかった色合い。 |

| 黄銅 |

純粋な銅を指し、銅の性質をそのまま生かしたもの。 |

| 用途 |

真鍮は装飾品や器具、黄銅は導電性や耐食性が求められる用途に使用。 |

| 切削ポイント |

真鍮も黄銅も、素材の特性に応じた適切な切削条件が必要。 |

真鍮と黄銅の違いの説明

真鍮は銅と亜鉛の合金で、黄色みがかった色合いが特徴です。一方、黄銅は純粋な銅を指し、銅の性質をそのまま生かしたものです。真鍮は装飾品や器具に広く利用され、黄銅は導電性や耐食性が求められる用途に使用されます。どちらの素材も、その特性に応じた適切な切削条件を設定することが加工効率の向上に繋がります。

加工に適した真鍮の種類

| 項目 |

詳細 |

| 切削工具 |

適切な刃物の選択、刃の研ぎ直しが重要。 |

| 切削速度 |

適切な切削速度の調整がポイント。 |

| 切りくずの処理 |

切削時の切りくずは作業場の清掃や安全面に影響。 |

| 仕上げ |

加工後の仕上げにより特徴が変わるため、用途に応じた仕上げが必要。 |

加工に適した真鍮の種類の説明

真鍮を加工する際には、適切な工具や技術が求められます。切削工程での刃の選択や刃の研ぎ直し、切削速度の調整が重要です。また、切削時に発生する切りくずの処理も作業効率や安全性に影響します。真鍮は加工後の仕上げによって特徴が変わるため、使用用途に応じた適切な仕上げを選択することが重要です。

黄銅の切削加工入門

切削とは:基礎から理解する

| 項目 |

詳細 |

| 定義 |

工作機械を使用して黄銅を削る加工方法。 |

| 重要性 |

工業製品の製造に不可欠で、正確な加工が求められる。 |

| 応用例 |

自動車部品、時計などの精密な部品。 |

| 切削ポイント |

工具の選定、加工速度、切削深さが重要。 |

| 適切な条件 |

切削条件を選ぶことで品質の高い製品が生産可能。 |

切削の基礎とその重要性の説明

切削は工作機械を使用して黄銅を削るプロセスで、工業製品の製造において重要な技術です。自動車部品や時計など、精密な部品を製造する際に欠かせません。切削作業では、適切な工具の選定や加工速度、切削深さが品質に大きく影響します。真鍮は加工が比較的容易で、正しい工具と方法を用いることで効率的かつ高品質な加工が可能です。

切削における真鍮の挙動

| 項目 |

詳細 |

| 素材特性 |

真鍮は比較的柔らかい素材。 |

| 工具の選定 |

切削速度、刃の寸法、刃角などを考慮する。 |

| 冷却の重要性 |

十分な冷却が熱の影響を抑える。 |

| 切屑の排出 |

切屑の排出を確保し、作業効率を向上させる。 |

真鍮の切削挙動の説明

真鍮は銅と亜鉛の合金で、比較的柔らかい素材です。切削時には、適切な工具や刃を選ぶことが重要です。刃の選定には、切削速度や刃の寸法、刃角が関わります。また、十分な冷却を行い、熱の影響を抑えることが重要です。切屑の排出も確保し、作業効率を向上させることが、効果的で安全な切削作業に繋がります。

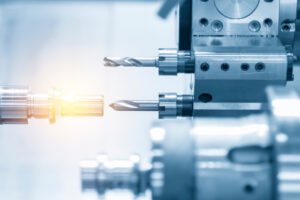

切削工具の選択:黄銅加工に最適なもの

| 項目 |

詳細 |

| 工具の選定 |

硬度の高い真鍮には丈夫な刃先の工具が必要。 |

| 切削速度 |

刃先の角度や速度が加工に影響。 |

| 刃先の角度 |

切削精度や効率に影響を与える。 |

| 適切な工具 |

切れ味の良い工具を使用し、高品質な加工を実現。 |

切削工具の選択とその影響の説明

真鍮加工では、切削工具の選択が重要です。特に硬度の高い真鍮を切削する場合、刃先が丈夫で耐久性のある工具が必要です。切削速度や刃先の角度も加工精度や効率に大きな影響を与えます。適切な工具を選ぶことで、加工精度が向上し、高品質な製品を得ることができます。

切削条件の設定:速度、送り、深さ

| 項目 |

詳細 |

| 速度 |

回転数を設定し、高速でスムーズな切削を実現。 |

| 送り |

切削刃が1分間に進む距離で、加工品質に影響。 |

| 深さ |

切削刃が材料に入る深さで、正確な加工が可能。 |

| 設定のポイント |

適切な設定で効率的な切削作業を実現。 |

切削条件の設定とその重要性の説明

切削条件の設定には、速度、送り、深さの3つのポイントが重要です。速度は回転数を指し、高速で切削することでスムーズな加工が可能です。送りは切削刃が1分間に進む距離で、適切な設定が加工品質を向上させます。深さは切削刃が材料にどれだけ入るかを示し、正確な加工には適切な設定が必要です。これらの条件を最適化することで、黄銅の切削作業を効果的に行うことができます。

快削黄銅(C3602・C3604)の理解

快削黄銅の特性と加工の利点

| 項目 |

詳細 |

| 特性 |

均一で美しい切削面を作り、耐食性や熱伝導性に優れる。 |

| 加工の利点 |

精度が求められるが、工具や刃物の選定で高効率な加工が可能。 |

| 刃物の選定 |

軟らかい材料は目立たないが、硬い材料では重要。 |

| 刃物の研削 |

砥石で刃物を鋭利に保つことで切削性能が向上する。 |

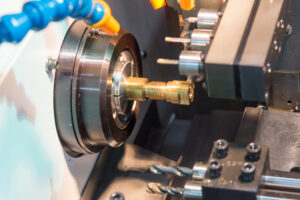

快削黄銅の特性と利点の説明

快削黄銅(C3602・C3604)は、均一な切削面を作ることができ、耐食性や熱伝導性に優れています。特に精度が求められる加工に適しており、適切な刃物の選定と研削が重要です。刃物を鋭利に保つことで、切削効率が向上し、加工の精度が高まります。これにより、効率的に高品質な製品を生産することができます。

C3602とC3604の違いと特徴

| 項目 |

詳細 |

| C3602 |

一般的な快削黄銅で、標準的な切削性を持つ。 |

| C3604 |

より高い切削性を持ち、精密加工に適している。 |

| 主な用途 |

自動車部品や時計の歯車など。 |

| 特徴 |

C3604はC3602よりも加工性が良く、高精度な仕上げが可能。 |

C3602とC3604の違いと特徴の説明

C3602とC3604は共に快削黄銅ですが、C3604はC3602よりも高い切削性を持ち、より精密な加工が可能です。これにより、C3604は自動車部品や時計の歯車など、高精度な仕上げが求められる部品に適しています。C3602は一般的な用途に対応し、標準的な切削性を提供しますが、C3604の方がさらに優れた加工性能を発揮します。

真鍮加工の基本とは?黄銅を切削する際のポイント

| 項目 |

詳細 |

| 加工性 |

美しい外観が特徴で、適切な切削条件が重要。 |

| 切削速度 |

過度な速さや遅さが問題を引き起こすため、適切な設定が必要。 |

| 切削油の使用 |

摩擦を軽減し、加工面の品質を向上させる。 |

| 工具と条件 |

素材の特性を理解し、適切な工具と条件を選ぶことが重要。 |

真鍮加工の基本と切削のポイントの説明

真鍮の加工では、切削速度や切削油の使用が重要です。適切な切削速度を設定し、切削油を使用することで摩擦を軽減し、加工面の品質を保つことができます。また、真鍮の特性を理解し、適切な工具と条件を選ぶことが、効率的で高品質な加工に繋がります。これらのポイントを守ることで、真鍮加工が効果的に行えます。

快削黄銅の適用例と事例紹介

| 項目 |

詳細 |

| 主な用途 |

自動車部品、時計の歯車など。 |

| 加工のポイント |

適切な切削速度、刃先の選定、切削油の使用が必要。 |

| 工具選定 |

高品質な切削工具の選定が加工精度に影響。 |

| 冷却方法 |

切削時の冷却が重要で、加工効率を向上させる。 |

快削黄銅の適用例と事例の説明

快削黄銅は、自動車部品や時計の歯車など、精密な部品製造に広く利用されています。加工時には適切な切削速度や刃先の選定が重要です。また、切削油の使用や冷却方法も加工の品質と効率に影響を与えます。高品質な切削工具を選び、冷却を適切に行うことで、効率的で精密な加工が実現します。

真鍮切削のための実践的アプローチ

切削加工の基本手順

| 項目 |

詳細 |

| 工具の選択 |

適切な刃先形状や切削速度の工具を選定する。 |

| 冷却液の使用 |

切削時の摩擦熱を冷却し、工具の寿命を延ばす。 |

| 切削速度と量 |

適切な切削速度と切削量を設定することで品質を向上。 |

切削加工の基本手順の説明

真鍮を切削する際には、まず適切な切削工具を選ぶことが基本です。硬い黄銅を効果的に加工するためには、適切な刃先形状や切削速度が重要です。また、切削時には適切な冷却液を使用し、摩擦熱を効果的に冷却することで、工具の寿命を延ばし、加工品質を向上させます。切削速度と切削量の設定も重要で、これらを適切に設定することで、効率的かつ高品質な加工が実現できます。

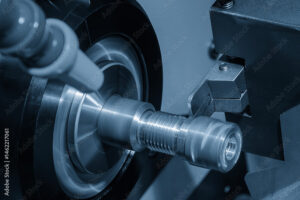

加工精度を高めるためのポイント

| 項目 |

詳細 |

| 切削速度と刃先 |

適切な切削速度と刃先の選定が精度を向上させる。 |

| 冷却剤の使用 |

摩擦を軽減し、加工精度を高めるための冷却剤の使用。 |

| 表面仕上げ |

素材に合わせた工具と速度で、きめ細やかな仕上がり。 |

加工精度を高めるためのポイントの説明

高い加工精度を実現するためには、適切な切削速度と刃先の選定が不可欠です。刃先が適切でないと、加工精度が低下するため、精密な仕上げを求める場合には特に注意が必要です。また、切削油などの冷却剤を使用することで摩擦を軽減し、加工精度を向上させることができます。表面仕上げにおいても、素材の硬さや形状に応じた適切な工具と切削速度を選ぶことで、きめ細やかな仕上がりを実現することが可能です。

加工時の問題点とトラブルシューティング

| 問題点 |

詳細 |

| 工具の摩耗 |

高速すぎる切削で工具が摩耗する。 |

| 切削精度の低下 |

遅すぎる速度や不適切な刃先で精度が低下する。 |

| 摩擦熱の問題 |

適切な冷却がないと摩擦熱で加工品質が低下する。 |

| 切削液の不足 |

切削液の不足で摩擦が増し、作業効率が低下する。 |

加工時の問題点とトラブルシューティングの説明

真鍮加工中に発生する問題点としては、工具の摩耗、切削精度の低下、摩擦熱の問題などが挙げられます。高速すぎる切削では工具が過度に摩耗し、逆に遅すぎると精度が低下します。また、摩擦熱が加工品質に悪影響を及ぼすため、適切な冷却が必要です。切削液の不足も問題となり、摩擦が増加し作業効率が低下するため、適切な量の切削液を使用することが重要です。これらの問題に対処することで、真鍮加工の品質と効率を改善できます。

真鍮加工の仕上げと品質管理

表面仕上げの種類と方法

| 方法 |

詳細 |

| 研磨 |

表面を滑らかにし、光沢を出すために使用される。 |

| 研磨剤の使用 |

研磨剤を使用して表面の微細な傷を取り除く。 |

| 電解研磨 |

電解反応を利用して表面の腐食を取り除く方法。 |

表面仕上げの種類と方法の説明

真鍮の表面仕上げには、研磨や研磨剤の使用、電解研磨などがあります。研磨は、真鍮の表面を滑らかにし、美しい光沢を出すための基本的な方法です。研磨剤を使用することで、微細な傷や不均一な部分を取り除き、仕上げ面の品質を向上させることができます。電解研磨は、電解反応を利用して表面の腐食を除去し、均一な仕上がりを実現する方法です。これらの方法を適切に選択することで、真鍮部品の美しさや機能性を高めることができます。

加工後の真鍮の品質評価

| 評価基準 |

詳細 |

| 切削面の均一性 |

切削面が均一で滑らかであるかを確認する。 |

| 表面の光沢 |

表面に光沢があるか、仕上げの品質を確認する。 |

| 寸法精度 |

部品の寸法が設計通りであるかを確認する。 |

加工後の真鍮の品質評価の説明

真鍮加工後の品質評価には、切削面の均一性、表面の光沢、寸法精度が重要です。切削面が均一で滑らかであるかどうかを確認することで、加工品質の確認ができます。表面の光沢も重要で、仕上げの品質を評価する指標となります。寸法精度の確認では、部品が設計通りの寸法に加工されているかをチェックし、製品の機能性と互換性を保証します。これらの評価基準を基に品質を確保することで、高品質な真鍮部品を生産することができます。

加工精度を保つためのメンテナンス

| メンテナンス項目 |

詳細 |

| 工具の定期交換 |

工具の摩耗を防ぎ、常に良好な状態を保つ。 |

| 冷却液の管理 |

適切な冷却液の使用と交換で加工品質を維持。 |

| 設備の清掃 |

作業環境を清潔に保ち、加工精度を保つ。 |

加工精度を保つためのメンテナンスの説明

真鍮加工の精度を保つためには、工具の定期的な交換が重要です。摩耗した工具は加工精度に悪影響を及ぼすため、定期的に交換して良好な状態を維持します。冷却液の管理も大切で、適切な冷却液の使用と定期的な交換によって加工品質を維持します。また、設備の清掃も重要で、作業環境を清潔に保つことで加工精度を確保し、効率的な作業を行うことができます。

真鍮加工のためのヒントとコツ

切削効率を上げるためのテクニック

| テクニック |

詳細 |

| 専用の切削工具の使用 |

切削効率を向上させ、作業時間を短縮する。 |

| 適切な刃先形状と角度 |

摩擦と熱の発生を抑え、加工精度を向上させる。 |

| 正確な切削速度と深さ |

切削時の振動を抑え、品質を高める。 |

切削効率を上げるためのテクニックの説明

真鍮加工の切削効率を上げるためには、まず専用の切削工具を使用することが重要です。専用工具は、真鍮の特性に最適化されており、作業効率を高め、作業時間を短縮することができます。また、刃先の形状や角度も大切で、適切なものを選ぶことで摩擦や熱の発生を抑え、加工精度を向上させることが可能です。さらに、切削速度や深さを正確に設定することで、切削時の振動を抑え、加工品質を高めることができます。これらのテクニックを活用することで、真鍮の加工効率を大幅に向上させることができます。

真鍮専用の加工液の選択

| ポイント |

詳細 |

| 摩擦の低減 |

加工液を使用して摩擦を減らし、工具の寿命を延ばす。 |

| 冷却と潤滑 |

適切な冷却と潤滑により、加工精度を高める。 |

| 柔らかい金属に対応 |

真鍮の柔らかさに適した加工液を選ぶ。 |

真鍮専用の加工液の選択の説明

真鍮を切削する際には、専用の加工液を選ぶことが重要です。加工液は摩擦を減らし、工具の寿命を延ばす役割を果たします。特に真鍮は柔らかい金属であるため、適切な冷却と潤滑が必要です。加工液を使用することで、加工精度を高めることができ、効率的な加工が可能となります。真鍮専用の加工液を選ぶことで、加工の品質と効率を向上させることができます。

真鍮加工のためのコスト削減と効率化

| ポイント |

詳細 |

| 適切な工具の選定 |

研磨された切削工具で摩擦を減らし、効率を向上。 |

| 切削速度と量の調整 |

適切な速度と量を設定し、工具の摩耗を抑える。 |

| 工夫によるコスト削減 |

工具選定と条件設定でコスト削減と効率化を実現。 |

真鍮加工のためのコスト削減と効率化の説明

真鍮加工においてコスト削減と効率化を図るためには、適切な工具の選定が重要です。刃先が研磨された切削工具を使用することで、摩擦を減らし、作業効率を向上させることができます。また、切削速度や切削量を適切に設定することで、工具の摩耗を抑え、加工精度を保つことができます。これにより、無駄なコストを削減し、効率的な加工が可能になります。真鍮加工では、工具や条件設定に工夫を凝らすことで、コスト削減と効率化を実現することができます。

真鍮加工技術の未来

新しい真鍮加工技術の動向

| 動向 |

詳細 |

| 高速鋼や硬質合金工具の使用 |

高速鋼や硬質合金工具で効率的かつ正確な加工が可能。 |

| 適切な切削条件の設定 |

切削速度や冷却方法を最適化し、加工精度を向上させる。 |

| 自動化技術の導入 |

自動旋盤やCNCマシンで効率的な加工を実現。 |

新しい真鍮加工技術の動向の説明

真鍮加工技術の未来には、いくつかの重要な動向があります。まず、高速鋼や硬質合金工具の使用が挙げられます。これにより、真鍮の切削時に効率的かつ正確な加工が可能となります。次に、切削条件の設定が重要です。適切な切削速度や冷却方法を選択することで、加工精度が向上し、製品の品質が改善されます。また、自動化技術の導入が進んでおり、自動旋盤やCNCマシンを利用することで、加工効率を高め、品質の向上を図ることができます。これらの技術革新により、真鍮加工の未来はより効率的で高精度なものとなるでしょう。

真鍮加工に関する環境への配慮

| ポイント |

詳細 |

| 環境に優しい金属 |

真鍮は鉛や水銀を含まず、環境にやさしい。 |

| リサイクルの容易さ |

真鍮くずや廃棄物は再利用が可能。 |

| 持続可能な製造業 |

真鍮の利用とリサイクルで地球環境保護に貢献。 |

真鍮加工に関する環境への配慮の説明

真鍮加工においては、環境への配慮が重要です。真鍮は鉛や水銀などの有害物質を含まず、環境にやさしい金属です。また、真鍮を切削する際に生じるくずや廃棄物もリサイクルが容易であり、再利用することで環境負荷を減少させることができます。自動車部品や建築材料など、多様な用途で利用される真鍮の特性は、環境保護団体や消費者からも高く評価されています。持続可能な製造業を推進するためには、真鍮の利用とリサイクルを積極的に進めることが大切です。

真鍮加工の自動化と産業応用展望

| ポイント |

詳細 |

| 自動化技術の進展 |

自動旋盤やCNCマシンによる効率的な加工。 |

| 航空機・自動車産業の需要 |

高精度加工と省エネルギー化が求められる。 |

| 品質向上の期待 |

自動化技術の発展で加工の効率性と品質が向上。 |

真鍮加工の自動化と産業応用展望の説明

真鍮加工における自動化技術の進展は、産業界における効率的な製造プロセスの確立に寄与しています。自動旋盤やCNCマシンを利用することで、作業の効率を高め、品質を向上させることが可能です。航空機や自動車産業では、真鍮部品の高精度加工や省エネルギー化が求められており、これらの産業での需要が高まっています。自動化技術の発展により、真鍮加工の効率性と品質向上が期待されるとともに、これらの技術革新がさらに進化していくでしょう。

まとめ

真鍮加工の基本とは?黄銅を切削する際のポイントについてご説明します。真鍮や黄銅は切削が比較적容易であり、加工しやすい材料です。切削する際には、適切な切削速度や刃物の選択が重要です。また、切削時には適切な冷却や潤滑を行うことで、高品質な仕上がりを実現できます。真鍮加工においては、正確な加工条件の設定や適切な工具の選択が成功のポイントとなります。

コメント