材質 column

C2600黄銅の耐食性と加工精度を徹底解説

金属素材の中でも特に人気を誇るC2600黄銅。あなたはこの素材の魅力を十分に理解していますか?「C2600黄銅はどのような特徴があるのか?」、「その耐食性や加工精度はどうなのか?」といった疑問を抱えている方も多いことでしょう。

C2600黄銅は、その優れた耐食性と加工のしやすさから、さまざまな産業で広く使用されています。しかし、その実力の本質を知るには、詳しい知識が必要です。本記事では、C2600黄銅の耐食性についての詳細な解説や、加工精度の特長を徹底的に掘り下げていきます。

あなたがC2600黄銅を選ぶ理由や、他の金属素材との比較も行い、この素材が持つポテンシャルを最大限に引き出すためのヒントをお届けします。金属選びで迷っている方や、C2600黄銅についてもっと知りたい方は、ぜひ読み進めてみてください。あなたの理解を深め、賢い選択をする手助けとなることでしょう。

1. C2600 黄銅:耐食性と加工精度の特徴

C2600黄銅は、銅と亜鉛を主成分とする合金で、その優れた加工性と耐食性から、さまざまな産業で広く使用されています。以下では、C2600黄銅の基本特性、主な用途、耐食性、加工方法に関する詳細を説明します。

1-1. C2600黄銅の基本特性

- 合金組成: 主に銅(Cu)と亜鉛(Zn)を含み、比較的低い価格で高い加工性を持っています。

- 機械的特性: 高い引張強度と良好な耐摩耗性を持ち、優れた展性や成形性も特徴です。

- 加工性: 切削加工が容易で、精密加工に適しています。

- 耐食性: 塩水や湿気に対して高い耐食性を示し、屋外や水周りでの使用に向いています。

1-2. C2600黄銅の主な用途

- 電子機器: コネクタや端子など、精密機器の部品として広く使用されます。

- 自動車部品: エンジンやトランスミッション部品など、高い耐摩耗性が求められる部品に使用されます。

- 建築および装飾: 美観と耐食性が求められる場所で使用され、ドアノブや手すりなどの装飾部品にも適しています。

2. C2600 黄銅:耐食性と成分の詳細

C2600黄銅は、その耐食性の高さと優れた機械的特性により、多くの産業で不可欠な材料です。次に、C2600合金の成分と耐食性に関する詳細を見ていきます。

2-1. C2600合金の成分分析

- 銅(Cu): 約 63%~70%

- 亜鉛(Zn): 約 30%~37%

- 他の元素: 微量の鉛(Pb)、鉄(Fe)、アルミニウム(Al)などが含まれ、合金の特性を最適化します。

C2600合金は、亜鉛の含有量を調整することにより、適切な強度と耐食性を得ることができます。

2-2. C2600黄銅の耐食性の評価

- 湿気および海水に対する耐性: C2600黄銅は湿気や塩水に対して優れた耐食性を示し、長期間の使用においても腐食を防ぎます。

- 耐酸性および耐アルカリ性: 一部の酸やアルカリに対しても良好な耐性を持ち、特に低濃度の酸に対しては優れた耐性を発揮します。

- 劣化に対する安定性: 高温環境や有害物質の存在下でも、長期的な安定性を維持します。

3. C2600 黄銅:加工方法と注意点

C2600黄銅はその優れた加工性と高精度が求められる場面で利用されていますが、適切な加工方法を選ぶことが重要です。次に、C2600黄銅の加工技術と加工時の注意点を紹介します。

3-1. C2600黄銅の加工技術

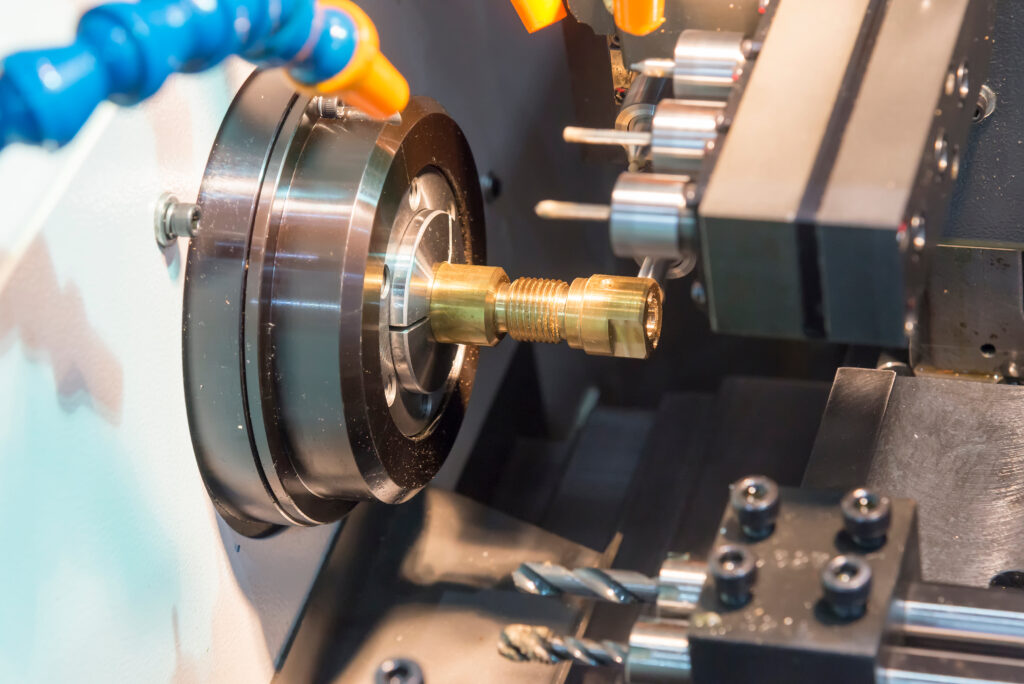

- 切削加工: C2600黄銅は切削加工が非常に容易で、旋盤やフライス盤を使用して高精度な部品を製作できます。硬度が適度であるため、加工中に工具が早く磨耗することなく、安定した加工が可能です。

- 圧延および引抜き: 軟らかく延性に富んでいるため、圧延や引抜き加工も容易で、シートや線材に加工することが可能です。

3-2. 加工時の注意点とベストプラクティス

亜鉛の析出: 加工後、特に高温環境で亜鉛が析出することがありますので、適切な熱処理を行って、亜鉛の析出を防ぐことが大切です。

冷却剤の使用: 加工中の熱が蓄積すると、黄銅の表面に不均一な加工跡が残ることがあります。冷却剤を適切に使用し、加工温度を制御することが重要です。

加工後の仕上げ: 表面処理が必要な場合は、サンディングや研磨を行い、均一な仕上げを施すことが推奨されます。これにより、耐食性や美観が向上します。

4. C2600 黄銅とC2680の違い

C2600黄銅とC2680黄銅は、どちらも銅合金ですが、成分や特性においていくつかの重要な違いがあります。以下に、それぞれの成分比較と適切な材料選びのためのガイドを紹介します。

4-1. C2600とC2680の成分比較

- C2600黄銅:

- 主成分:銅(Cu)約63%~70%、亜鉛(Zn)約30%~37%

- 特徴:良好な耐食性と加工性を持ち、一般的な用途に適しています。

- C2680黄銅:

- 主成分:銅(Cu)約60%~65%、亜鉛(Zn)約35%~40%

- 特徴:C2600に比べて亜鉛の割合が少し高く、強度が若干高いですが、耐食性ではC2600にやや劣ることがあります。

4-2. 適切な材料選びのためのガイド

- C2600の選択:

- 使用環境が湿気や塩水にさらされる場合、耐食性が重要なため、C2600を選ぶことが推奨されます。

- 加工性を重視する場合にも、C2600は非常に扱いやすい合金です。

- C2680の選択:

- 強度が求められる場合、C2680が適している可能性があります。

- より高い耐摩耗性や耐熱性が必要な場面ではC2680が選ばれることが多いです。

5. C2600 黄銅:メリット・デメリットと性質

C2600黄銅は多くの業界で利用されていますが、その性質にはメリットとデメリットがあります。使用する際には、それらの特性を理解し、目的に合った利用方法を選ぶことが重要です。

5-1. C2600黄銅のメリット

- 優れた耐食性: 塩水や湿気に対する耐性が高いため、屋外や水環境での使用に最適です。

- 良好な加工性: 切削加工が容易で、精密部品の製造が可能です。

- コストパフォーマンス: 銅を主成分としつつ、比較的安価で入手可能なため、コスト面でも有利です。

5-2. C2600黄銅のデメリット

- 耐摩耗性の限界: C2600は耐摩耗性が優れているわけではなく、高摩耗環境には適さない場合があります。

- 機械的強度: 他の高強度の合金と比べると、引張強度や硬度に若干の限界があります。

- 熱膨張: 熱膨張率が他の金属よりも高く、高温環境での精密部品には注意が必要です。

5-3. 使用判断のためのポイント

加工のしやすさ: 精密な加工が必要な場合、C2600は非常に優れた選択肢です。

耐食性が重要な場合: 海水や湿気の多い環境で使用する場合には、C2600黄銅を選ぶのが最適です。

強度重視の場合: 高強度が必要な場合や高摩耗環境では、C2680などの他の合金を検討するべきです。

まとめ

C2600黄銅は優れた耐食性を持ち、特に海水や湿気の多い環境での使用に適しています。また、加工精度が高く、切削性や成形性にも優れています。このため、精密部品や装飾品など、多様な用途で重宝されています。信頼性の高い素材として、工業界で広く利用されています。

C2700黄銅の特性と利点を知ろう!

「C2700黄銅に興味があるけれど、その特性や利点がよく分からない……」そんな悩みを抱えていませんか?このガイドでは、C2700黄銅の鋳造と加工に関する重要なポイントを詳しく解説します。

C2700黄銅は、優れた機械的特性と耐食性を持つことで知られ、多くの産業で利用されています。しかし、実際にどのような特性があり、どのように加工すれば最適な結果が得られるのか、その具体的な情報は意外と見落とされがちです。

この文章は、「C2700黄銅とは何か?」「どのように加工すれば良いのか?」「その利点を最大限に活かす方法は?」といった疑問をお持ちの方々に向けて、すべての必要な情報を網羅していきます。C2700黄銅の魅力を理解し、あなたのプロジェクトに役立てるための第一歩を踏み出しましょう!

C2700 黄銅:鋳造と加工のポイント

C2700黄銅は、その優れた加工性と耐食性から、さまざまな産業で使用されている重要な材料です。このセクションでは、C2700黄銅の特徴や加工方法、鋳造技術について詳しく説明します。

C2700の材質と特徴

C2700黄銅は、主に銅と亜鉛を基にした合金で、一般的に銅が約65~80%、亜鉛が残りの成分を占める合金です。この材質は、良好な強度と耐食性を持つため、さまざまな部品に利用されています。特に、機械的強度と耐摩耗性が求められる部品で高い評価を受けています。

- 機械的特性:C2700は、良好な延性を持ち、成形性にも優れています。また、切削加工性も高く、精密な加工が可能です。

- 耐食性:亜鉛含有量により、C2700は耐食性に優れ、湿度が高い環境や腐食性のある環境でも使用できます。

C2700の耐食性と他材料との比較

C2700黄銅の耐食性は非常に高く、特に塩水環境や高湿度環境においてその性能を発揮します。これにより、C2700は海洋産業や化学プラントなど、腐食のリスクが高い場所での利用が適しています。

- C2700 vs C2600:C2600はC2700と比較して亜鉛の含有量が少ないため、耐食性が若干劣ります。そのため、湿度や塩水にさらされる環境ではC2700がより適しているとされています。

- C2700 vs C2800:C2800はC2700よりも亜鉛が多く、耐摩耗性に優れますが、耐食性はC2700に劣るため、用途に応じて選択することが重要です。

C2600とC2700の違い

C2600とC2700の主な違いは、亜鉛の含有量にあります。C2600は約60~70%の銅と、30~40%の亜鉛を含みます。一方、C2700は65~80%の銅と、残りの部分に亜鉛を含んでいます。この違いにより、C2700はC2600よりも耐食性が高く、厳しい環境下での使用に向いています。

- C2600:比較的低い亜鉛含有量で、主に機械部品や装飾品に使われます。

- C2700:耐食性が高いため、海洋環境や化学プラントでの使用が一般的です。

真鍮の種類と特性

真鍮は、銅と亜鉛を主成分とした合金で、種類に応じて様々な特性を持っています。C2700はその中でも高い耐食性を特徴としており、特に水や湿気、塩分に強いため、海洋や化学設備での利用に適しています。

- C2600:比較的低い亜鉛比率で、装飾品や精密機械に使用されます。

- C2800:亜鉛含有量が多く、耐摩耗性や強度に優れ、機械部品に利用されます。

C2700の加工方法と鋳造技術

C2700の加工方法は非常に柔軟で、旋盤加工やフライス加工などが可能です。鋳造技術においても、C2700は優れた流動性を持ち、複雑な形状の部品でも高精度で製造することができます。

溶接:C2700は溶接も可能ですが、高い温度での溶接時には注意が必要です。高温により亜鉛が蒸発することがあるため、適切な溶接条件を選択することが重要です。

鋳造技術:C2700黄銅の鋳造には、金型鋳造、砂型鋳造、ダイカストなど、さまざまな方法が使用されます。特に金型鋳造は、高い精度と効率を提供します。

切削加工:C2700は良好な切削性を持つため、精密加工が容易です。旋盤加工やフライス加工を用いることで、非常に高精度な部品を製造することが可能です。

溶接:C2700は溶接も可能ですが、高い温度での溶接時には注意が必要です。高温により亜鉛が蒸発することがあるため、適切な溶接条件を選択することが重要です。

まとめ

C2700黄銅は、銅と亜鉛の合金で、優れた耐食性と加工性を持っています。電気伝導性も高く、機械部品や配管に広く利用されています。耐摩耗性に優れ、成形性も良好なため、さまざまな産業で重宝されています。

C3604真鍮の驚くべき特徴とは?加工性に優れた理由を解説

真鍮は、その美しい光沢と優れた耐腐食性から、工業製品や装飾品に広く使用されていますが、その中でも特に注目すべきはC3604真鍮です。「C3604って何?」と疑問に思う方も多いことでしょう。この金属は、加工性に優れた特性を持ち、様々な産業での応用が期待されています。

この記事では、C3604真鍮の特徴について詳しく解説し、その優れた加工性がどのように実現されるのかを掘り下げます。C3604真鍮の魅力に触れ、なぜそれが多くのプロフェッショナルに選ばれているのかを理解することで、あなたの製品開発やデザインへのインスピレーションを得る手助けとなるでしょう。

加工性を重視する方々にとって、C3604真鍮がどのように役立つのかを知ることで、より良い選択をするための重要な情報を得ることができます。それでは、C3604真鍮の素晴らしい特徴と、その加工性の秘密に迫っていきましょう。

C3604 真鍮の特徴と優れた加工性

C3604真鍮は、その優れた加工性から多くの産業で使用される材料です。このセクションでは、C3604真鍮の特性や使用方法、加工におけるポイントを解説します。

C3604真鍮とは

C3604真鍮は、銅と亜鉛を主成分とする合金であり、加工性の良さと耐腐食性が特長です。高い耐食性と電気伝導性を持ち、主に精密機械や電子機器の部品に使用されます。

- 組成:銅が主成分で、亜鉛が20~30%程度含まれています。

- 特徴:加工性が非常に良く、切削性やフライス加工において優れた性能を発揮します。

- 用途:自動車部品、電子機器、配管部品など。

C3604真鍮の特性

C3604真鍮は、次のような特徴を持っています:

- 加工性:非常に優れた切削性を持ち、複雑な形状の加工にも対応できます。これにより、生産性が向上し、作業効率が良いです。

- 耐食性:亜鉛と銅の割合により、高い耐腐食性を誇ります。特に湿気や水分に強い特徴があります。

- 耐摩耗性:摩耗に強く、長期間使用しても劣化しにくい特性を持っています。

C3604真鍮の使用方法

C3604真鍮はその優れた特性から、さまざまな業界で使用されます:

- 自動車部品:精密部品や機械部品に多く利用され、特にエンジン部品やトランスミッション部品に使われます。

- 電子機器:基盤やコネクター、配線部品として使用されることが多いです。

- 配管部品:高耐食性を生かして、特に水回りの配管部品にも使用されています。

C3604 真鍮の機械的性質と加工のポイント

C3604真鍮は加工性だけでなく、機械的性質にも優れた特性を持っています。ここではその性質や加工時のポイントについて説明します。

C3604真鍮の機械的性質

C3604真鍮の機械的性質には、以下の特徴があります:

- 引張強さ:強度が高く、負荷に対して耐久性があります。特に、低負荷環境での使用に適しています。

- 伸び率:十分な伸びを持ち、加工中に割れやひびが入ることなく、十分に成形できます。

- 硬度:標準的な真鍮に比べてやや硬く、耐摩耗性が高いです。

加工のポイントと注意点

C3604真鍮を加工する際には、次のポイントを押さえておくことが重要です:

- 切削条件の設定:C3604真鍮は加工性が良いため、高速での切削が可能ですが、適切な切削条件を選ばなければ工具の摩耗を早めてしまうことがあります。

- 工具の選定:加工に使用する工具は、硬度と耐摩耗性の高いものを選定することが重要です。

- 冷却剤の使用:切削熱を抑えるため、冷却剤の使用が必要です。適切な冷却剤を使用することで、加工精度が向上し、工具の寿命を延ばすことができます。

C3604 真鍮の強度特性について

C3604真鍮は、その強度においても優れた特性を発揮します。このセクションでは、C3604真鍮の強度特性を詳しく解説します。

強度特性の詳細

C3604真鍮は、一般的に優れた引張強度と耐久性を誇ります。これにより、高い耐荷重性が求められる部品に適しています:

- 引張強度:C3604真鍮は比較的高い引張強度を持ち、機械部品として信頼性が高いです。

- 耐摩耗性:摩耗に強いため、特に摩擦がかかる部品に適しており、長期間の使用にも耐えられます。

C3604真鍮の強度比較

C3604真鍮は、同等の銅合金に比べて強度が優れています。特に、以下の材料との比較が有効です:

- C3602真鍮:C3602と比較して、C3604は耐摩耗性や耐腐食性が若干優れていますが、強度においてはほぼ同等です。

- C2680真鍮:C2680(黄銅)と比較すると、C3604は引張強度がやや劣りますが、加工性の良さとコストパフォーマンスの点で優れています。

C3604真鍮の特性を理解し、適切な用途に合わせた選定を行うことで、製品の性能を最大限に引き出すことができます。

C3604 真鍮の切削加工における注意点と事例

C3604真鍮の切削加工においては、特有の注意点を理解し、適切な方法で加工を行うことが重要です。このセクションでは、切削加工の基本的なポイントと、C3604真鍮を加工した事例を紹介します。

切削加工の基本

C3604真鍮はその優れた加工性から、切削加工において特に人気のある材料です。基本的な加工方法や注意点を押さえておくと、効率よく加工することができます。

- 工具の選定:硬度が適切な切削工具を選ぶことが重要です。特に、C3604真鍮は比較的柔らかいため、工具の選定には慎重を期すべきです。

- 切削条件:高い切削速度での加工が可能ですが、過度の熱が発生しないよう、適切な冷却剤を使用することが大切です。

- 送り速度:送り速度は適切に調整する必要があります。高すぎる送り速度は加工精度に悪影響を与える可能性があるため、慎重に設定しましょう。

C3604真鍮の切削加工事例

C3604真鍮を使用した具体的な加工事例として、以下のようなものがあります:

- 自動車部品:自動車の精密部品を加工する際、C3604真鍮はその耐摩耗性と加工性の良さからよく使われます。特に、エンジン部品の加工で多く使用され、効率的に加工されています。

- 電子機器部品:コネクターや端子など、精密な寸法が要求される電子機器部品の製造にもC3604真鍮が利用されます。高精度な切削加工により、部品の信頼性を高めています。

C3604 真鍮の許容応力について

C3604真鍮は、構造部品として使用される場合にはその許容応力を理解しておくことが重要です。このセクションでは、許容応力の定義と、C3604真鍮における許容応力の詳細について解説します。

許容応力の定義

許容応力は、材料が破壊することなく耐えることができる最大の応力を指します。これは、材料の設計において非常に重要な指標となります。許容応力が高いほど、その材料を使用した構造物や部品は、より高い負荷に耐えることができます。

- 引張許容応力:引張強度に基づいて、材料が引張荷重に耐えられる範囲を示します。

- 圧縮許容応力:圧縮荷重に耐える力を示します。

- 曲げ許容応力:曲げの力に耐える力を示します。

C3604真鍮の許容応力の詳細

C3604真鍮は、特に引張強度が重要視される部品に使用されます。その許容応力に関する詳細は以下の通りです:

- 引張許容応力:C3604真鍮の引張強度は、約350~500 MPa(メガパスカル)程度であり、構造部品としては十分な強度を持っています。

- 圧縮許容応力:圧縮荷重に対しても高い耐性を持ち、圧縮強度は約300~450 MPa程度とされています。

- 曲げ許容応力:曲げに対する強度も高く、精密機械部品などで重要な耐久性を提供します。

C3604真鍮の許容応力を考慮することで、より効率的で安全な設計が可能になります。材料選定の際には、その強度特性を理解し、適切な応力設計を行うことが求められます。

まとめ

C3604真鍮は、優れた加工性と耐腐食性を兼ね備えた素材です。その主成分である銅と亜鉛のバランスが良く、切削加工や成形が容易です。また、電気伝導性にも優れ、様々な産業での利用が進んでいます。これらの特性により、C3604は機械部品や装飾品など幅広い用途に最適です。

快削黄銅の特性とは?加工性と耐久性の秘密

「快削黄銅って何?その特性や加工性について知りたい!」と感じているあなたに、ぜひお届けしたい情報があります。快削黄銅は、金属加工業界で非常に重宝される素材の一つですが、その魅力や特性について詳しく理解している人は意外と少ないかもしれません。

この文章では、快削黄銅の基本的な特性や、なぜその加工性が優れているのか、さらに耐久性に関する秘密についても深掘りしていきます。特に、機械部品や精密機器の製造において、快削黄銅がどのように活用されているのかを具体的に紹介します。

もしあなたが金属加工に関心があるなら、あるいは新しい素材の選定を考えているなら、このガイドを通じて、快削黄銅の特性を理解し、その利点を最大限に活かすための手助けをさせていただきます。さあ、一緒に快削黄銅の世界を探求していきましょう!

快削黄銅とは?特性

快削黄銅は、金属加工業界で広く使用される合金の一つで、特にその優れた加工性から注目されています。以下では、快削黄銅の定義から特性、さらにフライス加工における利点について詳しく解説します。

快削黄銅の定義

快削黄銅とは、通常の黄銅に加えて、切削加工を容易にするための合金元素(例えば鉛やビスマス)が添加された銅合金のことを指します。これにより、加工がしやすくなり、精密な部品や大量生産に向いています。特に、加工時に工具が摩耗しにくくなるため、効率的に製造を行えるのが特徴です。

一般黄銅との違い

一般的な黄銅は、銅と亜鉛を主成分とする合金ですが、快削黄銅はこれに鉛やビスマスなどの元素を加えることで、さらに加工性が向上します。以下に、その違いを挙げます:

- 一般黄銅:銅と亜鉛が主成分で、強度や耐食性に優れ、装飾品や耐摩耗部品に使用されます。

- 快削黄銅:鉛やビスマスを加えることで、切削加工がしやすくなり、特に精密な機械部品や大量生産の部品に使用されます。

この加工性の向上により、快削黄銅は複雑な形状の部品を効率的に製作するのに最適です。

快削黄銅の物理的特性

快削黄銅は、加工性が優れているだけでなく、物理的特性にも注目すべき点があります。主な物理的特性は次の通りです:

- 密度:銅合金の中でも比較的高い密度を持ち、重さや強度を必要とする部品に適しています。

- 熱伝導性:銅を基にしているため、熱伝導性が高く、加熱や冷却が必要な部品に適しています。

- 耐摩耗性:加えられた合金元素が耐摩耗性を高め、使用中の摩擦に強い特性を持ちます。

これらの特性により、快削黄銅は高負荷に耐える部品や高温環境で使用される部品に多く使用されます。

快削黄銅の化学的特性

快削黄銅の化学的特性も、他の金属材料と比べて優れた点があります。特に以下の特性が重要です:

- 耐食性:亜鉛と銅の合金であるため、湿気や酸化に対して比較的高い耐食性を持ちます。これにより、屋外や水にさらされる環境でも長期間使用できます。

- 腐食耐性:鉛やビスマスなどが添加されていることで、腐食環境においても安定した性能を維持できます。

- 加工性の向上:化学的には、加工時に発生する熱や摩耗を抑制するため、工具の摩耗が少なく、加工精度が向上します。

これらの化学的特性が、快削黄銅を様々な産業で利用するための重要な要因となっています。

フライス加工における快削黄銅の利点

フライス加工において、快削黄銅は非常に高いパフォーマンスを発揮します。以下では、フライス加工での利点について詳しく説明します。

加工性の向上

快削黄銅は、通常の黄銅と比べて切削しやすいという大きな特徴があります。このため、フライス加工においても、以下の点で利点があります:

- 滑らかな表面仕上げ:加工中に発生する摩擦が少なく、滑らかな仕上がりになります。

- 加工時間の短縮:加工が早く進むため、生産効率が大幅に向上します。

- 複雑な形状への対応:鋭いコーナーや精密な加工が必要な部品でも、精度良く仕上げることができます。

これにより、複雑な形状を要求される部品の生産にも非常に有効です。

切削工具の寿命延長

快削黄銅の特徴の一つに、切削工具の寿命を延ばす効果があります。これは、鉛やビスマスなどの添加元素が、加工中に発生する摩擦や熱を軽減するためです。具体的には:

- 工具摩耗の軽減:快削黄銅は摩擦を減少させるため、工具の摩耗が少なくなります。

- 高精度な加工が可能:工具が長持ちするため、繰り返し使用でき、精密な加工が安定して行えます。

この特性により、コスト削減や生産効率の向上にもつながります。

生産性の向上

快削黄銅を使用することで、フライス加工における生産性が大きく向上します。以下の理由で生産性が高まります:

- 加工時間の短縮:加工性が向上することで、部品の製作時間が短縮され、より多くの部品を同じ時間内に生産できます。

- 高精度の維持:高い精度が求められる部品でも、安定した品質で製作できるため、後工程の修正が少なくなります。

- コスト効率:工具の寿命延長と加工時間短縮により、コスト効率も改善します。

これらの利点により、快削黄銅は生産ラインにおいて非常に効果的な素材となります。

快削黄銅の具体的な用途や使い方

快削黄銅は、その優れた加工性から多くの産業で利用されており、特に精密な部品や大量生産が求められる場面で重宝されています。以下では、自動車産業や電気機器、その他の産業での利用について詳しく解説します。

自動車産業における利用

自動車産業では、快削黄銅は高精度が要求される部品に広く使用されています。特に以下の部品に利用されます:

- エンジン部品:エンジンの中で動作する精密部品やバルブ部品に使われ、摩擦を減少させるため、エネルギー効率を向上させます。

- トランスミッション部品:耐摩耗性が求められるトランスミッション部品にも使用され、長寿命を提供します。

- 冷却系部品:高温環境で使用される冷却系部品において、優れた熱伝導性が活かされます。

これらの部品は、長時間使用されても安定した性能を保ち、車両の耐久性や効率を向上させます。

電気機器での応用

電気機器でも、快削黄銅はその導電性や耐摩耗性が求められる部品に使用されます。主な用途には次のようなものがあります:

- コネクタ:電気機器のコネクタや接続端子に使われ、接触不良や腐食を防ぎ、安定した電流の流れを実現します。

- スイッチ部品:電気スイッチや端子部分に使われ、頻繁な使用に耐え、摩耗を防ぎます。

- 回路基板:高精度が求められる回路基板の部品に使用され、精密な作業を支えます。

これにより、電気機器の安定性と長寿命が確保されます。

その他の産業での使用例

快削黄銅は自動車や電気機器以外でもさまざまな産業で活用されています。具体的には以下のような用途があります:

- 精密機械:機械部品やツール、精密な治具に使用され、加工性の良さを活かして高精度な部品の製作が可能です。

- 航空産業:航空機の小型部品や精密機器に使用され、軽量でありながら強度や耐久性が必要とされる部品に最適です。

- 楽器:一部の楽器のパーツ(例えばトランペットやサックスなど)にも使用されており、音響性能と耐久性を提供します。

これらの用途において、快削黄銅の耐久性、加工性、耐摩耗性などの特性が重要な役割を果たしています。

C3602とC3604の特性比較

C3602とC3604は、いずれも快削黄銅の一種ですが、特性や適用分野において異なる点があります。これからそれぞれの特性を比較し、どちらを選ぶべきかを解説します。

C3602の特性

C3602は、加工性に優れた快削黄銅であり、以下の特徴があります:

- 加工性:高い加工性を誇り、精密な部品を効率的に製造することができます。

- 強度:比較的高い強度を持ち、圧力や衝撃がかかる部品にも適しています。

- 耐食性:優れた耐食性を持ち、湿気や腐食環境にも耐えることができます。

- 用途:自動車部品や電気機器部品、機械部品に多く使用されます。

C3602は、加工性と耐食性が重要な部品に適しています。

C3604の特性

C3604も快削黄銅の一つで、C3602と比較して以下の特徴を持っています:

- 加工性:C3602に比べてやや劣りますが、依然として高い加工性を持ちます。

- 強度:C3602と比較して若干低いですが、加工性を重視する用途に最適です。

- 耐食性:C3604は特に優れた耐食性を持ち、海洋環境などの厳しい環境に適しています。

- 用途:特に海洋関連の部品や、高湿度環境で使用される部品に適しています。

C3604は、耐食性を重視する場面に適しており、特に厳しい環境下での使用が求められる場合に最適です。

どちらを選ぶべきか?

- C3602を選ぶべき場合:高い強度や耐食性が求められ、加工性を重視する場合に選ぶべきです。自動車部品や精密機器の製造に適しています。

- C3604を選ぶべき場合:特に耐食性が重要な場合、例えば海洋環境での使用が求められる部品にはC3604を選ぶことが最適です。

どちらを選ぶかは、使用する環境や求められる特性に応じて決定することが重要です。

まとめ

快削黄銅は、優れた加工性と耐久性を兼ね備えた合金です。高い切削性により、精密な部品の製造が容易で、工具の摩耗も少なく済みます。また、耐腐食性に優れ、長期間の使用が可能です。この特性から、電子機器や自動車部品など幅広い分野で重宝されています。

C2801P真鍮の特性とは?旋盤加工での利点と活用法

金属加工の世界では、素材選びが作業の成否を左右します。特に、C2801P真鍮は、その独自の特性から多くの産業で重宝されています。「C2801P真鍮ってどんな素材なの?」と疑問に思っている方も多いでしょう。本記事では、C2801P真鍮の特性や旋盤加工における利点、その実際の活用法について詳しく解説します。

C2801P真鍮は、優れた耐腐食性と加工性を持ち、軽量でありながら強度も兼ね備えています。そのため、機械部品や装飾品など、さまざまな分野での利用が広がっています。しかし、その特性を理解し、正しい加工方法を選ぶことが重要です。

「旋盤加工でどのように活用できるのか?」や「具体的な事例は?」といった疑問にお応えし、C2801P真鍮の魅力を余すところなくお伝えします。この情報が、あなたのプロジェクトや製品開発に役立つことを願っています。それでは、C2801P真鍮の世界へ一緒に飛び込んでみましょう。

1. C2801P真鍮の特性と旋盤加工における活用法

C2801P真鍮は、特に旋盤加工において優れた性能を発揮する材料です。その特性を理解し、適切な加工方法を選定することが重要です。

1-1. C2801P真鍮の基本特性

- 合金の構成:C2801P真鍮は、銅と亜鉛を主成分としており、一定の割合で鉛を含むことで加工性が向上しています。鉛を含むことで切削性が良く、精密部品に適しています。

- 耐腐食性:C2801P真鍮は、一般的に耐腐食性に優れ、特に湿気や塩分の影響を受けにくい特性を持っています。

- 加工性:その優れた加工性から、精密機械部品や装飾品など、多岐にわたる用途に使用されます。

1-2. C2801P真鍮の物理的性質

- 密度:C2801P真鍮は、密度が比較的高く、強度や耐久性も十分にあります。これにより、機械的な衝撃に対する耐性が高いです。

- 熱伝導性:非常に高い熱伝導性を持ち、放熱が求められる機械部品においても優れた性能を発揮します。

- 加工後の仕上げ:加工後の仕上がりは滑らかで、表面処理においても美しい仕上がりが得られます。

1-3. C2801P真鍮の化学的特性

- 耐酸性:C2801P真鍮は、多くの酸に対して耐性がありますが、強酸性や強アルカリ性の環境下では注意が必要です。

- 亜鉛の影響:亜鉛を主成分とするため、亜鉛蒸気の放出が高温下で起こりやすいことに留意する必要があります。

2. C2801P真鍮の加工方法

C2801P真鍮は、優れた加工性を有しており、旋盤を用いた加工が一般的です。適切な加工方法を選ぶことが、効率的かつ高品質な製品を作るための鍵となります。

2-1. C2801P真鍮の旋盤加工手順

- 準備作業:

- 必要な寸法や形状を確認し、設計図を基に切削方法を決定します。

- 適切な切削工具と材料を選定し、旋盤にセットします。

- 旋盤の設定:

- 旋盤の回転数と送り速度を設定します。C2801P真鍮の場合、適度な回転数と切削速度を選ぶことが重要です。

- 加工の実行:

- 加工中は、切削油を使用して冷却し、摩擦を減らしながら作業を進めます。

2-2. C2801P真鍮の切削条件と工具選定

- 切削条件:

- C2801P真鍮は、比較的高い切削速度で加工できますが、過剰な加熱を避けるため、冷却液を使用しつつ適切な切削速度と送り速度を選定します。

- 工具選定:

- 切削工具は耐摩耗性が高いものを選定し、刃先が鈍くならないよう定期的に交換します。また、切削中に発生する熱を管理するため、工具材質や冷却方法にも注意が必要です。

2-3. C2801P真鍮の加工における注意点

- 熱管理:

- C2801P真鍮は高い熱伝導性を持ちますが、加工中に熱が集中することがあるため、適切な冷却を行うことが重要です。

- 切削面の仕上げ:

- 仕上げ時には、表面の滑らかさや精度が重要です。適切な工具選びと加工条件を設定することで、美しい仕上がりが得られます。

3. C2801P真鍮の切削加工における失敗を避けるための注意点

切削加工中のトラブルを未然に防ぐための注意点とその対策を理解しておくことが重要です。

3-1. 切削中のトラブルとその対策

- 工具の摩耗:

- 切削工具が摩耗すると、加工精度が低下します。工具を定期的に交換し、必要に応じて研磨を行います。

- 過熱:

- 過度な熱が発生すると、材料や工具にダメージを与えることがあります。冷却液の使用や適切な切削条件の調整が必要です。

- 振動の発生:

- 加工中に振動が発生すると、仕上げ面に影響を与えます。しっかりとした固定と適切な切削条件の設定を行うことで振動を最小限に抑えることができます。

3-2. 加工後の検査と品質管理

C2801P真鍮は耐腐食性に優れていますが、特定の使用環境に合わせて腐食試験を行い、問題がないか確認します。

寸法検査:

加工後には、指定された寸法に対して正確に仕上がっているか検査を行います。定期的に測定機器を使用し、品質を確認します。

表面仕上げの確認:

加工後の表面仕上げが美しく、傷がないことを確認します。必要に応じて追加の仕上げ加工を行うことがあります。

耐腐食性試験:

C2801P真鍮は耐腐食性に優れていますが、特定の使用環境に合わせて腐食試験を行い、問題がないか確認します。

4. 設計に役立つC2801P真鍮の物理的性質

C2801P真鍮の物理的特性は、設計段階での材料選定に大いに役立ちます。強度や熱伝導性、電気伝導性などの特性を理解することで、適切な使用用途を決定することができます。

4-1. C2801P真鍮の強度と耐久性

- 引張強度:C2801P真鍮は高い引張強度を持ち、機械的ストレスがかかる部品や構造物に適しています。特に、機械的負荷が高い部品や、耐摩耗性が求められる部品に使用されます。

- 耐久性:亜鉛を含むC2801P真鍮は、一般的に耐腐食性が高く、湿気や塩分環境でも長期間にわたって耐久性を発揮します。また、適切に表面処理を施すことで、耐摩耗性や耐食性をさらに向上させることが可能です。

4-2. C2801P真鍮の熱伝導性と電気伝導性

- 熱伝導性:C2801P真鍮は非常に優れた熱伝導性を持ち、熱の拡散が求められる機械部品(冷却システムや放熱装置など)に最適です。金属部品の熱管理が重要なアプリケーションにおいて、特に効果を発揮します。

- 電気伝導性:C2801P真鍮は良好な電気伝導性を持ち、電気部品や接点などにも適しています。電気的な導通が必要な部品に使用する場合には、他の材料に比べて優れた性能を提供します。

5. マシニングセンタを使ったC2801P真鍮の正確な加工法

マシニングセンタを使用することで、C2801P真鍮を非常に高精度で加工することができます。マシニングセンタの操作とその注意点を理解することは、高品質な製品を作るために重要です。

5-1. マシニングセンタの基本操作

- 基本操作:マシニングセンタは、コンピュータ数値制御(CNC)によって制御される工作機械であり、正確な加工が可能です。切削工具を使用して、材料に対して様々な加工を行うことができます。

- プログラミング:マシニングセンタで加工を行うには、NCプログラムの作成が必要です。加工対象の形状や寸法に合わせて、適切なプログラムを入力することが求められます。

- セットアップ:材料をしっかりとクランプし、工具とスピンドルの設定を正確に行うことが、精度の高い加工を実現するために必要です。

5-2. C2801P真鍮のマシニングセンタでの加工手順

- 材料のセットアップ:

- 材料をマシニングセンタにしっかりと固定し、加工する部位を正確に設定します。材料が動かないように固定することが重要です。

- 加工条件の設定:

- C2801P真鍮の特性に合った切削条件を設定します。回転数、送り速度、切削深さを適切に設定することで、滑らかな仕上がりが得られます。

- 工具の選定と交換:

- C2801P真鍮を加工する際には、切削工具の選定が重要です。工具の摩耗状態をチェックし、必要に応じて交換します。

5-3. マシニングセンタでの加工時の注意点

切削中に工具が摩耗すると、加工精度が低下し、仕上がりが不良になる原因となります。定期的に工具の状態をチェックし、早めに交換することが重要です。

冷却の管理:

C2801P真鍮は高い熱伝導性を持つものの、加工中に熱が集中することがあるため、冷却液を使用して熱を管理します。適切な冷却がなされないと、熱による材料の変形や工具の摩耗が早まります。

振動の抑制:

加工中に振動が発生すると、加工精度が低下することがあります。しっかりとした固定や適切な切削条件の設定を行い、振動を最小限に抑えることが必要です。

工具の寿命管理:

切削中に工具が摩耗すると、加工精度が低下し、仕上がりが不良になる原因となります。定期的に工具の状態をチェックし、早めに交換することが重要です。

まとめ

C2801P真鍮は、優れた耐腐食性と加工性を持つ合金です。旋盤加工では、滑らかな仕上がりと高精度な成形が可能で、複雑な形状の部品製作に適しています。主に機械部品や装飾品に活用され、その美しい金色の外観が魅力です。

銅合金の切削加工を成功させるための温度管理の重要性とは?

銅合金の切削加工において、温度管理は避けて通れない重要な要素です。「切削時の温度管理をどうすれば良いのか?」と悩んでいる方も多いのではないでしょうか。本記事では、銅合金を扱う上で知っておくべき温度管理の基本、理想的な温度とは何か、そして具体的な温度管理の方法について詳しく解説します。

銅合金は、その優れた導電性と機械的特性からさまざまな産業で広く使用されていますが、切削時に発生する熱は加工精度や工具の寿命に大きな影響を及ぼします。適切な温度管理を行うことで、加工の効率を最大化し、品質の向上を図ることが可能です。

このガイドでは、銅合金の切削加工における温度の役割や、最適な温度を維持するためのポイント、そして実践的なテクニックを紹介します。切削加工の品質を向上させたい方、またこれから銅合金の加工を始めようとしている方にとって、役立つ情報が満載です。さあ、温度管理の重要性について一緒に深掘りしていきましょう。

1. 銅合金の切削時に最適な温度管理とは?

銅合金の切削加工において、適切な温度管理は加工精度と工具寿命に大きな影響を与えます。ここでは、温度管理の重要性や最適な方法について解説します。

1-1. 銅合金の切削加工における温度の重要性

銅合金の切削時に温度が重要である理由は以下の通りです:

- 熱膨張:銅合金は加熱により膨張しやすく、過剰な熱が加わると加工精度が低下する可能性があります。

- 工具の摩耗:高温になると切削工具の耐久性が低下し、摩耗が早く進行します。

- 材料特性の変化:高温では銅合金の物理的特性が変化し、切削抵抗が増すことがあります。

1-2. 最適な温度管理の方法

銅合金の切削時に最適な温度を維持するための方法:

- 冷却液の使用:適切な冷却液を使用することで、切削部位の温度上昇を抑制し、材料の熱膨張を防ぎます。冷却液の選定や流量調整が重要です。

- 加工パラメータの調整:切削速度や送り速度を適切に設定し、過剰な熱の発生を抑えます。低速での加工や適切な切込み深さを選ぶことで熱の発生を管理します。

- 空冷システムの導入:冷却液だけでなく、空冷システムを導入することで、熱の発生を効率的に管理できます。

1-3. 温度管理が切削性能に与える影響

温度管理が不適切だと、以下のような影響があります:

- 切削精度の低下:温度が高くなると材料の膨張や変形が発生し、寸法精度に影響を与えます。

- 工具の摩耗の加速:高温下での切削は、工具の摩耗を加速させ、頻繁な工具交換が必要になります。

- 材料の変質:過剰な温度が材料に加わると、銅合金の特性が変化し、加工が困難になることがあります。

2. 銅合金の種類と特徴

銅合金はさまざまな種類があり、それぞれ特性や用途が異なります。ここでは、銅合金の基本的な種類とその特性について紹介します。

2-1. 銅合金の基本的な種類

銅合金は主に以下の種類に分類されます:

- 黄銅(銅と亜鉛の合金):耐腐食性があり、加工性が良い。

- 銅-ニッケル合金:耐食性と耐摩耗性に優れ、海水環境に強い。

- 青銅(銅とスズの合金):高い強度と耐食性を持つ。

- アルミニウム銅合金:軽量で高強度を持ち、熱伝導性が良い。

2-2. 各種銅合金の特性と用途

銅合金の特性と代表的な用途:

- 黄銅:加工性が良く、機械部品や装飾品、配管などに使用されます。

- 銅-ニッケル合金:海洋環境や化学プラントでの使用に適しており、耐腐食性が求められる場所で使用されます。

- 青銅:高強度と耐食性から、機械部品や貨幣、楽器などに使用されます。

- アルミニウム銅合金:航空機や自動車部品など、高強度と軽量化が求められる用途に使用されます。

2-3. 銅合金選定のポイント

銅合金選定の際のポイント:

- 目的に合った合金の選定:使用する環境や必要な強度、耐腐食性に応じて、最適な銅合金を選ぶことが重要です。

- 加工性の確認:加工のしやすさや工具への影響を考慮し、適切な銅合金を選定します。

- コストパフォーマンス:素材の価格や加工費用を考慮し、コストパフォーマンスに優れた材料を選びます。

3. 銅合金の切削時における注意点とリスク

銅合金の切削時には、特有の注意点やリスクがあります。これらを理解し、適切な対策を講じることが重要です。

3-1. 切削時の注意点

銅合金を切削する際の注意点:

- 工具の摩耗管理:銅合金は切削中に高温になりやすいため、工具の摩耗が早く進むことがあります。耐摩耗性の高い工具を選ぶことが重要です。

- 熱膨張の考慮:切削中に銅合金の熱膨張が発生するため、加工精度を保つために温度管理を行うことが必要です。

- 切削速度の調整:適切な切削速度を選ぶことで、熱の発生を抑え、工具の寿命を延ばします。

3-2. 銅合金加工におけるリスクとその対策

銅合金加工におけるリスク:

- 材料の変形:銅合金は柔らかく、切削時に変形しやすいため、適切な固定方法を選ぶことが必要です。

- 切削熱による工具破損:過剰な熱が工具に加わると破損のリスクが増します。冷却液の使用や切削条件の調整でリスクを低減できます。

3-3. 切削工具の選定と管理

銅合金の切削に最適な工具選定:

工具の管理:切削後に工具の状態を定期的にチェックし、摩耗具合やダメージがないか確認します。

耐摩耗性の高い工具:銅合金は摩擦が多いため、耐摩耗性の高いコーティングされた工具を使用する

ことが推奨されます。

4. 切削加工における加工硬化の影響

加工硬化は、切削加工における重要な現象であり、材料の特性や加工性に大きな影響を与えます。ここでは、加工硬化の基本的な理解と、その影響を抑えるための方法について解説します。

4-1. 加工硬化とは何か

加工硬化とは、材料が切削加工中に変形して硬くなる現象です。主に金属材料において、塑性変形が繰り返されることによって、材料内部の結晶構造が変化し、硬度が増加します。この現象は、特に銅合金や鋼など、加工時に塑性変形を受けやすい材料で顕著に見られます。

- 原因:切削中の機械的な変形や摩擦が原因で、材料の内部に応力が蓄積され、硬化します。

- 影響:加工硬化が進行すると、切削力が増加し、工具の摩耗が早く進み、加工精度が低下することがあります。

4-2. 銅合金における加工硬化のメカニズム

銅合金における加工硬化のメカニズムは、以下のように進行します:

- 塑性変形の繰り返し:銅合金は比較的柔らかい材料であるため、切削加工中に繰り返し変形します。この変形が蓄積されることで、結晶格子内の不整合が増え、硬度が上がります。

- 局所的な温度上昇:切削中に発生する熱も加工硬化に寄与します。高温になると、材料が一時的に軟化し、その後急冷されることで、硬化が進むことがあります。

- 切削条件の影響:切削速度や切込み量などの加工条件が硬化に与える影響は大きく、条件が過度であると加工硬化が急激に進行することがあります。

4-3. 加工硬化を抑えるための工夫

加工硬化を抑えるための対策として、以下の方法が有効です:

- 適切な切削条件の選定:切削速度や送り速度を適切に設定し、過剰な熱や変形を避けるようにします。特に、低速での切削や小さな切込み深さが効果的です。

- 冷却・潤滑の強化:冷却液を十分に使用して、加工中の温度を管理し、加工硬化の進行を抑制します。適切な冷却が熱膨張を抑え、硬化を防ぎます。

- 工具の選定と管理:硬化を防ぐためには、耐摩耗性の高い工具を選び、工具の摩耗が進行しないように定期的な交換や研磨を行います。

5. 切りくずの状態から見える加工の問題点

切りくずは加工過程で発生する重要な指標であり、その状態から加工の問題点を把握することができます。切りくずの種類や状態からの分析方法を解説します。

5-1. 切りくずの種類とその意味

切りくずは、加工中に切削されて剥がれた材料の塊で、以下のように分類できます:

- 細長い切りくず:加工条件が適切で、切削力が安定している場合に見られる。理想的な切りくず形状です。

- ショートチップ(短い切りくず):切削速度が低すぎる場合や工具が鈍化している場合に見られる。切削不良の兆候です。

- 硬化した切りくず:過剰な切削熱や高切削速度で発生することが多く、加工硬化の進行を示唆します。

5-2. 切りくずの状態からの問題点分析

切りくずの状態を観察することで、以下の問題点が明確になります:

- 過剰な摩擦:切りくずが焼けて黒くなる場合、過剰な摩擦や高温が発生している可能性があります。冷却不良や切削条件の見直しが必要です。

- 工具の摩耗:切りくずが不規則な形状や断片的になる場合、工具が摩耗している兆候です。工具の交換や再研磨が求められます。

- 切削力の不均一性:切りくずが片寄っている場合、切削力が不均一になっていることを示します。切削パラメータや材料のクランプ状態を再確認する必要があります。

5-3. 改善点の見つけ方と対策

切りくずの状態から問題を特定したら、以下の対策を講じます:

工具の交換・メンテナンス:工具の状態を定期的にチェックし、摩耗が進んだ場合は早期に交換や研磨を行います。

冷却液の見直し:冷却液の流量や温度を調整し、切削熱を効果的に管理します。

切削条件の最適化:切削速度や送り速度を見直し、適切な加工条件を設定します。過度な切削を避け、材料に優しい加工を心掛けます。

まとめ

銅合金の切削加工において、温度管理は極めて重要です。適切な温度を維持することで、工具の摩耗を抑え、加工精度を向上させることができます。また、過熱による材料特性の劣化を防ぎ、仕上がり品質を向上させるためにも、冷却剤の使用や加工条件の最適化が不可欠です。

C2600真鍮と黄銅の違いとは?特性を徹底比較

「C2600真鍮と黄銅、どちらを選べば良いのか分からない」とお悩みの方はいませんか?金属素材の選択は、製品の性能や耐久性に大きな影響を与えるため、正しい知識が求められます。特に、C2600真鍮と黄銅は、用途や特性が異なるため、選び方を誤ると後悔することにもなりかねません。

このガイドでは、C2600真鍮と黄銅の違いについて詳しく解説します。まずは、それぞれの基本的な特性や成分を紹介し、どのような場面での利用が適しているのかを比較します。また、その選択が製品の品質やコストにどのように影響を与えるのかについても触れます。

金属素材を選ぶ際に必要な情報を惜しみなくお届けし、皆様の選択をサポートします。C2600真鍮と黄銅の理解を深め、自信を持って正しい選択をしましょう!

1. C2600 真鍮と黄銅の違いは?特性を比較

C2600は広く使用される真鍮の一つであり、黄銅との違いや特性について理解することが大切です。ここでは、C2600真鍮と黄銅の基本的な違いを解説し、それぞれの特性を比較します。

1-1. 真鍮と黄銅の基本的な定義

- 真鍮(Brass):真鍮は、銅(Cu)と亜鉛(Zn)を主成分とする合金で、亜鉛含有量によって異なるタイプが存在します。一般的に、亜鉛含有量が低いものほど銅の特性に近く、高いものほど強度が増します。

- 黄銅(Bronze):黄銅は主に銅とスズ(Sn)を基にした合金ですが、他にも鉛やアルミニウムを加えることがあります。黄銅はその耐食性や強度が特長であり、厳しい環境条件下で使用されることが多いです。

1-2. C2600とC2680の特性の違い

- C2600(黄銅):C2600は銅と亜鉛の合金で、優れた加工性、耐食性、強度を持つ黄銅です。切削性が良好で、特に精密部品に使用されます。C2600は電気伝導性も良く、電気機器にも利用されることがあります。

- C2680(黄銅):C2680も銅と亜鉛を基にした合金ですが、特に耐食性に優れており、海洋環境や湿気の多い場所で使用されることが多いです。C2680は強度が高いため、機械的負荷のかかる部品に最適です。

1-3. 真鍮の基本的な性質や特徴

- 耐食性:真鍮は非常に耐食性が高く、特に酸化や腐食に強い特性があります。

- 加工性:真鍮はその柔らかさと適度な強度から、切削加工が非常に容易で、精密加工が可能です。

- 導電性と熱伝導性:真鍮は銅を主成分としているため、良好な電気伝導性と熱伝導性を持っています。

2. C2600 真鍮の選び方

C2600真鍮を選ぶ際には、使用目的や特性を理解した上で選定することが重要です。

2-1. 使用目的に応じた選び方

- 電気機器:C2600は良好な電気伝導性を持っているため、電気機器や配線に最適です。

- 精密部品:加工性が高いため、精密機器や部品の製造にも向いています。

- 装飾的用途:外観の美しさや耐腐食性が求められる場合にも適しています。

2-2. C2600材の具体的な特性や性能

- 強度:C2600は十分な強度を持ち、さまざまな機械的負荷に耐えます。

- 加工性:加工が容易であり、精密な仕上げ加工が可能です。

- 耐食性:湿気や化学物質に対して非常に強い耐性を持ちます。

2-3. 真鍮の選び方に迷ったときのポイント

加工方法:特に精密加工を必要とする場合、C2600のような高加工性の合金が有利です。

使用環境:使用環境に応じて、耐食性や強度を優先するか、加工性を重視するかを考慮します。

機械的要求:強度や硬さが求められる場合、C2600やC2680など、適切な種類を選定します。

まとめ

C2600は真鍮の一種で、主に銅と亜鉛から成る合金です。黄銅は一般的に亜鉛含有量が高い真鍮を指し、耐食性や加工性に優れています。C2600は強度があり、機械加工に適していますが、黄銅はより柔軟性があり、装飾品や配管に広く使用されます。用途に応じた特性の違いが重要です。

黄銅C2680とは?その特性と加工性を理解するためのガイド

黄銅は多くの産業で幅広く使用される合金ですが、その中でも”C2680″という特定のグレードは、特に注目されています。「黄銅C2680とはどのようなものなのか、そしてその加工性は他のグレードとどのように異なるのか?」といった疑問を抱えている方も多いでしょう。このガイドでは、C2680黄銅の特性を詳しく解説し、その加工性や利点について理解を深めていただける内容をお届けします。

もしあなたが金属加工業に携わっている方や、製品選定に悩んでいる方であれば、C2680黄銅の知識は非常に役立つはずです。まずはその基本的な性質を理解し、他の黄銅グレードとの違いを明確にすることで、最適な素材選びに役立てていただければと思います。それでは、黄銅C2680の世界へ一緒に踏み込んでみましょう。

1. C2680 黄銅とその加工性の違いを解説

C2680は、特定の用途に適した黄銅合金であり、その特性と加工性に関する理解が必要です。本章では、C2680黄銅の基本情報から、他の真鍮材料との違い、加工性まで詳しく解説します。

1-1. C2680とは何か

C2680は、銅(Cu)と亜鉛(Zn)を主成分とする黄銅合金の一種です。この合金は、特に機械的特性と耐腐食性に優れた材料として知られており、さまざまな産業分野で使用されています。主に建設機械や精密部品、配管部品などに用いられています。

1-2. C2680の特性と性能

C2680黄銅の主な特性と性能は以下の通りです:

- 耐腐食性:C2680は優れた耐腐食性を持ち、湿気や塩水などの腐食性環境にも強い耐性を示します。

- 加工性:他の黄銅と同様に加工がしやすく、機械加工や鋳造が容易です。特に切削加工において高い精度を保つことができます。

- 強度と硬度:適度な強度と硬度を有し、構造的な要求に対応するのに十分な性能を発揮します。

1-3. 他の真鍮材料との比較

C2680は他の真鍮合金と比較して以下の点で異なります:

- C3604(自由切削黄銅):C3604は切削加工において非常に優れた特性を持つが、C2680はそれよりも強度や耐腐食性が高く、厳しい環境下での使用に向いています。

- C2801(銅亜鉛合金):C2801はC2680よりも強度が高く、機械的負荷のかかる部品に使用されることが多いですが、C2680はより優れた加工性を持っています。

1-4. C2680の加工性について

C2680は優れた加工性を持ち、特に旋盤やフライス盤を使った切削加工に適しています。具体的なポイントは以下の通りです:

- 切削性:C2680は比較的やわらかく、切削性が高い素材で、精密な加工が可能です。工具の選定や切削速度を最適化することで、高精度な部品加工ができます。

- 冷却の必要性:加工中の熱管理が重要で、十分な冷却を行わないと工具の摩耗が早くなり、精度が低下する可能性があります。

- 仕上げ精度:仕上げ加工には適した素材であり、高い精度を必要とする部品の製造に向いています。

1-5. C2680を選ぶ理由

C2680を選ぶ理由として、以下の点が挙げられます:

優れたコストパフォーマンス:強度と加工性のバランスが取れており、コストパフォーマンスが良いため、コスト重視のプロジェクトでも有効です。

耐腐食性が高い:海洋環境や湿気の多い場所で使用される部品に最適です。

良好な加工性:機械加工が容易で、精密部品の製造に適しています。

まとめ

黄銅C2680は、銅と亜鉛の合金で、優れた耐食性と加工性を持つ材料です。この合金は、良好な機械的特性を備え、特に切削加工や成形に適しています。電気伝導性も高く、電子機器や配管部品など多様な用途に利用されています。

真鍮とは?その特性と用途を徹底解説

真鍮とは、金属の中でも特に魅力的で多用途な素材です。「真鍮って何だろう?」と疑問に思っている方へ、しっかりと解説していきます。真鍮は、銅と亜鉛の合金で、その特性や用途は非常に多岐にわたります。例えば、装飾品や楽器、さらには工業用部品に至るまで、真鍮は私たちの生活の中で幅広く利用されています。

この記事では、真鍮の基本的な特性をまず解説し、続いてその用途について詳しく掘り下げていきます。真鍮の持つ独特の美しさや耐久性、加工のしやすさは、多くの場面で重宝されている理由です。また、真鍮を使用した製品の実例や、真鍮の選び方についても触れていきます。

「真鍮についてもっと知りたい」「真鍮を使ったアイテムを手作りしたい」と考えている方々にとって、役立つ情報が盛りだくさんです。さあ、一緒に真鍮の魅力を探っていきましょう!

1. 真鍮とは?その特性と用途を徹底解説

真鍮は、銅を主成分とし、亜鉛を合金成分とする金属で、加工性や耐食性が高いため、多くの産業で広く使用されています。ここでは真鍮の基本情報、特性、強度、耐久性、そしてその用途について解説します。

1-1. 真鍮の基本情報

- 概要:

真鍮は、銅と亜鉛を主成分とする合金であり、柔軟性と耐腐食性を兼ね備えています。亜鉛の含有量によって、金色に近い色合いや、より硬い特性を持つものがあります。 - 用途:

真鍮は、その美しい色合いや加工性から、楽器、電子機器、配管部品、装飾品など幅広い製品に使用されています。

1-2. 真鍮の化学組成と特性

- 化学組成:

- 主成分:銅(Cu)

- 合金成分:亜鉛(Zn)

- 亜鉛の含有量により、真鍮の性質が変化します。一般的に、亜鉛の含有量が高いほど硬度が増し、耐食性が向上します。

- 物理的特性:

- 比重:8.4~8.7

- 融点:900~940℃(亜鉛含有量により異なる)

- 耐腐食性:亜鉛が高いと耐腐食性が向上し、外部環境での耐久性が増します。

1-3. 真鍮の強度と耐久性について

- 強度:

真鍮は一般的に強度が高く、機械的な強度や引張強度が優れています。これにより、負荷がかかる部品や金具に適しています。 - 耐久性:

真鍮は耐腐食性にも優れており、特に湿気や空気中の酸素に対して強い耐久性を発揮します。これにより、屋外で使用される製品にも適していますが、海水に長時間さらされると腐食しやすいため、適切な表面処理が求められます。

2. 真鍮の加工方法とその利点・欠点

真鍮は加工が容易であるため、多くの製造業で使用されています。ここでは、その加工方法と、それぞれの利点・欠点について解説します。

2-1. 真鍮の加工技術

- 旋盤加工:

真鍮は、旋盤加工で簡単に成形できるため、精密な部品や複雑な形状の部品を作成することができます。 - フライス加工:

フライス加工によって、真鍮に精密な穴や溝を入れることが可能です。特に、高い寸法精度が求められる部品に適しています。 - 圧延・引き抜き:

真鍮は、圧延や引き抜きで薄板や棒材に加工され、様々な部品として利用されます。

2-2. 真鍮の利点

- 加工性:

真鍮は加工が比較的容易で、切削、成形、溶接、さらには表面仕上げまで多様な加工方法に対応しています。 - 耐食性:

高い耐腐食性を持ち、湿度の高い環境や空気中の酸素に強いため、屋外での使用に適しています。 - 美しい外観:

真鍮は金色に近い外観を持ち、美しい仕上がりが求められる装飾品や高級部品に使用されます。

2-3. 真鍮の欠点

コスト:

真鍮は銅を主成分とするため、価格が比較的高めになることがあります。大量生産が必要な場合は、コスト面での考慮が必要です。

脆さ:

真鍮は亜鉛の含有量が多い場合、脆くなることがあります。高負荷や衝撃に対しては、破損しやすい傾向があります。

酸化:

長期間使用すると酸化が進み、表面が黒ずむことがあります。これを防ぐためには、適切な表面処理が必要です。

3. 特定の真鍮の種類について

真鍮には多くの種類があり、それぞれに特性や用途があります。ここでは代表的な真鍮の種類、C3604とC3771の特性と用途について解説します。

3-1. C3604の特性と用途

- 特性:

C3604は、銅と亜鉛を主成分とした真鍮で、亜鉛含有量が比較的高く、機械的特性が優れています。切削性に優れ、精密部品の製造に適しています。亜鉛の含有量が多いため、強度や耐腐食性も高いですが、衝撃には若干脆弱な面があります。 - 用途:

- 精密機械部品

- 自動車部品

- 電子機器部品

- 筐体や外装部品

3-2. C3771の特性と用途

- 特性:

C3771は、C3604よりも少し硬度が高い真鍮で、強度と耐食性に優れています。銅と亜鉛以外にも、少量の鉛を含んでいるため、切削性が非常に良好で、精密な加工が可能です。また、強度が高いため、機械的負荷がかかる部品にも適しています。 - 用途:

- 高強度が求められる部品

- 航空機部品

- 電気接点

- 機械加工が必要な精密部品

4. 真鍮と他の金属との違い

真鍮は銅を主成分とする合金であり、他の金属とはいくつかの違いがあります。ここでは、真鍮と他の金属との比較を通して、各金属の特徴を理解します。

4-1. 真鍮と銅の比較

- 銅:

- 特性:高い導電性と耐食性を持ち、強度が高いですが、柔らかく加工が容易です。

- 用途:電気部品、配管、電線、装飾品など。

- 真鍮:

- 特性:銅よりも亜鉛が添加されており、耐食性や強度が向上しています。さらに、装飾的な美しい外観がありますが、銅ほどの導電性はありません。

- 用途:装飾部品、機械部品、楽器、精密機器など。

- 比較:

銅は優れた導電性を持つため電気関連に多く使用される一方、真鍮は強度と耐腐食性に優れているため、機械部品や装飾品に広く利用されます。

4-2. 真鍮とアルミニウムの比較

- アルミニウム:

- 特性:非常に軽く、腐食に強いですが、強度が低く、変形しやすいです。加工性も高いですが、硬さは真鍮には劣ります。

- 用途:航空機、車両部品、軽量構造部品。

- 真鍮:

- 特性:アルミニウムよりも強度が高く、より優れた加工性を持ちます。耐食性も高く、装飾的な美しい外観があります。

- 用途:機械部品、装飾品、楽器、精密機器。

- 比較:

アルミニウムは軽量で、真鍮に比べて強度が劣るため、軽量化が求められる部品には適しています。真鍮は強度が高く、耐腐食性が優れており、精密部品や装飾品に向いています。

4-3. 真鍮とステンレス鋼の比較

比較:

ステンレス鋼は非常に強靭で、特に強度や耐腐食性が求められる場面で使用されます。一方、真鍮は加工しやすく、外観が美しく、装飾的な用途に最適です。

ステンレス鋼:

特性:非常に高い強度と耐腐食性を持ち、特に酸化に対する耐性が優れています。磁性を持ち、比較的重い金属です。

用途:建築、医療機器、台所用品、構造部品。

真鍮:

特性:ステンレス鋼よりも柔らかく、加工性が優れています。耐食性も高いですが、強度はステンレス鋼に比べて劣ります。

用途:装飾品、精密機器、電子機器部品。

まとめ

真鍮は銅と亜鉛の合金で、優れた耐腐食性と加工性を持つため、さまざまな用途に利用されます。金属製品、楽器、装飾品、配管部品などに広く用いられ、特に美しい金色の外観が魅力です。熱伝導性も良好で、機械部品や電気接点にも適しています。

C3604Bの魅力とは?特徴と加工のポイントを徹底解説

C3604Bという素材を聞いたことはありますか?「C3604Bって一体何なの?」「その特徴や加工方法について詳しく知りたい!」と思っている方も多いのではないでしょうか。ここでは、C3604Bの特性やその魅力を余すところなくお伝えし、さらに最適な加工方法についても詳しく解説していきます。

C3604Bは、特に機械加工や製造業で広く利用される金属合金で、その特性から高い評価を受けています。しかし、ただ知識を持つだけではなく、実際にどのように活用し、加工していくかが重要です。このガイドでは、C3604Bが持つ特性、加工のポイント、そして実際にどのように使うことができるのかを丁寧に解説していきます。

あなたがC3604Bを初めて触れる方でも、すでに経験がある方でも、この記事を通じて新たな知識を得て、実践に役立てていただければ幸いです。それでは、C3604Bの世界へ一緒に足を踏み入れてみましょう!

1. C3604Bの特徴と最適な加工方法

C3604Bは、黄銅の一種で、主に精密部品の製造に使用される素材です。高い加工性と耐食性が特徴であり、多くの産業で利用されています。ここでは、C3604Bの基本特性や機械的性質、比重とその影響について解説します。

1-1. C3604Bの基本特性

- 化学組成:

- C3604Bは、主に銅(Cu)と亜鉛(Zn)を含む黄銅合金で、亜鉛含有量が約 36~40% です。これにより、高い加工性と耐食性を備えています。

- 加工性:

- 高い機械加工性を有し、特に旋盤やフライス盤での加工が容易です。加工中に発生する熱を効率的に放散できるため、工具の摩耗が抑えられ、作業効率が向上します。

- 耐食性:

- 亜鉛を多く含んでいるため、腐食に強い特性を持ちます。特に湿気の多い環境や化学的に過酷な環境で使用されることが多いです。

1-2. C3604Bの機械的性質

- 引張強度:

- C3604Bは、一般的に300~500 MPaの引張強度を持ち、十分な強度と延性を提供します。

- 硬度:

- 黄銅の中でも適度な硬さを持ち、強い衝撃にも耐えることができます。これにより、部品の耐久性が向上します。

- 延性と加工性:

- C3604Bは高い延性を持ち、切削や成形がしやすく、細かい部品を製造する際にも有効です。

1-3. C3604Bの比重とその影響

- 比重:

- C3604Bの比重は約8.5です。これにより、部品が比較的軽量でありながら十分な強度を保持しています。比重が高いことから、金属部品としての信頼性も高いです。

- 影響:

- 比重が高いため、重量が重要な要素でない場合に特に有利です。軽量化を重視した製品に適していますが、同時に重さによる圧力や荷重に対する耐性もあります。

2. C3604Bの加工方法

C3604Bはその優れた加工性により、さまざまな加工方法で利用できます。フライス加工が主な加工法として有効であり、ここではその基本的な手法と最適化について解説します。

2-1. フライス加工の基本

- フライス加工の特徴:

- フライス加工は、回転する切削工具を使用して金属を削る加工法です。C3604Bのような黄銅合金は、フライス加工に適しており、精度の高い形状が実現できます。

- 使用する工具:

- フライス加工では、一般的にコバルト合金や超硬工具が使用されます。C3604Bのような黄銅合金は比較的柔らかいため、工具選定においては切削性能と耐摩耗性を重視することが大切です。

2-2. C3604Bに最適なフライス加工手法

- 切削条件の設定:

- 切削速度、送り速度、切削深さの設定が重要です。C3604Bのフライス加工では、中程度の切削速度を使用し、送り速度を適度に設定することが求められます。過度に速い送り速度は、表面粗さを増加させる原因となるため注意が必要です。

- 冷却と潤滑:

- 加工中の熱を抑えるために、適切な冷却液を使用することが推奨されます。水溶性冷却液や油性冷却液を使用することで、加工温度をコントロールし、工具の摩耗を防ぎます。

- 切削工具の選定:

- C3604Bに最適な切削工具は、高速鋼(HSS)や超硬工具で、摩耗に強く精密な加工が可能です。切削工具の材質やコーティングも加工効率に大きな影響を与えるため、適切な選択が求められます。

2-3. 加工時の注意点とポイント

高温になるとC3604Bの特性が損なわれることがあるため、冷却液の使用や切削条件の見直しを行い、過熱を防ぐように心掛けます。

工具摩耗の管理:

C3604Bは比較的軟らかいため、工具が早く摩耗しやすいです。加工中に工具の摩耗状態を定期的にチェックし、適切なタイミングで工具交換を行うことが必要です。

表面品質の確保:

高精度な表面仕上げを求められる場合は、最適な切削条件を設定し、必要に応じて研磨やバフがけを行うことが推奨されます。また、過剰な切削深さを避け、表面が滑らかになるように加工することが大切です。

切削温度の管理:

高温になるとC3604Bの特性が損なわれることがあるため、冷却液の使用や切削条件の見直しを行い、過熱を防ぐように心掛けます。

3. C3604BとC3602の違い

C3604BとC3602は、どちらも銅合金(真鍮)ですが、微細な違いがあります。これらの違いは、特性や用途に大きな影響を与えます。以下では、C3604BとC3602の特性の違いと、それぞれの選択肢について解説します。

3-1. C3604BとC3602の特性比較

- C3604B:

- 化学組成:主に銅(Cu)と亜鉛(Zn)を含み、亜鉛の含有量は約36〜40%です。

- 特性:高い加工性を持ち、特に精密部品に適しています。耐食性に優れ、湿気や化学的環境でも優れた耐久性を発揮します。

- 使用例:電子機器部品、精密機械、各種コネクタ。

- C3602:

- 化学組成:C3602は、C3604Bに比べ亜鉛含有量が若干少ない(約30〜35%)ため、やや柔軟性が高いです。

- 特性:C3602は、特にねじやボルトなどの形状に加工しやすいとされ、特に圧延性や引張強度が高いです。また、C3602はしばしば高い弾性を要求される用途で使用されます。

- 使用例:ねじ、ボルト、建築金物、配管部品。

- 違い:

- 加工性:C3604Bは高精度の加工に適し、C3602は柔軟性を活かした加工が得意です。

- 耐食性:C3604Bは、より優れた耐食性を持つため、腐食環境下での使用に適しています。

- 強度と延性:C3602は、引張強度が高いため、強度を重視する用途に向いています。

3-2. どちらを選ぶべきかのガイドライン

- 精密加工や高耐食性が必要な場合:C3604Bが最適です。特に耐腐食性が要求される電子機器やコネクタにはC3604Bが向いています。

- 強度や柔軟性が必要な場合:C3602が適しています。ねじやボルトなど、高い引張強度が求められる部品の加工に向いています。

- コスト重視の場合:C3602は一般的にC3604Bよりも安価で、コストパフォーマンスを重視する場合にはC3602を選ぶと良いでしょう。

4. 真鍮の比重と機械的性質

真鍮はその優れた加工性や耐食性から多くの産業で使用されており、比重や機械的性質によって選ばれることが多いです。ここでは真鍮の比重と機械的性質の詳細を見ていきます。

4-1. 真鍮の比重について

- 比重:

- 真鍮の比重は、一般的に8.4~8.7程度です。これにより、真鍮は比較的重い金属であり、物理的な特性として、部品の耐久性や安定性が確保されます。

- 比重が高いため、振動や衝撃に強い特性を持ち、精密機器や機械部品に適しています。

- 比重の影響:

- 比重の高さにより、真鍮は重さに依存した強度や耐圧性を求められる部品に向いています。軽量化が求められる場合には、アルミニウム合金や他の軽量金属が選ばれることもあります。

4-2. 真鍮の機械的性質の詳細

真鍮のこれらの特性は、建築金物、機械部品、電子機器、配管部品など多岐にわたる用途で活用されます。

引張強度:

真鍮の引張強度は、一般的に250~550 MPa程度です。高い引張強度を持ち、機械的に非常に優れた性能を発揮します。

硬度:

真鍮の硬度は、黄銅の種類により異なりますが、C3604BやC3602などの合金では、ブリネル硬度が70~150程度です。これにより、真鍮は適度な硬さを持ち、切削や加工がしやすい特性を持っています。

延性と加工性:

真鍮は良好な延性を持ち、冷間加工や熱間加工がしやすい金属です。特に細かい形状や精密部品の製造に適しています。

耐食性:

真鍮は耐食性に優れ、特に水や湿気に強い性質を持ちます。これにより、外部環境に長期間さらされる部品や装置に使用されます。

熱伝導性と電気伝導性:

真鍮は比較的良好な熱伝導性と電気伝導性を持っています。電気機器や熱交換器の部品に最適です。

機械的性質の活用:

真鍮のこれらの特性は、建築金物、機械部品、電子機器、配管部品など多岐にわたる用途で活用されます。

まとめ

C3604Bは、優れた加工性と耐腐食性を持つ黄銅合金です。その特徴として、良好な切削性や高い耐摩耗性が挙げられ、精密部品や装飾品に最適です。加工時は、工具選定や切削条件に注意が必要で、適切な冷却を行うことで仕上がりが向上します。これらのポイントを押さえることで、C3604Bの魅力を最大限に引き出すことができます。