材質– category –

-

「C2600真鍮の基本特性:機械的性質と化学成分の徹底解説」

C2600真鍮は、機械的性質と化学成分によって特徴づけられる素材です。その優れた特性は、様々な産業で幅広く活用されています。この記事では、C2600真鍮について徹底的に解説します。機械的性質や化学成分に焦点を当て、その素材がどのように機能し、どの... -

黄銅と青銅の違いとは?金属の特性を徹底比較

「黄銅と青銅の違いとは?」―金属の特性を徹底比較。このテーマは、金属の世界に興味を持つ人々にとって、常に魅力的なものです。黄銅と青銅、どちらも私たちの生活の中でよく見かける金属ですが、その違いを実際に理解していますか?この記事では、黄銅と... -

製品設計のための材料知識:C1100の引張強度と比重データ解析

製品設計において、適切な材料を選択することは重要です。特にC1100という材料に焦点を当てると、その引張強度と比重は重要なデータポイントとなります。製品の性能や耐久性を向上させるためには、このような物理的性質について理解することが不可欠です。... -

C4641のヤング率って何?材料強度のポイントを解説

C4641のヤング率とは、材料がどれだけ強いかを表す重要な要素の一つです。ヤング率は材料の弾性特性を示し、応力とひずみの関係を理解するうえで重要なポイントです。強度や比重と並んで、材料の特性を評価する際に考慮すべき要素です。 C4641はどのような... -

C3604銅合金の特性解説!強度と比重、そしてヤング率とは?

C3604銅合金の特性について興味をお持ちですか?この合金は非常に興味深い性質を持っています。強度、比重、そしてヤング率という言葉が気になる方も多いことでしょう。この記事では、C3604銅合金について詳しく解説します。どのような強度を持ち、どんな... -

C2801材料の基本特性解説:強度、比重、ヤング率とは?

C2801材料とは、強度、比重、ヤング率などの基本特性を持つ素材です。今回の記事では、C2801材料の特性に焦点を当て、その重要な側面について詳しく解説していきます。強度、比重、ヤング率といった要素は、材料の性質や使用方法を理解する上で欠かせない... -

C2680真鍮の引張強度徹底解析!その驚くべき物理的性質とは?

C2680真鍮は、その強度や特性からさまざまな産業で広く使用されています。引張強度は、この素材の重要な物理的性質の一つであり、その解析は何かを作る上での重要な要素です。今回は、C2680真鍮の引張強度に焦点を当て、その驚くべき物理的性質について徹... -

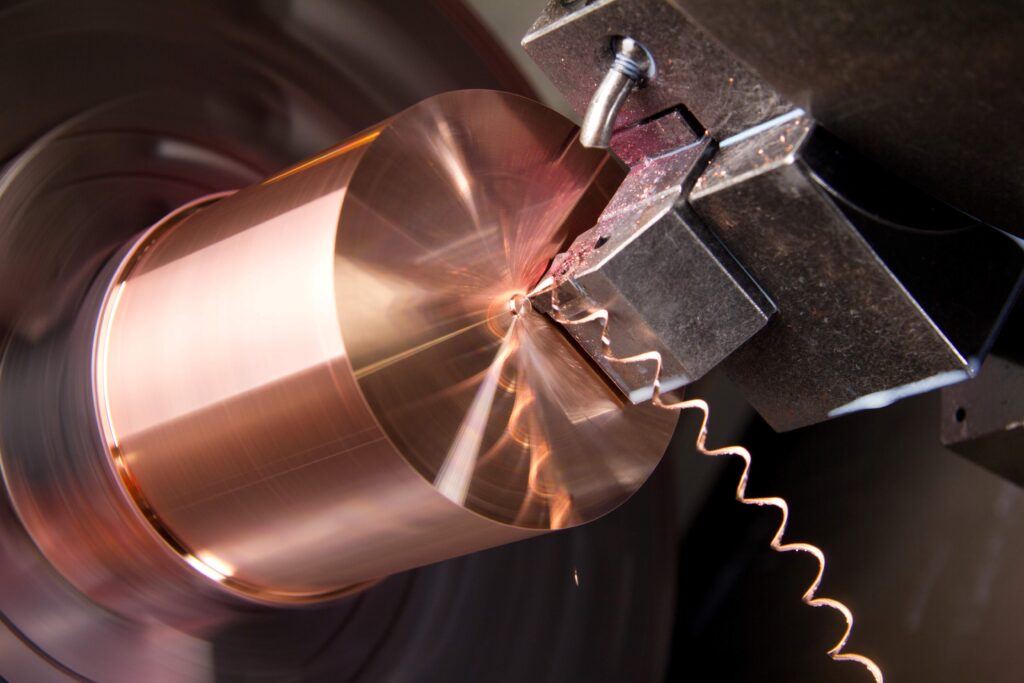

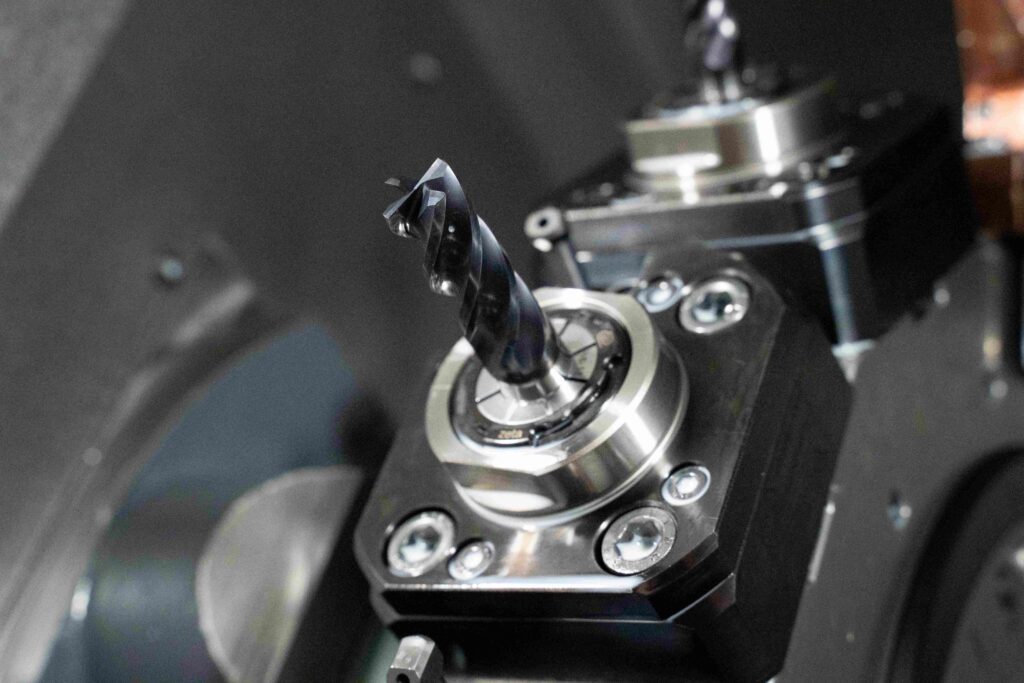

C2600真鍮の切削性を徹底解説!加工しやすい理由とは?

C2600真鍮は、加工業界で広く使用されている素材の一つです。その切削性能や加工しやすさは、多くの工場や製造業者が注目するポイントです。今回は、C2600真鍮の切削性に焦点を当て、なぜこの素材が加工しやすいのか、その理由を詳しく解説していきます。 ... -

真鍮と黄銅、砲金は何が違う?それぞれの使い道と加工性を解説

真鍮と黄銅、そして砲金。これらの金属について興味をお持ちの方も多いかと思いますが、実際にはそれぞれ異なる特性や使い道があります。真鍮と黄銅が非常に似ているため、混同されることも少なくありません。そこで本記事では、それぞれの違いや特性、そ... -

C4641の特性を徹底解説!機械的性質から化学成分まで

C4641という素材について深く知りたいと考えている方へ。この特性を完全に解説する記事をお届けします。 C4641は、その機械的性質や化学成分から理解することが重要です。この記事では、C4641の特性について徹底的に解説します。機械的性質から化学成分ま...