加工技術 column

工業加工の始め方―「3尺旋盤」で実現する精密加工

工業加工の世界への第一歩を踏み出す際、まず立ちはだかるのは何から始めるべきかという疑問ですよね。そんな方々に向けて、「3尺旋盤」というツールを用いて工業加工の精密さを実現する方法をご紹介します。

工業加工は、正確かつ効率的な製品製造のために欠かせない技術です。本記事では、機械加工の基本から始まり、3尺旋盤を使った精密加工の手法まで、初心者でも理解しやすいように解説していきます。

「3尺旋盤」を駆使すれば、金属やプラスチックなどの素材を精密に加工することが可能となります。どのようにして始めるか、どのように実践すれば良いか、そのポイントを具体的に示します。工業加工の世界への扉を開くための手助けとなる情報をお届けしますので、ぜひご覧ください。

3尺旋盤による精密加工の世界へようこそ

3尺旋盤とは

「3尺旋盤とは、工業加工において重要な役割を果たす機械の一つです。この機械を使うことで、精密な加工作業が可能となります。日本においても、製造業は重要な産業の一つであり、その中で3尺旋盤は特に注目される存在となっています。

例えば、自動車産業において、エンジンの部品や歯車など、精密加工が求められる部分が多くあります。こうした部品の製造には、3尺旋盤が活躍し、高い品質の製品を提供することができるのです。

そのため、工業加工の始め方を考える際には、3尺旋盤を取り入れることが重要です。この機械を駆使することで、技術力を高めるだけでなく、製品の精度や品質向上にもつながります。工業界において競争が激化する中、3尺旋盤を活用することで、より優れた製品を生み出すことが可能となるのです。」

工業加工における3尺旋盤の役割

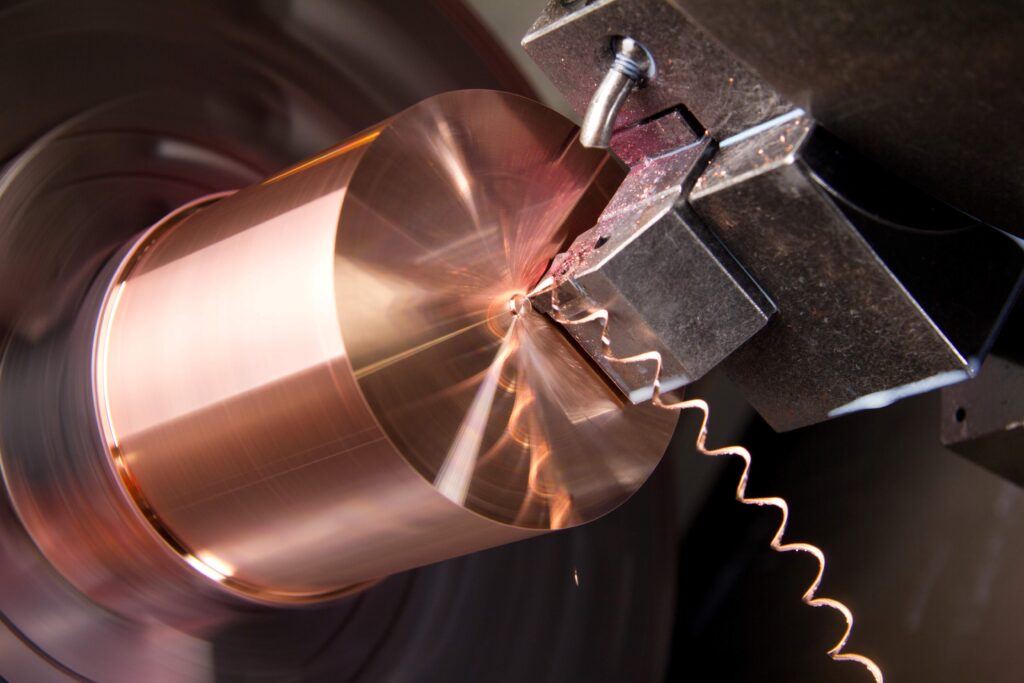

工業加工における3尺旋盤は、精密加工を実現させる重要なツールです。この機械は小さな金属の部品を、高い精度で切削・成形することができます。例えば、自動車や航空機の部品など、非常に細かく複雑な形状を持つ金属部品を作る際に欠かせない機械と言えます。

この3尺旋盤は、工業生産において時間とコストを節約することができるだけでなく、高品質な製品を製造するための基盤となります。ゆえに、製造業において欠かせない存在となっています。

工業加工の現場では、3尺旋盤を上手に活用することで、製品の品質向上や生産効率の向上が期待できます。このように、3尺旋盤は工業加工において欠かせないツールとして重要な役割を果たしています。

3尺旋盤の構造と主要部品

「工業加工の始め方―「3尺旋盤」で実現する精密加工」

3尺旋盤は、工業加工において精密な加工を可能にする重要な機械です。この旋盤は、自動車部品や航空機部品など、さまざまな産業で使用されています。その主要部品には、切削工具、主軸、モーター、ベッド、キャリッジなどがあります。

この3尺旋盤の構造は非常に重要であり、それぞれの部品が正確に配置されることで、精密加工が可能となります。例えば、切削工具は素材を削るために使用され、ベッドは部品を支える重要な役割を果たします。このように、各部品が連携することで、精密な加工が行われるのです。

したがって、工業加工を始める際には、3尺旋盤の構造と主要部品を理解することが重要です。これによって、効率的かつ正確な加工が実現され、製品の品質向上につながるでしょう。

旋盤加工の基本的な流れ

加工計画の立案

工業加工の始め方―「3尺旋盤」で実現する精密加工

工業加工を始める際に重要なのが加工計画の立案です。3尺旋盤は、精密な加工が可能な機械であり、初心者も使いやすい特徴があります。この機械を活用することで、様々な部品や製品を精密に加工することができます。

例えば、自動車業界では、エンジン部品や歯車などの精密加工が求められています。3尺旋盤を使用することで、高い精度でこれらの部品を製造することが可能です。

また、時計製造業界でも、精密な歯車やパーツが必要とされています。3尺旋盤は、微細な加工が可能なため、時計製造においても重要な役割を果たしています。

工業加工においては、適切な計画と機械の選定が成功の鍵となります。3尺旋盤を利用することで、精密な加工を実現し、製品の品質向上につなげることができます。

材料の選定と準備

工業加工を始める際、3尺旋盤を使用することで精密な加工を実現できます。3尺旋盤は小さな部品や材料を回転させて削り出す機械であり、工業製品の製造に欠かせない道具の一つです。例えば、精密機器や自動車部品の製造に使用されています。

3尺旋盤を使うことで、材料を正確に加工することが可能となります。材料の選定と準備が重要です。適切な材料を選び、正確な仕様に合わせて準備を行うことが、高品質な製品を作るための第一歩です。

工業加工を始める際には、3尺旋盤を上手に活用して材料の選定と準備を行い、精密な加工を実現しましょう。

旋盤のセットアップ

工業加工の始め方―「3尺旋盤」で実現する精密加工

3尺旋盤は、工業加工の重要な道具です。この旋盤を使うことで、精密な加工が可能となります。例えば、金属やプラスチックを円柱状に削ることができるので、様々な部品や製品を作ることができます。

旋盤を使う際には、セットアップが重要です。正確なセットアップを行うことで、加工精度が向上し、作業効率もアップします。例えば、適切な工具を使用して旋盤をセットアップすることで、素早く正確な加工が可能となります。

3尺旋盤を使った精密加工は、工業製品の製造や修理などに欠かせない技術です。セットアップを丁寧に行い、正確な加工を実現しましょう。

切削条件の設定

工業加工の始め方―「3尺旋盤」で実現する精密加工

精密加工の重要性は、製造業において欠かせません。例えば、自動車部品や機械部品の製造において、正確な寸法や仕上がりが求められます。そのため、工業加工を始める際には、適切な機械を選定することが不可欠です。その中でも、「3尺旋盤」と呼ばれる機械は、精密加工に適しているとされています。

この旋盤は、金属やプラスチックなどの素材を加工する際に使用され、高い精度と安定性を提供します。具体例として、精密な歯車や軸受けなどの部品の製造に活用されています。

したがって、工業加工を始める際には、「3尺旋盤」のような適切な機械を導入することで、精密加工のニーズに応えることが可能となります。

加工の実行と監視

工業加工を始める際、精密な加工を実現するためには「3尺旋盤」が役立ちます。この機械は加工を簡素化し、高い精度を保つことができます。例えば、金属やプラスチックなどの素材を加工する際、旋盤を使用すれば、部品の形状や寸法を正確に作成できます。また、加工の監視も容易になります。なぜなら、旋盤は自動化された動作を行うため、作業者は加工過程を見守りながら作業することができます。

このように、3尺旋盤を使うことで、工業加工の品質と効率が向上し、加工される製品の精度が高まります。工業加工を始めたい場合は、このような専用機器を取り入れることで、より良い成果を得ることができるでしょう。

機械加工での作業効率を上げる方法

効率的な旋盤操作のコツ

工業加工の始め方−「3尺旋盤」で実現する精密加工

工業加工を行う際に重要な要素の1つは、効率的な旋盤操作です。旋盤を使うことで、金属やプラスチックなどの素材を精密に加工することが可能です。その際、3尺旋盤は特に人気があります。なぜなら、その使いやすさと精度が高いからです。

旋盤を使うことで、部品や製品を作る際に必要な形状を加工することができます。例えば、自動車のエンジン部品や時計の歯車など、さまざまな製品に活用されています。このように、3尺旋盤は工業加工において欠かせない存在と言えるでしょう。

効率的な旋盤操作を身に付けることで、製品の品質向上や生産性の向上につながります。工業加工を始める際には、3尺旋盤を活用して精密加工を実現しましょう。

ツール選択とメンテナンス

工業加工の始め方―「3尺旋盤」で実現する精密加工

工業加工の始め方について考える際、「3尺旋盤」を使うことが精密加工を実現するための一つの方法です。この旋盤は、金属やプラスチックなどの材料を回転させながら切削加工を行う機械で、精密な加工が可能です。

なぜ「3尺旋盤」が重要なのか。それは、この機械を使うことで、細かい部品や工具の加工が可能になるからです。例えば、精密機器や自動車部品の製造において、3尺旋盤を使うことで高い精度で加工ができ、品質向上につながります。

結論として、工業加工を始める際には、3尺旋盤を活用することで精密加工を実現できるというメリットがあります。この機械を使うことで、製品の品質や精度を向上させることができるため、工業分野での活躍が期待されています。

加工プロセスの最適化

工業加工の始め方は重要です。精密加工を実現するためには、3尺旋盤を活用することがポイントです。この工具を使うことで、素材を回転させながら切削加工を行うことができます。これにより、高い精度で加工作業が可能となります。具体的な例を挙げると、自動車部品や精密機器部品など、さまざまな産業で3尺旋盤が活躍しています。金属やプラスチックなどの素材に対して、細かい加工作業を行う際に重宝されています。そのため、工業加工を始める際には、3尺旋盤を利用することで効率的かつ精密な加工を実現できます。結論として、工業加工において3尺旋盤は欠かせないツールと言えます。

トラブルシューティングとソリューション

工業加工の始め方―「3尺旋盤」で実現する精密加工

工業加工を始める際、精密な仕事をするためには、適切な機器が必要です。その中でも「3尺旋盤」は、精密加工に適しています。この旋盤は小さな部品から大きな部品まで、幅広い加工が可能で、高い精度を保てる特徴があります。

例えば、自動車のエンジン部品や時計の歯車など、細かい部品を作る場合には、この3尺旋盤が活躍します。旋盤の刃が素材を削り取り、所定の形に加工することで、精密な加工が可能となります。

このように、「3尺旋盤」を使うことで、精密な仕事が手軽にできるだけでなく、高い品質を保つことができます。工業加工を始める際には、3尺旋盤の活用を検討してみると良いでしょう。

旋盤操作のコツ

基本的な操作技術

工業加工の始め方―「3尺旋盤」で実現する精密加工

工業加工を始める際には、機械や技術についての理解が欠かせません。その中でも「3尺旋盤」は精密加工に適した機械です。この旋盤を使用することで、金属やプラスチックなどの素材を回転させながら削ることができ、緻密な加工が可能となります。

例えば、自動車部品や時計の歯車など、細かい部品を作る際に3尺旋盤が活躍します。旋盤の使い方をマスターすれば、精密加工の幅が広がり、製品の品質も向上するでしょう。

工業加工の道を目指すなら、3尺旋盤の基本的な操作技術を習得することが重要です。この機械を使いこなすことで、精密で高品質な製品を作り出すことができ、産業界での競争力を高めることができます。

精度を高めるための工夫

工業加工の始め方―「3尺旋盤」で実現する精密加工

精度を高めるための工夫は重要です。工業加工では、製品の精密さが求められるため、機械の選択がポイントとなります。その中でも、「3尺旋盤」は精密加工に適しています。この旋盤を使うことで、細かい部品も精密に加工できるため、製品の品質向上に繋がります。たとえば、車のエンジン部品や時計の歯車など、細かいパーツの加工に最適です。

さらに、「3尺旋盤」は操作が比較的簡単であり、専門の技術がなくても扱いやすい点も魅力的です。これにより、新しく工業加工を始める方でも取り組みやすく、精度の高い製品を作ることが可能となります。工業加工を始める際には、是非「3尺旋盤」を活用して、精密加工の世界へと一歩踏み出してみてはいかがでしょうか。

安全な旋盤操作

工業加工の始め方―「3尺旋盤」で実現する精密加工

精密加工を始める際に安全な旋盤操作が重要です。3尺旋盤は工業加工において精密な作業を可能にします。これは、金属やプラスチックなどの素材を回転させ、切削加工を行う機械です。

安全な旋盤操作のためには、適切な教育と訓練が欠かせません。操作方法や保護具の着用、機械のメンテナンスなどについての知識が必要です。例えば、旋盤操作中には手袋や長い髪の扱いにも気を付ける必要があります。

さらに、事故や怪我を防ぐためには、常に機械の状態を確認し、作業中は集中して注意を払うことが不可欠です。安全な環境で3尺旋盤を使用することで、精密加工を行いながら作業効率を向上させることができます。

旋盤加工における台形ねじ・送りねじの取り扱い

台形ねじの役割と特徴

工業加工を始める際の重要な要素として、「3尺旋盤」が精密加工を実現するのに役立ちます。この機械を使用することで、精密な部品を加工することが可能となります。例えば、自動車や航空機の部品、医療機器など、多くの産業で活躍しています。工業加工において、寸法や形状が正確でなければならない部品を作る際には、3尺旋盤が大きな役割を果たします。

このように、工業界において3尺旋盤は欠かせない存在となっています。その精密さや信頼性から、多くの企業がこの機械を導入しています。工業加工をする際には、適切な機器を使用することが重要です。3尺旋盤はその点で非常に有用であり、精密加工を行うための一つの鍵と言えるでしょう。

送りねじの役割と特徴

工業加工をはじめる際、精密加工が欠かせません。そのためには、3尺旋盤の活用が重要です。3尺旋盤は、金属やプラスチックなどの材料を回転させ、切削加工をする機械です。この装置を用いることで、素材を精密に加工することが可能となります。

例えば、自動車産業ではエンジン部品の製造に欠かせない工程であり、精密な部品作りに3尺旋盤が使われています。その他にも時計の歯車や医療機器の部品など、さまざまな産業で活躍しています。

したがって、工業加工を始める際には、3尺旋盤を活用することで精密な加工が可能となり、製品の品質向上につながります。工業界において欠かせない存在である3尺旋盤を上手に活用して、高品質な製品を生み出すことが重要です。

台形ねじと送りねじの加工方法

工業加工の始め方―「3尺旋盤」で実現する精密加工

「3尺旋盤」は、工業加工において重要な機械です。この旋盤を使うことで、精密な加工作業が可能になります。例えば、台形ねじや送りねじなど、細かい部品の加工に活用されます。

旋盤を利用することで、素材を回転させながら切削することができ、高い精度で加工することができます。これにより、製品の品質向上や生産効率の向上が期待できます。

工業加工を始める際には、3尺旋盤の使い方や基本的な操作方法を学ぶことが重要です。正しい手順と知識を身につけることで、より効率的に加工作業を行うことができます。工業加工の世界に足を踏み入れる際には、3尺旋盤を活用して精密加工を実現しましょう。

ねじ加工の精度を高めるポイント

工業加工の始め方は、精密加工を実現するために重要な要素です。その中でも、「3尺旋盤」は優れた機械です。この旋盤を使用することで、精密な加工が可能となります。

まず、なぜ3尺旋盤が重要なのか考えてみましょう。この機械は精度が高く、細かい作業ができるため、さまざまな産業で重要な役割を果たしています。例えば、自動車産業ではエンジン部品の加工に使用されています。

具体的な例を挙げると、航空宇宙産業では、航空機の部品を製造する際に3尺旋盤が使われています。これにより、航空機の安全性や信頼性を高めることができます。

結論として、3尺旋盤は精密加工を可能にする重要な機械であり、産業界において欠かせない存在です。そのため、工業加工を始める際には、この機械の活用を検討する価値があるでしょう。

汎用旋盤の選び方

旋盤の種類と特性

「3尺旋盤」は精密な工業加工を行うための重要な機械です。この旋盤は直径3尺(約90センチ)の鋼材を取り扱うことができる特性を持ちます。例えば、この機械を使用して、金属部品の加工精度を高めることができます。さらに、3尺旋盤は複雑な形状や微細な部品の加工にも適しています。

このような特性により、自動車や航空機、医療機器など幅広い産業で使用されています。工業加工の現場では、3尺旋盤が高い精度と信頼性を提供し、生産効率を向上させる重要な役割を果たしています。

工業加工を始める際には、機械選びが重要です。3尺旋盤の特性を理解し、適切に活用することで、精密かつ効率的な加工作業が可能となります。工業界において、このような高度な機械の活用はますます重要性を増しています。

自分のニーズに合った旋盤の選定基準

工業加工を始める際に重要なポイントは、自分のニーズに合った旋盤を選ぶことです。たとえば、3尺旋盤は精密な加工が可能であり、加工物のサイズに合わせて選定できます。旋盤は産業界で広く使われており、金属やプラスチックなどの素材を使って部品や工具を作るのに適しています。

[理由:自分のニーズに合った機械を選ぶ重要性]

自分のニーズに合った旋盤を選ぶことは、効率的な加工作業を可能にし、品質の向上につながります。例えば、3尺旋盤は小さな部品から大きな部品まで幅広い加工が可能です。このように、適切な機械を選ぶことで生産性が向上し、コスト削減にもつながります。

[具体例:3尺旋盤の利点]

例えば、自動車産業ではエンジン部品の製造に3尺旋盤が活用されています。この機械を使用することで、高精度な加工が可能となり、製品の品質向上につながります。

つまり、自分のニーズに合った旋盤を選ぶことは、効率的な加工と品質向上につながり、産業界での競争力強化につながる重要な要素となります。

コストパフォーマンスを考慮した旋盤の選び方

工業加工を行う際に、重要なのが適切な旋盤を選ぶことです。特に、3尺旋盤は精密加工に適しており、コストパフォーマンスも考慮に入れるべきです。3尺旋盤は小型でありながら高精度な加工が可能であり、初めて工業加工を始める方にもおすすめです。たとえば、金属やプラスチックなどの素材を細かく加工したい場合、3尺旋盤は非常に便利です。その他、部品の製作や修理など幅広い用途に活用できます。工業加工を通じて製品の品質向上や生産性向上を目指すなら、3尺旋盤を導入することで効果的に加工作業を行うことができます。工業加工の始め方に迷う際は、3尺旋盤の活用を検討してみてはいかがでしょうか。

旋盤購入時のチェックリスト

工業加工の始め方―「3尺旋盤」で実現する精密加工

工業加工の世界では、「3尺旋盤」が精密加工を実現するための重要なツールとなっています。工業加工を始める際には、まず旋盤を購入することが必要です。旋盤を購入する際にはいくつかのポイントをチェックすることが大切です。

まず、旋盤の性能や精度を確認することが重要です。旋盤は加工する素材や精度によって様々なタイプがありますので、用途に合った機種を選ぶことが肝要です。さらに、メンテナンスや修理のしやすさも考慮するべき点です。故障時に素早く対応できる旋盤を選ぶことで、生産性を上げることができます。

以上のポイントを押さえながら、適切な「3尺旋盤」を選ぶことで、精密加工を行う工業加工のスタートを切ることができます。

3尺旋盤のメンテナンスとトラブル防止

日常のメンテナンス手順

工業加工の始め方―「3尺旋盤」で実現する精密加工

工業加工を始めるための重要なステップとして、「3尺旋盤」を活用することが挙げられます。この旋盤は、金属やプラスチックなどの素材を回転させながら削ることができ、精密な加工が可能です。理由として、この機械はコンパクトで扱いやすく、初心者でも簡単に使えるため、加工技術の向上が期待できます。

具体例として、自作の小物を作ったり、修理作業を行ったりする際に、3尺旋盤を利用することで高い精度で加工できます。また、趣味の範囲を超えて、製品開発や産業製品の製造にも活用されています。

要するに、3尺旋盤を用いることで、精密加工が容易になり、さまざまな用途に活かすことができます。そのため、工業加工を始める上で、この機械の活用は重要であり、技術向上や創造性を促進する手段として活用できます。

旋盤の定期点検と保守

工業加工の始め方―「3尺旋盤」で実現する精密加工

工業加工を始める際に重要なのは、適切な機械を選ぶことです。その中でも「3尺旋盤」は精密加工に最適な選択肢の一つです。この機械は規模が小さく、使いやすいため、初心者でも取り組みやすい特長があります。

具体例を挙げると、金属やプラスチックなどの素材を細かい部品に加工する際に「3尺旋盤」は非常に役立ちます。例えば、自作の部品を作るDIY愛好家や、小規模な工場で活用されています。

結論として、工業加工を始める際には、3尺旋盤を利用することで精密かつ効率的な加工が実現できるので、積極的に取り入れてみる価値があります。

トラブル発生時の対処法

産業加工を始める際の重要なポイントは、精密な加工を実現するために必要な設備と技術を揃えることです。その中でも、3尺旋盤は精密な部品加工に適しており、初心者でも使いやすい機械です。例えば、金属加工において、3尺旋盤を使用することで、精密な加工が可能となります。このような機械を導入することで、製品の品質向上や効率化が期待できます。

工業加工の分野では、正確な加工が求められるため、適切な機械を選ぶことが重要です。3尺旋盤はそのような要求に応えるだけでなく、初心者にも使いやすい機械として注目されています。このような設備を活用することで、精密加工を始めるための一歩を踏み出すことができるでしょう。

長期的な旋盤の性能維持

工業加工の始め方―「3尺旋盤」で実現する精密加工

工業加工を行うにあたり、3尺旋盤は精密加工を実現するための重要な装置です。この旋盤を使うことで、金属やプラスチックなどの素材を精密に削ることができます。精密加工が可能なため、製品の仕上がりに高い品質を保つことができます。

たとえば、自動車産業ではエンジン部品や歯車など、精密さが求められる部品の製造に3尺旋盤が活躍しています。加工精度が高いことで、製品の性能も向上します。このように、3尺旋盤はさまざまな産業で重要な役割を果たしています。

これからも長期的に、3尺旋盤の性能を維持し、適切にメンテナンスを行うことが重要です。正確な加工が可能な状態を維持することで、製品の品質向上や生産効率の向上につながります。 工業加工において、3尺旋盤は欠かせない存在であり、その性能を維持することが業務の成功につながるでしょう。

旋盤加工プロジェクトの成功への道

プロジェクト計画の立て方

工業加工の始め方―「3尺旋盤」で実現する精密加工

3尺旋盤を使った精密な工業加工は、熟練した技術と正確な測定が必要です。この工程では、例えば、ネジや軸部品の作製や研削加工が行われます。このような細かな作業には、専門知識や経験が不可欠です。

加工の手順や工具の使い方を理解して、3尺旋盤を用いた加工プロセスを習得することが重要です。精密さを求められる部品においては、微細な調整が必要となります。例えば、時計の歯車や自動車のエンジン部品などが挙げられます。

結論として、3尺旋盤を使用した工業加工は、精密さと正確さが求められる高度な技術です。熟練した技術者が必要とされるこの分野で、正確な加工を行うためには、十分な訓練と経験が必要です。

効率的な作業フローの構築

工業加工の始め方―「3尺旋盤」で実現する精密加工

精密加工を行うためには、効率的な作業フローの構築が欠かせません。工業加工において、「3尺旋盤」は重要な役割を果たします。この機械は、金属やプラスチックなどの素材を回転させながら切削加工を行うことができる装置です。

具体例として、複雑な形状を持つ部品の加工において「3尺旋盤」が活躍します。例えば、精密な歯車や軸受などの部品を作る際に必要とされる精度の高い加工が可能です。

このように、「3尺旋盤」を使用することで、精密な加工を効率的に行うことができます。その結果、製品の品質や生産性が向上し、競争力のある製品を提供することが可能となります。 工業加工において、「3尺旋盤」を活用することで、精密加工の基盤を確立し、持続的な成長を実現できるでしょう。

チームでのコミュニケーションと協力

工業加工の始め方―「3尺旋盤」で実現する精密加工

精密加工の始め方には、3尺旋盤を活用することがおすすめです。なぜなら、3尺旋盤は小さな部品から複雑な形状まで幅広い加工に対応できるからです。例えば、金属やプラスチックの加工、歯車やネジの作成など、多岐にわたる用途に使われています。

また、3尺旋盤は素材を回転させながら工具を削り込んでいく方法で加工するため、高精度な加工が可能です。このため、精密機器や医療機器の部品、航空宇宙産業の部品など、品質が要求される分野で重宝されています。

したがって、工業加工を始める際には、3尺旋盤を使った精密加工が効果的です。その幅広い用途と高精度な加工能力により、さまざまな産業分野で活躍することができます。

品質管理と改善サイクル

工業加工の始め方―「3尺旋盤」で実現する精密加工

工業加工を始める際には、精密な加工が必要不可欠です。その中で、「3尺旋盤」は重要な役割を果たします。例えば、自動車部品のような小さな部品を作る際に、3尺旋盤を使用することで正確な加工が可能となります。このように、3尺旋盤は精密な加工を実現するための重要なツールなのです。

工業加工において、品質管理と改善サイクルを大切にすることも重要です。3尺旋盤を使用して精密な加工を行う際には、製品の品質を確保するために定期的なチェックや修正を行うことが必要です。品質管理と改善サイクルを徹底することで、製品の信頼性や精度を高めることができます。

工業加工を始める際には、3尺旋盤を活用して品質管理と改善サイクルを確立することが重要です。これにより、精密な加工を行いながら製品の品質を向上させ、競争力を高めることができます。

まとめ

工業加工の始め方について考える際、3尺旋盤は精密加工を実現するための優れたツールです。3尺旋盤を利用することで、金属やプラスチックなどの素材を精密に加工することが可能です。また、3尺旋盤は比較的コンパクトであるため、工場内での配置や使用にも適しています。工業加工を始める際には、3尺旋盤の活用方法や技術を習得することが重要です。

初心者向け:「8尺旋盤」操作の基本と安全な使い方

初めて「8尺旋盤」を操作する際、基本的な操作と安全な使い方を知っておくことは非常に重要です。この記事では、初心者向けに「8尺旋盤」の使い方について詳しく解説します。何か新しい機械を扱う際、疑問や不安を感じることは一般的ですが、安全に正確に操作するための基本的な知識を理解することで、より安心して作業に取り組むことができます。さあ、一歩踏み出して、「8尺旋盤」の世界に入ってみましょう。

8尺旋盤の基本

8尺旋盤とは

8尺旋盤とは

8尺旋盤は、工作機械の一種で、金属を削るために使用される機械です。この機械は、自動化された切削ツールを使用して、金属を所定の形状に加工することができます。安全な使い方をするためには、操作方法を正しく理解し、適切な保護具を着用することが重要です。

8尺旋盤を使う際には、まず操作マニュアルをよく読み、機械の基本的な機能やセーフティガイドラインを理解することが不可欠です。例えば、作業中には手袋や長袖シャツを着用し、機械に触れないように注意を払う必要があります。

安全に扱うためには、適切な研修を受け、機械のメンテナンスを定期的に行うことが重要です。これらの基本をしっかりと守りながら、8尺旋盤を使いこなすことが大切です。

旋盤の主要部品と名称

旋盤の主要部品と名称

旋盤は金属を削るための工作機械で、要素を理解することが重要です。最初に、旋盤の主要部品はベッド、ヘッドストック、テールストック、キャリッジ、そして切削ツールです。ベッドは旋盤の基本部分で、切削される材料を支えます。ヘッドストックは回転を提供し、テールストックは材料を支えるために使用されます。キャリッジは切削ツールを保持し、素材に対して正確な切削を実現します。

これらの部品は誰でも安全に操作することができますが、正しい使い方を知ることが重要です。例えば、切削ツールの適切な取り扱いや安全対策を守ることが必要です。また、適切な保守と定期的な点検も、旋盤を安全に使用するために欠かせません。これらの基本的な知識を身につけることで、旋盤の操作に自信を持ち、安全に利用することができます。

旋盤の安全な稼動前チェックリスト

「8尺旋盤」の安全な操作方法を学ぼう

初心者の皆さんにとって、旋盤の操作は少し難しいかもしれませんが、安全で正確な操作を心がければ安心して作業に取り組むことができます。まずは、稼働前にしっかりとチェックを行いましょう。

まずは、電源のコードが正しく接続されていることを確認してください。それから、切削工具や素材を正確に取り付けているかを確認しましょう。機械の部品に異常がないか、しっかり点検しましょう。

例えば、工具が緩んでいたり、部品に傷があったりすると危険です。このようなチェックを怠らずに行い、安全な状態で旋盤を稼動させてください。安全第一の心がけを忘れずに、楽しい作業をお楽しみください。

汎用旋盤の操作方法

汎用旋盤の各部の機能と操作

初心者向け:「8尺旋盤」操作の基本と安全な使い方

8尺旋盤は、金属加工において重要な機械です。基本的な操作と安全な使い方を知っておくことは非常に重要です。まず、回転盤(旋盤)の各部の機能を理解する必要があります。主軸は仕事物を取り付けるための部分であり、切削刃を使って金属を削る作業を行います。

回転盤を操作する際には、安全に注意を払うことが不可欠です。保護具を着用し、機械の動作に集中することで事故を防ぎましょう。例えば、作業中に手を機械に近づけないようにし、緊急停止スイッチの位置を把握しておくことも重要です。

安全を最優先にして、8尺旋盤を正しく操作することで、効率的に金属加工を行うことができます。

基本的な旋盤作業の流れ

「8尺旋盤」操作の基本と安全な使い方

8尺旋盤を操作する際には、基本的な流れを理解し、安全に使用することが重要です。

まず、旋盤を操作する前に、適切な保護具を着用し、機械の点検を行いましょう。次に、加工する素材や寸法に合わせて適切な切削工具を選択し、取り付けます。この際、正しい取り付け方を確認しましょう。

作業を開始する際には、慎重に素材をセットし、適切なスピードや切削条件を設定します。適切な切削量や作業の安定性を確保するために、定期的に刃先を研ぎ直すことも重要です。

最後に、作業後には機械を適切にメンテナンスし、整理整頓を行いましょう。安全性と作業効率を保つために、これらの基本的な手順を守ることが大切です。

切削工具の取り付けと調整

初心者向け:「8尺旋盤」操作の基本と安全な使い方

「8尺旋盤」を使う際には、操作方法を理解し、安全に取り扱うことが重要です。

まず、旋盤を操作する前に、きちんと取り扱い説明書を読みましょう。安全に作業するためには、適切な保護具を着用することも必要です。例えば、安全メガネや耳栓などが挙げられます。

次に、旋盤の基本操作を学びましょう。切削工具の取り付けや調整は、正確に行う必要があります。適切な工具を使い、正確な位置に設定することで、作業の効率が上がります。

安全な使い方を心掛け、慎重に操作することで、旋盤を効果的に活用することができます。定期的なメンテナンスや点検も忘れずに行いましょう。

旋盤の基本操作と注意点

材料のセットアップ

初心者向け:「8尺旋盤」操作の基本と安全な使い方

8尺旋盤を使う前に、まずは材料のセットアップから始めましょう。安全に作業するためには、正しい手順に従うことが大切です。

まず、必要な材料を準備します。8尺旋盤を使う際に必要な工具や部品は何かを確認しましょう。次に、セットアップを行う場所を選びます。作業スペースは十分な広さがあり、周囲に障害物がないことが重要です。

例えば、セットアップが終了したら、機械の電源を入れて機能を確認します。そして、安全な使い方を理解するために、説明書をよく読んでおくことも忘れないでください。

安全に材料をセットアップすることで、効率的に旋盤を操作し、作業を円滑に進めることができます。操作の前に十分な準備をして、安全を確保した上で作業に取り組みましょう。

旋盤のスピードとフィードの設定

初心者向け:「8尺旋盤」操作の基本と安全な使い方

8尺旋盤を使う際に重要なのは、旋盤のスピードとフィードの設定です。旋盤のスピードは加工する素材や切削する工具によって異なります。硬い素材を切削する際は低速で回転させることが重要です。切削時のフィード量も素材や工具によって調整する必要があります。例えば、アルミニウムを削る場合は速いフィードを設定すると効率的です。

安全に旋盤を操作するためには、まずは正しいスピードとフィードを設定し、適切な作業用具を使用することが大切です。さらに、作業中は集中して慎重に作業を行い、事故を防ぐためには適切な安全対策を講じることが必要です。これらの基本を守ることで、初心者でも安全かつ効果的に8尺旋盤を操作することができます。

加工中の安全対策

初心者向け:「8尺旋盤」操作の基本と安全な使い方

旋盤は金属加工に欠かせない重要な工具です。しかし、適切な操作と安全対策が必要です。まず、操作の前に必ず安全ゴーグルを着用しましょう。旋盤を使う際には、指輪やネックレスなどの装飾品は外してください。これらが回転軸に絡まると大けがにつながる恐れがあります。

例えば、実際に8尺旋盤を使う際には、加工物をしっかり固定してからスイッチを入れるようにしましょう。また、回転刃に触れないように気を付け、熱や切断物にも注意しましょう。

安全を確保しながら正しい操作を覚えれば、旋盤を効果的に活用できます。加工中は集中して作業し、周囲の安全を確認しながら作業を行いましょう。安全第一で上手に旋盤を扱いましょう。

NC旋盤のノーズR補正の理解

ノーズR補正とは

初心者向け:「8尺旋盤」操作の基本と安全な使い方

旋盤は金属を削るための重要な工具です。操作する際には、基本的な安全対策をしっかりと理解しておくことが重要です。例えば、作業中は安全メガネや手袋を着用し、機械の回転部に指を触れないように注意しましょう。

8尺旋盤の操作においては、機械の仕組みや使い方を理解することがポイントです。作業前には必ず取扱説明書を確認し、機械の点検や整備を怠らないようにしましょう。具体的な操作方法は、実際に熟練者から指導を受けることが大切です。

安全な使い方を心がけることで、旋盤を効果的に活用できるだけでなく、事故や怪我を予防することができます。初心者でも基本をしっかり押さえて、安全に操作することを忘れずに。

補正値の計算方法

初心者向け:「8尺旋盤」操作の基本と安全な使い方

8尺旋盤の操作は、確かな基本を身に付けることで安全に行えます。まず、旋盤を使用する前に取扱説明書をしっかり確認しましょう。正しい操作方法と安全上の注意を把握することが重要です。

次に、旋盤の使用時には適切な保護具を着用しましょう。安全メガネや耳栓、作業用手袋などを装着することで、事故や怪我を予防することができます。

具体的な例を挙げると、作業中には手を近づけないように注意しましょう。回転する部分に触れるとケガの危険があります。安全に作業を行うためには、常に集中して作業に取り組むことが大切です。

安全対策を十分に講じた上で、基本的な操作をマスターすれば、初心者でも安心して8尺旋盤を扱うことができるでしょう。

NCプログラムへの補正値の入力

初心者向け:「8尺旋盤」操作の基本と安全な使い方

旋盤は、工作機械の一種で、物を削ったり穴を開けたりする際に使われます。初めて使う方にとっては、安全な使い方や基本的な操作方法を理解することが重要です。例えば、8尺旋盤を使う際には、まず正しい位置に仕事を固定し、必要なツールを選択して設定します。その後、スピンドル回転を確認し、徐々に加工を進めていきます。最後に、作業が終わったら電源を切り、周囲の清掃を忘れずに行います。

安全に作業を行うためには、保護具を着用し、機械の取扱いに慣れることが大切です。熟練した作業者も事故を起こすことがあるため、注意が必要です。初心者でも基本をしっかり学んで、安全に作業できるようにしましょう。

旋盤加工の種類と作業のコツ

旋盤で行うことができる加工の種類

初心者向け:「8尺旋盤」操作の基本と安全な使い方

旋盤で行うことができる加工の種類はさまざまです。例えば、旋盤を使用して円筒形のオブジェクトを作成することができます。これには、金属やプラスチックなどの素材を使用し、旋盤の刃を使って加工を行います。また、旋盤を使用すると、ねじや溝を作ることも可能です。これにより、部品の製造や修理など、様々な用途に活用することができます。

安全に旋盤を操作するためには、適切な保護具の着用や機械の点検・整備が欠かせません。また、操作方法を正しく学び、慎重に取り組むことが重要です。これらの対策を講じることで、旋盤を効果的に利用しながら安全性を確保することができます。

各加工種類の作業コツ

初心者のために、”8尺旋盤”の基本操作と安全な使い方について見ていきましょう。

まず、”8尺旋盤”とは大きな工作機械のことです。この機械を使う際には、安全に操作することが重要です。

操作の際には、作業前に必ず取扱説明書を確認しましょう。機械の各部の名称や使い方を理解することが大切です。

さらに、安全装置や保護具をきちんと着用し、故障や異常があったらすぐに設備管理者に報告するようにしましょう。

例えば、金属を削る際には、適切な切削量や刃物の使い方に気をつけることが重要です。

これらの基本的なポイントを守りながら、正確に操作を行うことで、安全かつ効果的に”8尺旋盤”を使うことができます。

加工精度を高めるための注意点

初心者向け:「8尺旋盤」操作の基本と安全な使い方

「8尺旋盤」を安全かつ効果的に操作するためには、いくつかの基本的なポイントを押さえておくことが重要です。まず、安全性を確保するためには、適切な環境下で慎重に操作することが欠かせません。加えて、機械の取扱いに慣れるまで、専門家の指導やトレーニングを受けることが推奨されます。

操作する際には、正しい切削速度や切削深さを選択することも大切です。例えば、硬い材料を加工する場合は、より低速で切削することが必要です。また、作業中には周囲の安全を確保し、保護用具を装着することも忘れずに行いましょう。

基本を押さえつつ、慎重に操作を行うことで、安全かつ効率的に「8尺旋盤」を利用することができます。しっかりとした知識と熟練した技術を身につけて、加工精度を高めることを目指しましょう。

NC旋盤および複合加工機で使用するチャックについて

チャックの種類と特徴

初心者向け:「8尺旋盤」操作の基本と安全な使い方

旋盤は金属を形作るための重要な工作機械であり、その中でも「8尺旋盤」は加工可能な対象物の長さが8尺(約2.4メートル)までという特徴があります。安全な使い方を学ぶことは非常に重要であり、まずは操作の基本を理解することがポイントです。

まず、旋盤を操作する際には、専用の保護具を着用することが必要です。また、機械のスイッチや調整ノブの使い方を正しく理解し、適切に操作することで事故を防ぐことができます。

例えば、金属の加工時には適切な切削速度や刃先の取り扱いに気を付ける必要があります。これらの基本をしっかり把握し、慎重に作業することで安全かつ効果的な加工作業を行うことができます。

チャックの取り付けと取り外し方法

「8尺旋盤」の操作は初心者にとっても安全で正しく行うためには、チャックの取り付けと取り外し方法をしっかりと理解することが重要です。

まず、チャックを取り付ける際には、まず旋盤のスイッチを切り、回転が止まるのを待ちます。その後、チャックの口を開くために、適切な工具を使用し、スパナを使って締め付けを緩めます。チャックの口が開いたら、加工する素材をセットし、チャックをしっかりと締めます。

チャックを取り外す際には、同様に旋盤を停止させ、チャックの締め付けを緩めてから取り外します。このように、チャックの取り付けと取り外しを注意深く行うことで、安全かつ効果的に「8尺旋盤」を操作することができます。

チャックのメンテナンスとトラブルシューティング

初心者向け:「8尺旋盤」操作の基本と安全な使い方

8尺旋盤は加工作業に役立つ機械です。安全に使用するためには、正しい操作方法を理解する必要があります。まず、手袋や長い髪のままでは機械の近くに近づかないことが重要です。これにより、けがや事故を防ぐことができます。

さらに、旋盤のメンテナンスも大切です。適切な潤滑油を使用し、定期的に清掃することで、機械の寿命を延ばすことができます。例えば、切削作業中に異音や振動がする場合は、すぐに作業を中止し、専門家に相談することが重要です。

安全な使い方と定期的なメンテナンスを行うことで、8尺旋盤を効果的に活用することができます。作業中は常に注意を払い、安全を最優先にすることを心がけましょう。

安全な旋盤操作のための総合チェックリスト

個人保護具と安全装備

8尺旋盤の操作方法や安全な使い方を学ぶことは重要です。旋盤を使う際には、まず適切な保護具を身に着けることが必要です。安全ヘルメットや保護メガネなどは、怪我を予防する上で欠かせません。さらに、操作する際は機械の取扱い説明書をよく読み、正しい手順で操作することが大切です。

8尺旋盤を安全に使用するためには、定期的な点検やメンテナンスも重要です。機械の状態を常に確認し、異常があればすぐに修理することが事故を防ぐために不可欠です。

例えば、適切な保護具を着用し、機械の取扱いに慣れている作業員が8尺旋盤を使用することで、安全性が確保されます。注意深く作業を行うことで、作業効率も向上し、安全な環境を維持できます。

作業前の機械点検

初心者向け:「8尺旋盤」操作の基本と安全な使い方

旋盤の操作を始める前に、まずは機械の点検を行いましょう。これは、安全性を確保し、機械の正常な動作を維持するために非常に重要です。まず、機械の各部位を視覚的に点検しましょう。部品にひびや変形がないか、ネジやボルトが緩んでいないかを確認しましょう。次に、機械の動作テストを行い、不審な音や振動がないかを確認します。

実際の操作に入る前に、機械が正常に動作し、安全に利用できることを確認しましょう。例えば、切削作業時には適切な保護具を着用し、操作手順を正確に守ることが重要です。安全意識を高め、事故を未然に防ぐためにも、操作前の点検と安全対策を怠らないようにしましょう。

緊急時の対応プロトコル

初心者向け:「8尺旋盤」操作の基本と安全な使い方

「8尺旋盤」は金属を削るための機械であり、正しい使用方法を知っていることが重要です。まず、この機械を使用する前に取扱説明書をよく読み、安全上の注意を守ることが必要です。例えば、安全メガネや手袋の着用が必要です。

旋盤を適切に操作するためには、作業物をしっかりと固定し、回転部に触れないように気を付けてください。失敗例として、物が旋盤の回転軸に引っかかってしまうことが挙げられます。これにより怪我をする危険があります。

安全を最優先に考え、初めての方でも不安なく取り組めるように工夫してみてください。しっかりと基本を押さえ、安全に作業を行うことが大切です。

まとめ

初心者向けの8尺旋盤の操作について、基本的な使い方と安全に注意するポイントを紹介します。8尺旋盤を使用する際は、機械の特性や操作方法を正しく理解し、安全に作業を行うことが重要です。また、初心者が安全に取り組むためのコツやポイントについても詳しく解説します。8尺旋盤を利用する際には、これらの基本的な情報を参考にして、安全かつ効果的に操作を行いましょう。

プロが教える!6尺旋盤での精密加工テクニック

いかがですか?「6尺旋盤での精密加工テクニック」についての知識を深めることで、あなたの技術やスキルを向上させることができるかもしれません。この記事では、プロが教える専門的なテクニックやノウハウを紹介します。精密加工における6尺旋盤の重要性や使い方、効果的な手法など、幅広い情報をお届けする予定です。あなたの技術や仕事に役立つ情報がここにあります。ぜひご覧ください。

はじめに:6尺旋盤での精密加工の世界

6尺旋盤とは?

6尺旋盤とは、精密加工を行うための重要な工作機械のひとつです。この機械は長さ6尺(約1.8メートル)の加工物を回転させ、切削加工を行うことができます。精密さが求められる部品や軸などを作る際に活躍します。

例えば、自動車や航空機のエンジン部品、工作機械の軸などが6尺旋盤で加工されます。この機械の利点は、高い精度で大型の部品を加工できることです。

6尺旋盤を利用することで、製品の品質向上や製造効率の向上が期待できます。そのため、製造業や機械加工業などさまざまな産業で重要な役割を果たしています。精密な加工技術が求められる現代において、6尺旋盤は欠かせない存在と言えるでしょう。

精密加工の基本概念

6尺旋盤は、精密加工に欠かせない重要な機械です。この旋盤を使う際には、いくつかのテクニックが必要になります。まず、正確な計測が肝心です。寸法や角度を正確に計測することで、理想通りの加工が可能となります。そして、適切な工具の選択も重要です。高品質な工具を使用することで、作業効率が向上し、加工精度も高まります。

具体的な例を挙げると、例えば、特殊な部品の加工に6尺旋盤が活躍します。金属やプラスチックなど、さまざまな素材に対応できるこの機械は、産業界で広く利用されています。

結論として、6尺旋盤を使った精密加工は、計測や工具選択がキーポイントとなります。正確な加工を行いたい場合は、これらのテクニックをマスターすることが重要です。

旋盤操作の安全ガイドライン

プロが教える!6尺旋盤での精密加工テクニック

旋盤操作の安全ガイドラインを理解することは、重要です。旋盤は精密な加工作業に使用されますが、安全性を確保するために遵守すべき規則があります。

まず、旋盤を使用する前に、機械の操作方法を正しく理解し、適切な保護具を着用することが必要です。その後、加工作業を開始する際には、周囲の安全を確保するために作業エリアを整理し、他の作業者や物品との間に適切な距離を保つことが重要です。

例えば、切削加工を行う際には、切削刃の向きや深さを正確に設定し、作業中は集中して操作することが必要です。また、旋盤作業中に異常を感じた場合は、即座に作業を停止し、専門家に連絡して安全な状態を確保しましょう。

これらの安全ガイドラインを守ることで、6尺旋盤を効果的かつ安全に操作し、精密加工作業をスムーズに行うことができます。

旋盤の種類と特徴

6尺旋盤の構造と機能

6尺旋盤の構造と機能についてご説明します。6尺旋盤は工作機械の一種で、金属加工に使用される精密な装置です。この旋盤は直径や長さが6尺(約1.8メートル)に対応できる大きさが特徴です。その構造は、主軸やベッド、切削工具などの部品で構成されています。

この6尺旋盤は、精密な金属加工を行うための高度な機能を備えています。例えば、回転する主軸に取り付けた切削工具を用いて、金属を加工することができます。また、ベッドと呼ばれる部分は加工物をしっかりと固定し、正確な加工を可能にします。

このような6尺旋盤は、自動車や航空機などの産業で重要な役割を果たしており、高い精度と信頼性が求められています。精密加工を要する部品や装置の製造において欠かせない装置として、6尺旋盤は重要な存在です。

旋盤の他のサイズとの比較

プロが教える!6尺旋盤での精密加工テクニック

6尺旋盤は、その他の旋盤サイズと比較してどう違うのでしょうか。6尺旋盤は大型で、長い部品を加工するのに適しています。例えば、自動車や航空機のエンジン部品など、長尺の部品を効率的に作ることができます。

他のサイズの旋盤では長尺の部品を加工する際に制約がありますが、6尺旋盤ではそのような制約が少なく、高精度な加工が可能です。さらに、大型の旋盤は切削力が強く、重い部品の加工もスムーズに行えます。このような特性から、6尺旋盤は産業機械や建設機械などの部品製造において重要な役割を果たしています。

汎用旋盤とCNC旋盤

プロが教える!6尺旋盤での精密加工テクニック

汎用旋盤とCNC旋盤は金属加工において重要な役割を果たします。汎用旋盤は手動で操作され、熟練した職人の技術が必要です。一方、CNC旋盤はコンピューターが制御し、高度な精密加工が可能です。

例えば、6尺旋盤を使用して、複雑な金属部品を作成することができます。この技術は航空機産業や自動車産業など、さまざまな産業で活用されています。6尺旋盤は大きな部品を加工する際に重要であり、正確な加工が求められます。

したがって、プロの技術と6尺旋盤を使った精密加工テクニックは、現代の製造業において不可欠な要素となっています。それにより、高品質な製品が生産され、産業の発展に貢献しています。

プロが教える:切削チップの選び方

切削チップの材質と特性

プロが教える!6尺旋盤での精密加工テクニック

6尺旋盤を使用した加工作業において、切削チップの材料と特性は非常に重要です。適切な材料を選択することで、加工効率を向上させることができます。例えば、耐摩耗性に優れた硬質材料は、長時間の加工作業に適しています。一方で、耐熱性に優れた材料は、高速加工時に適しています。

さらに、切削チップの特性を理解することで、加工精度を高めることができます。例えば、チップの刃先の形状や角度が加工品質に与える影響を理解することで、最適な切削チップを選択できます。

したがって、6尺旋盤での精密加工を行う際には、切削チップの材料と特性に注意を払うことが重要です。適切なチップを選択することで、効率的かつ高品質な加工作業を実現することができます。

加工材料に合わせたチップの選定

6尺旋盤での精密加工テクニックでは、加工材料に合わせたチップの選定が重要です。例えば、硬い金属を加工する際には硬質チップを使用することで効率的な加工が可能となります。逆に、柔らかい金属を加工する際には柔らかいチップを選ぶことがポイントです。このように、チップの種類を適切に選ぶことで加工効率や品質を向上させることができます。

さらに、チップの選定だけでなく、適切な切削速度や切削量も重要です。例えば、適切な切削速度を設定することで切削時の摩擦や熱を抑え、加工精度を高めることができます。加工テクニックを磨くためには、材料や加工条件に合わせたチップの選定と正確な操作が欠かせません。これらのポイントを押さえることで、6尺旋盤を使った精密加工がより効果的に行えることでしょう。

切削条件とチップ形状の関係

6尺の旋盤での精密加工において、切削条件とチップ形状の関係は非常に重要です。例えば、切削速度や切削深さ、切削量などの条件がチップ形状に直接影響を与えます。適切な切削条件を設定することで、チップの摩耗や破損を最小限に抑え、効率的な加工を実現することができます。

一般的に、硬い材料を加工する際には切削速度を上げたり、適切な冷却を行ったりすることが重要です。また、チップの形状によっても加工精度や仕上がりに影響が出ます。例えば、鋭利なチップは細かい加工に向いている一方、丸いチップは肉厚の部品加工に適しています。

したがって、6尺の旋盤での精密加工を行う際には、切削条件とチップ形状を適切に選定し、加工目標に合わせて効果的に活用することが重要です。このような工夫によって、高品質な加工製品を生み出すことが可能となります。

チップの交換時期とメンテナンス

プロが教える!6尺旋盤での精密加工テクニック

6尺旋盤は、部品や製品を作る際に非常に重要な工具です。この旋盤は、金属やプラスチックなどの素材を回転させながら削ることで精密な加工が可能となります。しかし、使い始める前に正しいテクニックを知っておくことが重要です。

例えば、切削速度や切削深さを適切に設定することが重要です。さらに、チップの交換時期やメンテナンスも怠らないようにしましょう。これらの要素が適切に管理されると、旋盤からより精度の高い部品が生産されることにつながります。

したがって、6尺旋盤を使用する際には、正しいテクニックとメンテナンスをしっかりと行うことが成功のカギとなります。

おすすめの切削チップ5選

高耐久チップの選定基準

プロが教える!6尺旋盤での精密加工テクニック

高耐久チップの選定基準は、加工精度を高めるために非常に重要です。適切なチップを選ぶことで、加工速度を向上させることが可能です。例えば、硬い素材を加工する場合は、耐摩耗性の高いチップが必要です。また、材料の種類や切削条件によっても、チップの種類は異なります。そのため、各条件に合った適切なチップを選ぶことが重要です。

さらに、チップの寿命を延ばすためには、適切な切削速度や切り込み量を設定することも大切です。これにより、チップの磨耗を抑えることができ、加工品質を向上させることができます。高耐久チップの選定基準を理解し、適切に活用することで、効率的な精密加工が可能となります。

精密加工向けチップの特徴

6尺旋盤での精密加工には、精密加工向けチップの選択が重要です。これらのチップは、硬さや耐久性が求められる状況に適しています。例えば、硬質材料を削る際には、切れ味の鋭いチップが必要です。一方、軟らかい材料を扱う場合は、耐摩耗性の高いチップが適しています。また、チップの微細な刃先形状は、加工精度にも影響を与えます。このように、チップの特徴を理解し、適切なものを選択することが、精密加工の品質向上につながります。6尺旋盤においては、チップの特性を理解し、適切なテクニックを使い分けることが重要です。

コストパフォーマンスに優れたチップ

プロが教える!6尺旋盤での精密加工テクニック

6尺旋盤は、金属を精密に加工する際に重要な役割を果たします。この高度な技術をマスターすることで、製品の品質や精度を向上させることが可能です。例えば、自動車産業ではエンジン部品や歯車など、6尺旋盤を使用して精密加工された部品が必要とされています。

6尺旋盤の優れた点は、そのコストパフォーマンスにあります。高い精度と効率性を兼ね備えたこの機械は、製造業界で広く利用されています。航空宇宙産業や医療機器製造業などでも、6尺旋盤を活用することで高品質な製品が生産されています。

精密加工の分野で重要な役割を果たす6尺旋盤のテクニックは、熟練したプロの技術と経験に支えられています。そのため、これらの技術を習得することは製造業界での競争力向上につながることが期待されます。

ユーザーレビューに基づくチップの選択

プロが教える!6尺旋盤での精密加工テクニック

6尺旋盤は、精密な加工作業において重要な役割を果たします。例えば、この旋盤を使用することで、金属製品の部品や工具を正確に加工することが可能です。このような機械は、製造業や工場で広く利用されています。さまざまな産業分野で、6尺旋盤の技術を駆使することで、高品質な製品を効率的に生産することができます。

また、6尺旋盤を使用する際には、作業者が機械の取扱いについて正確に理解し、注意深く作業を行うことが不可欠です。安全対策を遵守し、専門家の指導を受けることで、効果的に加工作業を行うことができます。

これらの理由から、6尺旋盤は加工技術の向上と生産性の向上に貢献する重要な装置と言えます。

各チップのメーカーと仕様

プロが教える!6尺旋盤での精密加工テクニック

6尺旋盤は、精密な加工が可能な機械です。この機械を使う際に重要なのは、正確な加工を実現するためのテクニックや知識です。

まず、6尺旋盤を使用する際には、適切な刃物や工具を選択することが重要です。刃物や工具の種類や使い方によって、加工の精度や効率が大きく変わります。

さらに、適切な切削速度や切削量を設定することも重要です。適切なパラメータ設定によって、加工物の品質を向上させることができます。

例えば、特定の材料に対してどのような刃物を使用すればよいか、適切な切削速度や切削量は何か、といった具体的なテクニックを学ぶことが必要です。

6尺旋盤での精密加工テクニックをマスターすることで、高品質な加工物を効率的に製作することが可能となります。

6尺旋盤の精密加工テクニック

旋盤のセットアップと調整

6尺旋盤での精密加工テクニックを学ぶ際に、まず重要なのは旋盤のセットアップと調整です。正確な加工を行うためには、旋盤の各部品が正しく設定されていることが不可欠です。

例えば、ツールホルダーの位置を適切に調整することで、加工精度を高めることができます。また、切削速度や切削深さなどのパラメーターを適切に設定することも重要です。これらの細かな調整により、6尺旋盤を最大限に活用し、高品質な加工を実現することが可能となります。

さらに、実際の作業例を挙げると、金属部品の精密加工や高精度なスレッド切削など、さまざまな応用が可能です。こうしたテクニックをマスターすることで、製造業界での競争力を高めることができるでしょう。6尺旋盤を正しくセットアップし、効果的に調整することで、精密加工技術を磨きましょう。

精密加工のための工具位置の決定

6尺旋盤を使用した精密加工において、工具位置の正確な決定が非常に重要です。工具位置の調整は、加工精度や効率に直結します。例えば、工具の位置が適切でないと、加工精度が低下し、製品の品質が損なわれる可能性があります。そのため、工具位置を正確に決定するためには、慎重かつ正確な操作が必要です。

工具位置を決定する際には、加工する素材や形状に合わせて適切な工具を選択し、旋盤の設定を適切に行う必要があります。これにより、効率的な加工が可能となります。また、事前に計測やシミュレーションを行うことで、作業中のトラブルを未然に防ぐことができます。

したがって、6尺旋盤を使用した精密加工においては、工具位置の正確な決定が品質と効率に直結する重要な要素であることが理解されるべきです。

加工速度と送りの最適化

プロが教える!6尺旋盤での精密加工テクニック

加工速度と送りの最適化は、精密加工において重要な要素です。例えば、加工速度を適切に設定することで、加工時間を短縮し、生産性を向上させることができます。同様に、送りの最適化も重要であり、素材や加工条件に合わせて適切な送りを選択することで、加工精度を高めることができます。

6尺旋盤を使用する際、加工速度と送りを工夫することで、より効率的に加工作業を行うことが可能です。例えば、特定の素材に対して最適な加工速度や送りを見つけることで、作業効率が向上し、品質の向上にもつながります。

このように、加工速度と送りの最適化は、精密加工において重要なテクニックであり、プロの技術と経験が求められる要素となっています。結びついて、6尺旋盤を活用する際には、加工速度と送りを適切に調整することで、より高度な精密加工が可能となるのです。

表面粗さを向上させる方法

プロが教える!6尺旋盤での精密加工テクニック

旋盤は、金属を切削して形を作る機械で、6尺旋盤はその中でも大型のものです。精密加工を行うためには、表面粗さを向上させることが重要です。

その理由は、品質や耐久性を向上させるためであり、加工した部品が正確に動作するために必要です。例えば、自動車や航空機の部品など、高い精度が求められる製品では、表面粗さの適切な管理が欠かせません。

6尺旋盤での精密加工テクニックには、適切な切削速度や切削量を設定すること、切削刃の交換を定期的に行うことなどがあります。これらのテクニックをマスターすることで、表面粗さを向上させることが可能となります。

結果として、高品質な部品を生産することができ、顧客からの信頼を得ることができます。これにより、製品の競争力向上や市場シェアの拡大につながるでしょう。

長尺物の挟み込みと加工

6尺の旋盤を使った精密加工テクニックはプロが教える重要なポイントです。このような大きな旋盤を使用すると、長尺の素材をしっかりと挟み込んで加工することが可能になります。例えば、航空機部品や大型機械部品など、大きなサイズの部品を加工する際に活用されています。

長尺の挟み込みと加工は、確かな技術と経験が必要です。素材をしっかり固定し、正確な切削や穴あけなどの加工を行うことで、高品質な部品が作られます。このような精密な加工は、航空宇宙産業や自動車産業など、高度な技術が求められる分野で重要です。

6尺旋盤を使った長尺物の挟み込みと加工は、産業界で重要な技術として注目されています。高度な技術と正確な作業を通じて、安定した製品の製造が可能となります。

ケーススタディ:実際の精密加工事例

多様な材料の加工事例

プロが教える!6尺旋盤での精密加工テクニック

精密加工では、様々な材料に対応する必要があります。例えば、金属やプラスチック、木材など、さまざまな素材があります。6尺旋盤は、これらの材料を高精度で加工するための重要な機械です。

6尺旋盤の優れた点は、その精密さと信頼性にあります。これにより、細かい部品や複雑な形状を作る際に非常に有用です。例えば、自動車部品や航空機部品の製造に利用されることが多く、その信頼性は高く評価されています。

さらに、6尺旋盤は効率的な加工を可能にし、生産性を向上させることができます。つまり、短い時間で多くの製品を作ることができるため、製造業界では欠かせない存在となっています。6尺旋盤の精密加工テクニックをマスターすることで、製品の品質向上や生産性の向上につながることが期待されます。

複雑な形状の加工テクニック

6尺旋盤での精密加工は、複雑な形状の部品を作るための重要なテクニックです。例えば、航空機や自動車部品など、幅広い産業分野で活用されています。この技術を使えば、高い精度で部品を加工することが可能です。

専門家が教えるポイントは、まず計画をしっかり立てることです。部品の形状や加工工程を明確にし、細かい仕上げも考慮する必要があります。その後、正確な測定を行い、適切な工具を選択して加工を進めます。

このように、6尺旋盤を使った精密加工は緻密な計画と正確な技術が必要ですが、その結果は高品質な部品の製造につながります。産業界での重要性はますます高まっており、技術の向上によりさらなる可能性を秘めています。

精密部品の量産における工夫

6尺旋盤での精密加工は、精密部品の量産において重要な工夫の一つです。このテクニックは、部品の寸法や形状を正確に加工するために利用されます。例えば、航空機や自動車産業では、エンジン部品や車軸など、非常に高い精度が求められる部品があります。こうした部品を製造する際に、6尺旋盤を使用することで、微細な加工作業を効率的に行うことができます。

旋盤は切削加工を行う機械であり、6尺旋盤は特に大きな部品を加工する際に重宝されます。例えば、大型のシャフトやハウジングなど、6尺旋盤を使うことで一度に大量の部品を生産することが可能となります。その結果、生産性が向上し、精密部品の需要に迅速に応えることができます。

このように、6尺旋盤での精密加工テクニックは、産業界において重要な役割を果たしています。高い精度と効率性を兼ね備えたこのテクニックは、様々な産業分野で活用され、精密部品の生産性向上に貢献しています。

良品率を上げるためのポイント

6尺旋盤での精密加工テクニックでは、良品率を上げるためにはいくつかのポイントがあります。まず、正確な計測と機械の調整が重要です。加工前に材料の寸法を正確に測定し、旋盤の刃や切削速度を適切に設定することで、加工精度を高めることができます。

さらに、適切な切削条件を選択することもポイントです。切削速度や刃の選定によって加工時の熱や振動をコントロールし、加工精度を向上させることができます。例えば、硬い材料を加工する際には適切な刃を選択し、適切な速度で加工することが重要です。

これらのテクニックを確実に実践することで、6尺旋盤での精密加工において良品率を向上させることができます。結果として、高品質な製品を効率的に生産することが可能となります。

旋盤加工のトラブルシューティング

よくある加工ミスとその対策

6尺旋盤での精密加工テクニックは、製造業における重要なポイントとなります。この技術においてよくある加工ミスを避けるためには、注意が必要です。

まず、加工ミスの一つとして、加工精度が低下することが挙げられます。これは、切削刃の摩耗や刃物の取替忘れなどが原因として考えられます。そのため、定期的な刃物の交換やメンテナンスが重要です。

さらに、素材の特性や切削条件を適切に把握することも重要です。例えば、硬度の違う素材を同じ加工条件で扱うと、加工精度が低下することがあります。

これらの対策を講じることで、6尺旋盤での精密加工において、より高い品質と効率を実現することができるでしょう。

加工精度を損なう要因と解決策

6尺旋盤での精密加工は、製造業における重要な技術です。しかし、加工精度を損なう要因も存在します。例えば、切削時の振動や適切な切削速度の選択が挙げられます。これらの要因が無視されると、製品の品質や精度が低下し、顧客満足度も低下します。

これらの問題を解決するためには、専門知識を持ったプロの助言を求めることが重要です。また、適切な工具や最新の技術を使用することで、加工精度を向上させることができます。例えば、適切な冷却剤の使用や定期的なメンテナンスが挙げられます。

6尺旋盤での精密加工を行う際には、これらの要因に注意を払い、品質と精度を重視することが重要です。プロのアドバイスを受けながら、最新のテクニックを取り入れることで、優れた加工品を提供することができます。

チップの破損と寿命の延長

プロが教える!6尺旋盤での精密加工テクニック

6尺旋盤を使った精密加工では、チップの破損や寿命を延ばすことが重要です。チップが破損すると、作業が中断されたり、加工精度が低下したりする可能性があります。そのため、正しいテクニックを使ってチップの寿命を延ばすことが必要です。

例えば、適切な切削速度や切削深さを設定することで、チップの寿命を延ばすことができます。また、適切な冷却液の使用や適切な切削方向の選択も重要です。これらのテクニックをマスターすることで、6尺旋盤を使った精密加工の効率と品質を向上させることができます。

6尺旋盤加工の応用と将来性

6尺旋盤の応用分野

6尺旋盤は、精密加工が必要なさまざまな分野で重要な役割を果たしています。例えば、自動車産業ではエンジン部品の加工に利用されており、高精度な仕上がりを実現しています。また、航空宇宙産業においても、機体部品の製造に6尺旋盤が活用されています。これにより、航空機の性能や安全性を向上させることが可能となっています。

さらに、医療機器の製造や精密機械部品の加工など、幅広い分野で6尺旋盤が活躍しています。そのため、6尺旋盤の技術は産業界全体において欠かせない存在となっています。これらの応用分野において、高い精度や信頼性が求められるため、確かな技術力とノウハウが重要です。

6尺旋盤の技術を習得し、活用することで、さまざまな産業分野での精密加工を支えることができ、産業の発展に貢献することが期待されています。

技術進化による旋盤加工の未来

技術進化による旋盤加工の未来は明るいです。工業製品の製造業において、6尺旋盤は精密加工に欠かせない重要な装置です。最近の進歩により、旋盤はより高度な機能を持つようになりました。例えば、自動化やデジタル技術の導入により、作業効率が向上し、精度が向上しています。

この進化は、さまざまな産業分野において利用されています。航空宇宙産業では、エンジン部品や航空機部品の製造に6尺旋盤が活用されています。自動車産業でも、エンジンや車輪の製造において重要な役割を果たしています。

技術の進歩により、6尺旋盤は製造業の生産性を高めるだけでなく、製品の品質向上にも貢献しています。これからもさらなる進化が期待され、旋盤加工の未来はますます光明を帯びています。

持続可能な加工技術への取り組み

プロが教える!6尺旋盤での精密加工テクニック

精密な加工技術の重要性がますます高まっています。6尺旋盤は、金属やプラスチックなどの素材を高精度に加工するのに使われる優れた機械です。この技術の取り組みは、持続可能な製造業界に不可欠です。

まず、6尺旋盤を使用する理由は、素材を正確に削り取り、所定の形状や寸法を作り出すことができるからです。例えば、自動車産業では、エンジン部品や歯車など、高い精度が求められる部品の製造に利用されています。

さらに、6尺旋盤は、様々な業界で幅広く活用されています。航空宇宙産業では、航空機のエンジン部品の製造に使用されるなど、その用途は多岐にわたります。

これらの理由から、6尺旋盤での精密加工技術は、製造業の発展にとって重要であり、持続可能な製造業界への取り組みに不可欠です。

まとめと次のステップ

この記事からの学び

プロが教える!6尺旋盤での精密加工テクニックでは、旋盤を使用した精密加工についての専門家のアドバイスが紹介されています。6尺の旋盤は、金属や木材などの素材を削り出して形を作る際に用いられる重要な工具です。この技術を熟達させることで、製品の品質や精度を高めることができます。

6尺旋盤を使った精密加工のメリットは、微細な部品や複雑な形状を作る際に非常に効果的であることです。例えば、自動車部品や航空機部品など、高い精度が求められる製品において重要な役割を果たします。このような産業分野では、6尺旋盤の技術を使いこなすことが競争力を保つために不可欠となっています。

プロの技術を学ぶことで、6尺旋盤を活用した精密加工の効率性や品質向上のポイントを理解することができます。産業界での競争を勝ち抜くために、このような専門知識を身につけることが重要です。

実践に移すためのアドバイス

プロが教える!6尺旋盤での精密加工テクニック

6尺旋盤を使った精密加工には、注意深い技術と手順が必要です。何よりも、正確な計測と計画が欠かせません。例えば、特定の金属部品を製造する際には、材料の硬度や切削速度を考慮して適切な刃物や工具を選択することが重要です。さらに、旋盤の操作技術を習得し、加工中に起こり得るトラブルに対処する準備も必要です。

加工精度を高めるためには、定期的なメンテナンスや適切な刃物の管理も欠かせません。例えば、刃物の研磨や修正を定期的に行うことで、品質の向上と作業効率の向上が期待できます。

これらのテクニックをマスターすることで、6尺旋盤を活用した精密加工により、品質の高い部品を効率的に製造することが可能となります。

継続的なスキルアップのための資源

プロが教える!6尺旋盤での精密加工テクニック

6尺旋盤を使った精密加工技術は、製造業界で非常に重要です。例えば、自動車産業ではエンジン部品や歯車を作る際にこの技術が欠かせません。この技術を使うことで、部品の寸法や表面仕上げを高精度に加工することが可能です。

6尺旋盤の特長は、その高い回転数と精密な切削能力にあります。これにより、金属やプラスチックなどの様々な素材を細かく加工することができます。例えば、航空機のエンジン部品や医療機器の精密部品など、さまざまな産業で活用されています。

このように、6尺旋盤を使った精密加工技術は、製造業において欠かせないものとなっています。技術を継続的に向上させることで、製品の品質向上や生産効率の向上につながるため、重要な資源として注目されています。

まとめ

6尺旋盤を使用した精密加工には、専門的なテクニックと知識が必要です。適切な切削速度や刃先の選定、加工材料の適正な取り扱いなどに注意することが重要です。また、正確な計測と検査を行いながら作業を進めることで、高品質な部品を生産することが可能となります。プロの技術と経験が必要な作業ですが、適切な手法を学ぶことで高度な精密加工が可能となります。

6尺旋盤完全ガイド:選び方、使い方、そしてメンテナンスのコツ

6尺旋盤、その大きなサイズゆえに様々な用途に使われる重要な機械です。しかし、その使い方や選び方、そしてメンテナンス方法に関する情報は一般的にはあまり知られていません。本記事では、初心者から上級者まで、どなたでも役立つ6尺旋盤の完全ガイドを提供します。6尺旋盤の基本的な機能や使い方、および効果的なメンテナンスのコツまで、すべてを網羅しています。もし、6尺旋盤に興味がある方やこれから購入を検討している方にとって、必読の情報となることでしょう。

6尺旋盤の基礎知識

6尺旋盤とは

6尺旋盤とは、工作機械の一種であり、金属や木材などの素材を回転させながら加工する機械です。この機械は、選び方や使い方、そしてメンテナンスのコツについて理解することが重要です。例えば、適切な刃物や工具を使うことで、素材を効率的に加工することができます。また、機械の定期的な点検やオイル注入などのメンテナンス作業も欠かせません。

6尺旋盤を正しく使用し、適切にメンテナンスすることで、機械の寿命を延ばし、加工精度を保つことができます。例えば、加工した製品の仕上がりが良くなるだけでなく、作業効率も向上します。これらのポイントを押さえて、6尺旋盤を効果的に活用することが重要です。

旋盤の歴史と発展

6尺旋盤は、機械加工の中でも重要な役割を果たしてきました。その歴史は古く、産業革命以降、工業製品の生産に欠かせない存在となっています。6尺旋盤は、金属やプラスチックなどの素材を回転させながら削ることで、精密な加工を可能にします。

最近では、自動化やコンピュータ制御技術の進歩により、6尺旋盤の使い方も大きく変化しています。例えば、CADを使用して加工プログラムを作成し、CNC旋盤を活用することで、より高度な加工が可能となりました。

メンテナンスの面では、適切な注油やクリーニングが欠かせません。定期的な点検と手入れを怠らないことが、機械の長寿命と安定した性能を保つために重要です。

6尺旋盤は、製造業や工場などで広く活用されており、その選び方や使い方、メンテナンスのコツを理解することは生産性向上につながること間違いありません。

卓上旋盤と汎用旋盤の違い

6尺旋盤は工業製品の製造に欠かせない機械です。汎用旋盤と卓上旋盤の違いについて考えてみましょう。まず、卓上旋盤は小型で手軽に使えるのが特徴です。一方、汎用旋盤は大型で複雑な作業に向いています。例えば、卓上旋盤は小さな部品を加工する際に便利です。一方、汎用旋盤は大きな部品や金属棒を削るのに向いています。そのため、どちらを選ぶかは使用用途によって決まります。卓上旋盤はDIYや趣味での使用に最適ですが、大規模な産業製品の製造には汎用旋盤が必要です。適切な選択をするために、使用目的や作業範囲を考慮することが重要です。

卓上旋盤の選び方

初心者向けの旋盤選びのポイント

初心者の方にとって、旋盤を選ぶ際のポイントを紹介します。まず、サイズは重要です。6尺の旋盤は中型のものであり、小さすぎず大きすぎないサイズ感が使いやすい特徴です。次に、精度を確認しましょう。高い精度を持つ旋盤は、作業効率が良くなります。また、使用頻度に合わせて耐久性も考慮しましょう。

例えば、品質の高い材料で作られた旋盤は、長期間使用する際に頼りになります。最後に、メンテナンスのしやすさも重要です。使いやすい構造やメンテナンスのしやすさは、長く愛用するために欠かせません。これらのポイントを抑えることで、自分に合った6尺の旋盤を選ぶことができます。

旋盤のサイズと仕様の理解

6尺旋盤は工場で重要な役割を果たしています。このような機械を選ぶ際、サイズと仕様を理解することが重要です。たとえば、6尺の旋盤は中小型のものであり、一般的な作業に適しています。このサイズの旋盤は、金属や木材を加工する際に使われ、精密な作業にも対応できます。

さらに、仕様に注目することも重要です。例えば、旋盤の回転数や切削能力などは、作業の効率と品質に直結します。旋盤のメンテナンスも欠かせません。定期的な点検や清掃を行うことで、機械の寿命を延ばし、安全性を確保できます。

要するに、6尺の旋盤を選ぶ際には、サイズや仕様をしっかり理解し、適切なメンテナンスを行うことが重要です。これらのポイントを押さえることで、効率的で安全な作業環境を整えることができます。

6尺旋盤の特徴と適用範囲

6尺旋盤は、工業製品を加工する際に重要な役割を果たします。大きな仕事を処理できる能力があり、様々な産業で使用されています。例えば、自動車産業や航空宇宙産業などで6尺旋盤が活躍しています。このような大規模な産業において、高精度な加工が求められるため、6尺旋盤は欠かせない存在となっています。

これらの特徴から、6尺旋盤は大規模かつ高度な工業分野において非常に重要な役割を果たしています。そのため、製造業やエンジニアリング業界で働く人々にとって、6尺旋盤の選び方や使い方、そしてメンテナンスのコツを知ることは、業務の効率性や品質向上につながる重要な要素と言えるでしょう。

予算と性能のバランス

6尺旋盤は、工業製品を作るために欠かせない重要な機械です。適切な選び方、使い方、そしてメンテナンスのコツを知ることは、生産性を向上させる上で重要です。予算と性能のバランスを考えることがポイントです。高性能な旋盤は、高価である一方、安価なものは性能が低い場合があります。用途や予算に合わせて最適なものを選ぶことが大切です。例えば、小規模な作業を行う場合は、コンパクトで使いやすいモデルが適しています。定期的なメンテナンスも忘れずに行い、長い間効率的に使用できるようにしましょう。適切な選択と手入れを行うことで、6尺旋盤を最大限に活用し、製品の品質向上につなげることができます。

旋盤の基本操作方法

安全な旋盤の使い始め方

6尺旋盤の使い始め方を学ぼう。旋盤を選ぶ際、慎重に検討することが重要です。6尺の旋盤は、大きな作業スペースを提供し、大型の部品を加工できます。使いやすさや機能性も重要な要素です。例えば、操作がシンプルか、安全対策がしっかりしているかを確認しましょう。また、メンテナンスのしやすさも見逃せません。定期的な点検や清掃を怠らないことが重要です。具体的な例として、毎日の清掃や潤滑油の補充を行うことで、旋盤の寿命を延ばすことができます。安全で効率的な旋盤の選び方、使い方、そしてメンテナンスのコツを理解し、スムーズな作業を楽しもう。

基本的な旋削技術

6尺旋盤は、機械加工において重要な役割を果たします。適切な選び方、使い方、そしてメンテナンスのコツを知ることが必要です。まず、選ぶ際には作業サイズや精度要求に合った旋盤を選ぶことが大切です。次に、使い方では安全に注意しながら、切削加工や加工速度などを適切に設定することが重要です。さらに、メンテナンスでは定期的な清掃や油の交換などを行うことで、機械の寿命を延ばすことができます。これらのポイントを押さえることで、効率的に旋盤を活用することができ、品質の高い加工作業を実現できます。

旋盤のチャックと工具の取り付け方

6尺旋盤は、工作機械の一種で、金属を削る際に使用される機械です。[結論]ですが、適切な使い方と定期的なメンテナンスが重要です。[理由]これらを怠ると、機械の性能が低下し、故障のリスクが高まります。[具体例]例えば、チャックと工具の取り付け方を正しく行わないと、加工精度が損なわれる可能性があります。また、定期的なオイル交換や清掃が行われないと、機械部品の摩耗が進み、長期的な利用が難しくなります。[結論]したがって、6尺旋盤を使う際には、取扱説明書をよく読み、正しい使い方とメンテナンスを行うことが重要です。

加工物のセットアップ

6尺旋盤は、工場や工作所で広く使用されている機械です。この記事では、6尺旋盤の選び方、使い方、そしてメンテナンスのコツについて紹介します。最初に、適切な6尺旋盤を選ぶためには、作業スペースのサイズや加工する素材の種類を考慮する必要があります。6尺旋盤にはさまざまな種類がありますので、目的に合ったものを選ぶことが重要です。次に、使い方についてですが、操作マニュアルをしっかり読み、安全に運用することが大切です。最後に、メンテナンスのコツは定期的な点検と清掃が重要です。機械の状態を常に確認し、トラブルを未然に防ぐことが大切です。これらのポイントを守ることで、効率的に6尺旋盤を活用することができます。

旋盤のサイズと仕様について

旋盤の主要部品と機能

6尺旋盤は工業製品の製造に不可欠な機械です。旋盤は、金属やプラスチックなどの素材を切削加工する際に使用されます。旋盤には多くの主要部品がありますが、その中でも重要なのがヘッドストック、テールストック、バッド、またはツールホルダーです。これらの部品が正しく機能しないと、精密な加工ができません。

旋盤の使い方は、素材を取り付け、適切なツールを使用して切削することです。例えば、金属を円筒状に加工したり、ねじを切る際に利用されます。適切な使い方を学ぶことで、効率的かつ正確な加工が可能となります。

最後に、旋盤のメンテナンスは欠かせません。定期的な清掃や潤滑油の交換は、旋盤の寿命を延ばし、正確な加工を維持するのに役立ちます。これらのポイントを抑えることで、6尺旋盤を最大限に活用し、高品質な製品を生産することができます。

6尺旋盤のサイズに関する詳細

6尺旋盤は工業用機械の一種で、大型の部品を削るために使われます。この種の旋盤は、長さや直径などのサイズによって分類されます。例えば、6尺旋盤は最大直径6尺の部品を取り扱うことができる機械です。これにより、航空機部品や大型機械部品など、大きな部品を加工する際に重宝されます。

6尺旋盤の選び方において重要なのは、加工したい部品のサイズや加工精度、生産性などの要件に合わせて適切な機械を選ぶことです。使用方法も重要であり、正確なオペレーションと安全な運営が必要です。さらに、メンテナンスも欠かせず、定期的な点検と清掃が必要です。

このように、6尺旋盤のサイズに関する詳細を把握し、適切な選択と運用をすることで、効率的な部品加工が可能となります。

旋盤のスペックと加工能力

6尺旋盤は、工業製品の製造や加工において重要な役割を果たします。この旋盤のスペックと加工能力を理解することは、適切な選択をする上で欠かせません。まず、6尺旋盤のスペックを見てみましょう。これには回転可能な直径や最大加工長さ、モーターの出力などが含まれます。

この高性能な機械を使う理由は、精密な加工が可能なためです。例えば、自動車部品や航空機部品の製造に利用されています。また、6尺旋盤は大型の材料を加工する際にも重宝されます。

しかし、この機械を適切に使い続けるためにはメンテナンスが欠かせません。定期的な点検や清掃を怠らず、適切な潤滑油の使用も重要です。

要するに、6尺旋盤の選び方や使い方、そしてメンテナンスのコツを理解することで、効率的な加工作業を行うことができます。

旋盤の回転数の設定

汎用旋盤の回転数の基本

6尺旋盤は、加工工程において重要なツールの一つです。この選び方、使い方、そしてメンテナンスのコツについて正しく理解することは、効率的な作業を行うために不可欠です。まず、選ぶ際には機能や性能、耐久性を考慮することが重要です。例えば、高速回転が必要な場合は、回転数の基本を理解することが大切です。適切な回転数を選択することで、加工精度が向上し、作業効率もアップします。また、使い方においても正しい操作方法を守ることが重要です。最後に、メンテナンスのコツは定期的な点検と清掃が欠かせません。これらのステップを踏むことで、6尺旋盤を最大限に活用し、安全かつ効果的な加工作業を行うことができます。

素材と加工品質に合わせた回転数の調整

[6尺旋盤完全ガイド:選び方、使い方、そしてメンテナンスのコツ]

回転数の調整は、素材と加工品質に合わせて行う必要があります。適切な回転数を設定することで、作業効率が向上し、加工精度が向上します。例えば、硬い素材を加工する場合は低速回転が適しています。一方、柔らかい素材を加工する際には、高速回転が必要となります。

また、回転数の調整に関しては、実際の加工を行いながら微調整をすることが重要です。素材の切削時に異常が見られた場合は、回転数を適切に調整することで問題を解決することができます。

素材や加工品質に合わせて適切な回転数を見極めることで、より効果的に加工作業を行うことができます。適切な回転数を設定することで、6尺旋盤を最大限に活用し、品質の高い加工品を作ることができます。

回転数設定の実践例

6尺旋盤は工業製品を加工する際に重要な役割を果たします。正確な選択と使い方、そしてメンテナンスのコツを知ることは重要です。なぜなら、効率的な生産を実現するためには、機械の性能を最大限に活かす必要があるからです。例えば、適切な切削速度や切削深さを設定することで、加工品質や生産性が向上します。

さらに、定期的なメンテナンスは機械の寿命を延ばし、トラブルを未然に防ぐのに役立ちます。油の交換や部品の点検などをきちんと行うことで、機械の故障リスクを低減できます。

したがって、6尺旋盤の選び方や使い方、そしてメンテナンスのコツを理解することは、製造業や加工業における生産性向上につながります。工場や工房での作業効率向上を目指す際には、これらのポイントをしっかり押さえることが重要です。

旋盤のメンテナンスのコツ

定期的な旋盤の清掃と点検

6尺旋盤を選ぶ際に重要なポイントは、使い勝手やメンテナンスのしやすさです。例えば、高品質な部品を使用しているかどうか、使い方が簡単かどうか、そして定期的なメンテナンスが容易かどうかをチェックしましょう。旋盤を使いこなすためには清掃や点検が欠かせません。定期的な清掃と点検を行うことで、機械の寿命を延ばし、正確な加工が可能となります。例えば、油の交換や部品の摩耗具合の確認など、細部に注意を払うことが大切です。メンテナンスを怠ると機械の故障や品質の低下につながる可能性があるため、定期的なケアを怠らないようにしましょう。6尺旋盤を長く高性能で使い続けるために、定期的な清掃と点検は欠かせません。

潤滑油の選び方と交換時期

6尺旋盤は、工業製品を加工する際に重要な役割を果たす機械です。選び方、使い方、そしてメンテナンスのコツを知ることは、この機械を効果的に活用し、長期間にわたって順調に稼働させるために欠かせません。

まず、適切な6尺旋盤を選ぶ際には、加工したい製品のサイズや材質に合った機種を選ぶことが重要です。使い方に関しては、適切な切削速度や切削深さを設定し、正確な加工を行うことがポイントです。また、定期的な清掃や潤滑油の交換を行うことで、機械の劣化を防ぎ、長寿命化を図ることができます。

以上のポイントを押さえて、6尺旋盤を選び、使い、そしてメンテナンスすることで、効率的な製品加工が可能となります。

旋盤のトラブルシューティング

6尺旋盤は、機械加工において重要な役割を果たします。選ぶ際に重要なポイントは、耐久性、精度、そして使いやすさです。信頼性の高いメーカーからの製品を選ぶことは、長期的な利用で重要です。また、正しい使い方をすることで、故障を防ぎます。例えば、適切な切削速度や切削深さを設定することが重要です。

メンテナンスも大切です。日常的な清掃や潤滑油の交換などを定期的に行うことで、機械の寿命を延ばすことができます。さらに、異常な振動や音がする場合は、早めに専門家にチェックを依頼することが重要です。安全に取り扱うことで、効率的かつ安定した加工を行うことができます。

消耗品の管理と交換

6尺旋盤は、工場や作業場で幅広く使われる便利な機械です。適切な選び方、使い方、そしてメンテナンスのコツを知ることは重要です。例えば、高品質な切削加工を行うためには、旋盤の消耗品の管理と交換が欠かせません。

まず、旋盤の刃物やツールホルダーなどの消耗品は定期的に点検し、必要に応じて交換することが大切です。消耗品が劣化していると正確な加工ができず、機械自体にも影響を及ぼすことがあります。

さらに、適切なメンテナンスを行うことで旋盤の寿命を延ばすことができます。定期的なオイル交換や清掃は故障を防ぎ、機械の性能を維持するのに役立ちます。

6尺旋盤を効果的に使いこなすためには、消耗品の管理と適切なメンテナンスが欠かせません。これらのポイントを押さえて、生産性を向上させるための取り組みを行いましょう。

旋盤の安全な使い方

旋盤操作時の安全対策

6尺旋盤を正しく選んで使い、長く使えるようにするためには、適切なメンテナンスが欠かせません。旋盤操作時の安全対策も重要です。安全対策の第一は正しい装着と防護具の着用です。また、旋盤を操作する際には十分な照明が必要です。これにより、作業中の危険を最小限に抑えることができます。さらに、作業中は集中力を保ち、機械の挙動を常に監視することも大切です。これにより、事故を未然に防ぐことができます。最後に、作業が終わったら、必ず旋盤を清掃し、整備することを忘れないようにしましょう。安全に使い、適切にメンテナンスすることで、6尺旋盤は長くお役に立つことでしょう。

エマージェンシーストップとその使用時機

6尺旋盤完全ガイド:選び方、使い方、そしてメンテナンスのコツ

旋盤は工業製品や家庭用品の製造に欠かせない重要な機械です。6尺の旋盤を選ぶ際には、まず作業スペースのサイズや使用目的を考慮することが重要です。例えば、大きな部品を加工する場合は6尺の旋盤が適しています。

旋盤の適切な使い方も重要です。過剰な負荷をかけたり、適切なメンテナンスを怠ると機械の寿命が短くなる可能性があります。メンテナンスのコツは定期的な清掃や潤滑油の交換などが挙げられます。

6尺旋盤を選ぶ際には、使用目的や作業スペースに合った機種を選び、適切な使い方と定期的なメンテナンスを行うことが重要です。これらのポイントをしっかり押さえて、効率的に旋盤を活用しましょう。

防護具とその重要性

6尺旋盤は、工業用途で広く使用される機械です。このガイドでは、6尺旋盤の選び方、使い方、そしてメンテナンスのコツについて紹介します。

まず、6尺旋盤を選ぶ際には、必要な仕様や機能に注目することが重要です。使用目的や加工する素材に合った適切な旋盤を選ぶことで、作業効率が向上します。

次に、使い方についてです。安全に作業するためには、取扱説明書をよく読み、正しい操作方法を守ることが必要です。例えば、適切な刃物の取り扱いや安全装置の確認が重要です。

最後に、メンテナンスのコツについてです。定期的な清掃や部品の点検を怠らず、必要に応じてオイルアップなどの手入れを行うことで、6尺旋盤の性能を維持することができます。

これらのポイントを守ることで、効果的に6尺旋盤を活用し、安全かつ効率的な加工作業を行うことができます。

旋盤の応用技術と創造的な活用

高度な旋削技術

6尺旋盤は、機械工作において欠かせない重要な装置です。適切な選び方、使い方、そしてメンテナンスのコツを知ることは、効率的な作業を行うために不可欠です。例えば、適切な切削速度や切り込み量を理解することで、作業効率を向上させることができます。

高度な旋削技術を極めるためには、経験や知識が必要ですが、熱心な学習と実践によってスキルを向上させることができます。また、定期的なメンテナンスを怠らず、正確な調整を行うことで、機械の寿命を延ばし、故障のリスクを低減することができます。

要するに、6尺旋盤の選び方、使い方、そしてメンテナンスのコツをしっかり理解し、丁寧に取り組むことで、より効率的で安定した作業が可能となります。

旋盤を使用したプロジェクト例

6尺旋盤は、機械加工や製造業のプロジェクトにおいて重要な役割を果たします。これらの旋盤は、異なる素材を切削し加工する際に使われ、精密な部品の製造に欠かせません。例えば、自動車産業ではエンジン部品や歯車の製造に6尺旋盤が活躍します。また、航空機産業では、複雑な形状の部品を正確に加工するために利用されています。

他にも、医療機器や時計製造業など、様々な産業で6尺旋盤が重要な役割を果たしています。このように、旋盤が製造業全般において不可欠な存在であることがわかります。適切な選択と適切な使い方、そして定期的なメンテナンスにより、6尺旋盤は効率的かつ正確な加工作業を実現することができます。

自宅での旋盤活用のアイデア

自宅での旋盤活用のアイデアは、工作やDIYプロジェクトにおいて非常に役立ちます。例えば、6尺旋盤を使用することで、金属や木材の加工が可能になります。このような旋盤を使用することで、創造性を発揮したり、自分のアイデアを形にすることができます。

また、自宅での旋盤活用は、趣味として楽しむだけでなく、副業としても活用できます。例えば、オンラインで手作り品を販売する際に独自のデザインや加工ができると、売れ行きが向上するかもしれません。

さらに、旋盤のメンテナンスも重要です。定期的な清掃や部品の交換を行うことで、長く使えるだけでなく、安全性も確保できます。自宅での旋盤活用は、創造性やスキルの向上につながる素晴らしい方法です。

旋盤の購入後サポートとコミュニティ

アフターサービスと保証

6尺旋盤の選び方、使い方、そしてメンテナンスのコツをご紹介します。6尺旋盤を選ぶ際には、まず使用目的や作業スペースのサイズを考慮しましょう。適切なサイズを選ぶことで効率的に作業が行えます。次に使い方ですが、取扱説明書をしっかりと読み、安全に操作することが重要です。正しい使い方を知ることで機械の性能を最大限に引き出すことができます。

メンテナンスのコツとしては、定期的な点検や清掃を怠らないことが大切です。機械の状態を常にチェックし、異常があれば早めに修理を行うことで故障を防ぐことができます。適切なメンテナンスを行うことで機械の寿命を延ばし、安全に使用することができます。6尺旋盤を選ぶ際や使う際には、これらのポイントに注意して適切に取り扱いましょう。

旋盤ユーザーのコミュニティと交流

6尺旋盤は工場や作業場で広く使用されています。旋盤ユーザーのコミュニティは、この重要な機械を使用する人々のつながりを大切にしています。交流を通じて、技術やノウハウを共有し合い、より効率的に仕事を進めることができます。例えば、新しい加工方法や安全対策など、役立つ情報を共有することができます。

このコミュニティは、経験豊富なユーザーから初心者まで、様々なレベルの人々が参加しています。一緒に問題を解決し合ったり、新しいアイデアを出し合ったりすることで、スキルを向上させることができます。旋盤を使うことで得られる満足感や成果を共有することで、モチベーションを高めることもできます。旋盤ユーザーのコミュニティは、お互いをサポートし合いながら、技術を磨いていく大切な場所なのです。

旋盤のスキルアップと教育リソース

6尺旋盤の選び方、使い方、そしてメンテナンスのコツについてご紹介します。6尺旋盤は、工作機械の一種であり、金属を削る加工を行う際に使用されます。適切な6尺旋盤を選ぶためには、加工する素材や加工する大きさに合った機種を選ぶことが重要です。例えば、硬度の高い金属を加工する場合は、高性能な6尺旋盤が必要になります。

6尺旋盤を正しく使うためには、操作マニュアルをよく読み、安全に注意を払うことが不可欠です。加工中には安全対策を怠らず、適切な刃物を使用して作業を行いましょう。

最後に、6尺旋盤のメンテナンスも重要です。定期的な清掃やオイルの交換などを行うことで、機械の寿命を延ばし、正確な加工作業を維持することができます。6尺旋盤の選び方、使い方、そしてメンテナンスのコツを把握して、効果的に活用しましょう。

まとめと次のステップ

旋盤選びと使用の総括

6尺旋盤を選ぶ際の重要なポイントを見ていきましょう。まず、適切なサイズを選択することが肝要です。6尺の旋盤は、中小規模の加工作業に向いています。また、性能や精度もチェックすることが大切です。正確な加工を行うためには、高品質な機械を選ぶことが必要です。

さらに、使い方についても注意が必要です。適切な工具を使用し、適切な方法で操作することで、安全かつ効率的に作業を行うことができます。例えば、適切な切削速度や切削深さを設定することで、作業効率を向上させることができます。

最後に、メンテナンスのコツを押さえることも重要です。定期的な清掃や潤滑などのメンテナンスを怠らず行うことで、機械の寿命を延ばし、正確な加工を維持することができます。これらのポイントを押さえて、6尺旋盤を最大限に活用しましょう。

継続的な学習と成長

6尺旋盤は、金属を加工する際に重要な役割を果たす機械です。適切な6尺旋盤を選ぶためには、まず、加工する部品の大きさや材質に合ったものを選ぶことが重要です。例えば、6尺旋盤の中には自動給油機能が付いているものもあります。これにより、作業効率が向上し、品質が安定します。

使い方では、安全に注意を払いながら、正確に仕上げることが肝要です。特に高速で回転する部分には十分に注意し、保護具を着用することが重要です。また、定期的なメンテナンスを行うことも大切です。油の交換や清掃を怠らず、機械の寿命を延ばし、安定した性能を維持します。

これらのポイントを押さえながら、6尺旋盤を選び、使い、メンテナンスすることで、効率的な加工作業が可能となります。

旋盤を活かした創造的な可能性

6尺旋盤は、金属や木材を加工する際に欠かせない重要な機械です。この旋盤を選ぶ際に重要なことは、自分の使用目的に合ったタイプを選ぶことです。たとえば、6尺旋盤は小規模な作業に適しており、熟練した職人から初心者まで幅広く使われています。

使い方においては、正しい安全対策を講じることが肝要です。作業中は安全ゴーグルや手袋の着用を怠らず、機械の取扱いには充分な訓練が必要です。6尺旋盤は、正確な加工が求められるため、慎重かつ正確に作業することが重要です。

メンテナンスのコツは定期的な点検と清掃が欠かせません。部品の交換や潤滑油の補充など、機械の状態を常に良好に保つことが、長く効率的に利用するための秘訣です。6尺旋盤を活かした創造的な作業を実現するために、適切な選び方、使い方、そしてメンテナンスが重要です。

まとめ

6尺旋盤を選ぶ際のポイントや使い方、メンテナンスのコツについて解説します。初心者でも理解しやすい内容となっており、安全な操作方法や効果的なメンテナンスの方法も紹介しています。また、選び方に関しても詳細に紹介しているため、6尺旋盤について知識がない方でも十分に理解できる内容となっています。

生産性を向上させるCNC自動盤の選び方

生産性向上のために欠かせないCNC自動盤の選び方についてご興味をお持ちですか?CNC技術は、製造業界で革新的な進化を遂げ、効率的な生産プロセスを実現します。この記事では、CNC自動盤の選び方に焦点を当て、豊富な知識と実用的なアドバイスを提供します。CNC技術を効果的に活用し、生産性を飛躍的に向上させるためのヒントを見つけることができるでしょう。さあ、生産性を最大限に引き出すためのCNC自動盤の世界に足を踏み入れましょう。

CNC自動盤の基礎知識

CNC自動盤とは

CNC自動盤は、コンピュータ制御によって加工作業を自動で行う装置です。これらの機械は、生産性を向上させるために重要な役割を果たします。例えば、CNC自動盤を使用することで、精密な加工が可能となり、作業効率が向上します。また、再現性が高く、作業の精度を確保することができます。

CNC自動盤を選ぶ際には、加工素材や加工精度、費用などを考慮する必要があります。例えば、金属加工に特化したCNC自動盤や木材加工に適した機種など、目的に合った機械を選ぶことが重要です。さらに、信頼性や保守サポートなどの面でも検討が必要です。

適切に選ばれたCNC自動盤は、製造業において生産性向上や品質向上に貢献し、競争力強化につながります。そのため、慎重な選定が求められます。

CNC自動盤の種類と特徴

CNC自動盤の選び方にはいくつかのポイントがあります。まず、生産性を向上させるためには、適切な機種を選ぶことが重要です。例えば、加工精度や作業効率など、自社のニーズに適した機能を持つCNC自動盤を選ぶことが大切です。

さらに、耐久性やメンテナンスのしやすさも考慮する必要があります。信頼性の高いメーカーから製造された機種を選択することで、故障やトラブルのリスクを軽減することができます。

具体的な例を挙げると、〇〇メーカーのCNC自動盤は高い加工精度と耐久性を誇り、多くの企業から支持されています。このように、信頼できるメーカーの製品を選ぶことで、生産性向上につなげることができます。

したがって、CNC自動盤を選ぶ際には、自社のニーズに合った機能や信頼性の高いメーカー製品を選択することが重要です。

自動旋盤の歴史と進化

生産性を向上させるためには、CNC自動盤の選び方が重要です。CNC(コンピュータ数値制御)自動盤は、工作機械の一種で、コンピュータによって制御される工作機械のことです。これらの機械は、精密な加工が可能であり、生産性を向上させる効果が期待できます。

では、なぜCNC自動盤を選ぶべきなのでしょうか?まず、精密な加工が可能であるため、製品の品質を高めることができます。例えば、自動車部品や機械部品の加工が必要な場合、CNC自動盤は高い精度で作業を行うことができます。

さらに、CNC自動盤は生産性が高いため、短時間で多くの製品を加工することが可能です。例えば、同じ作業を人手で行うよりも、CNC自動盤を使用することで効率を向上させることができます。その結果、生産性が向上し、効率的な製造が可能となります。

要するに、CNC自動盤を選ぶことで、精度や生産性を向上させることができるのです。そのため、製造業などの分野で活躍する際には、適切なCNC自動盤の選択が重要となります。

生産性を向上させるCNC自動盤の選び方

CNC自動盤選定のための基準

CNC自動盤を選ぶ際に重要な基準があります。まず、生産性を向上させるためには、機械の性能が重要です。高い精度や高速な加工能力を持つ機種を選ぶことが必要です。例えば、加工時間が短縮されれば、生産性が向上します。さらに、信頼性も重要です。故障が少なく、メンテナンスが容易な機種を選ぶことで、生産ラインの停止時間を最小限に抑えることができます。

加えて、技術サポートも見逃せません。メーカーが適切なトレーニングやサポートを提供しているかどうかを確認しましょう。例えば、日本のCNC自動盤メーカーは、高品質なサポートを提供しており、信頼性の高い機械を提供しています。これらの基準をしっかりと考慮して、最適なCNC自動盤を選ぶことが重要です。

加工能力と精度のバランス

CNC自動盤を選ぶ際に考慮すべき重要なポイントは、加工能力と精度のバランスです。加工能力が高ければ多くの作業をこなすことができますが、精度が低いと作業の品質が低下します。一方、高い精度を持つ自動盤は、正確な加工が可能ですが、加工能力が制限されることがあります。

例えば、高い加工能力を持つCNC自動盤は大量の製品を短時間で加工できますが、その代わりに精度が犠牲になることがあります。逆に、高い精度を持つ自動盤は微細な加工が可能ですが、加工速度が遅くなることがあります。

したがって、自動盤を選ぶ際には、加工する製品の要求仕様に合わせて加工能力と精度のバランスを考慮することが重要です。適切なバランスを見極めることで、生産性を向上させるための効果的な選択が可能となります。

ソフトウェアとの互換性

生産性を向上させるためには、CNC自動盤の選び方が重要です。CNC自動盤は、コンピューター制御により正確で効率的な加工を可能にします。まず、自動盤の互換性が重要です。自社のソフトウェアとの連携がスムーズでないと、生産性向上に繋がりません。例えば、CADソフトとのシームレスなデータ転送ができる機能を持つCNC自動盤が適しています。

次に、高い精度が求められます。加工精度が高いほど、製品の品質が向上し、再加工や廃棄物の削減にもつながります。例えば、微細加工が必要な場合は、高精度なCNC自動盤を選ぶことが重要です。

以上を踏まえて、自社のニーズに合ったCNC自動盤を選ぶことで、効率的な生産性向上が期待できます。

アフターサービスとサポート

生産性を向上させるためには、適切なCNC自動盤を選ぶことが重要です。CNC自動盤は工業製品の生産に欠かせないツールです。例えば、作業効率の向上や加工精度の向上など、さまざまなメリットがあります。

そのため、適切なCNC自動盤を選ぶ際には、まず自社の生産ニーズや予算を明確に把握することが重要です。次に、信頼性やサービス面も考慮する必要があります。特にアフターサービスやサポートが充実しているメーカーを選ぶことで、安心して機械を導入し運用することができます。

例えば、A社はCNC自動盤の導入後も定期的な点検やメンテナンスサービスを提供しており、顧客満足度が高いです。このように、適切なCNC自動盤を選択することで、生産性を向上させることができるのです。

自動旋盤の生産性向上のポイント

高効率な作業プロセスの構築

CNC自動盤を選ぶ際に重要なポイントは、生産性を向上させることです。CNC自動盤を使用することで、作業プロセスを効率化し、時間と労力を節約することが可能です。例えば、自動盤を使用することで精度の高い加工が可能となり、製品の品質向上につながります。加えて、人為的なミスを軽減することで、生産性が向上し、生産時間が短縮されるでしょう。

適切なCNC自動盤を選ぶには、加工する製品や作業環境に合った機能を持つ機種を選ぶことが重要です。例えば、大量生産向けの自動盤を選ぶ場合、高速かつ高精度な加工が可能な機種を選ぶと効果的です。このように、CNC自動盤の適切な選択は生産性向上につながり、製造業における競争力を強化することができます。

ツール選択と管理

生産性を向上させるためには、適切なCNC自動盤を選ぶことが重要です。例えば、作業効率を高めるためには、高精度で信頼性のある機械を選択することが必要です。これにより、作業中の不確定要因を減らし、生産性を向上させることができます。さらに、製品の品質向上や生産ラインの効率化を図るためにも、適切なCNC自動盤を選択することは不可欠です。例えば、XYZ Inc.はCNC自動盤を導入することで、生産性を従来の2倍に向上させることに成功しました。したがって、CNC自動盤を選ぶ際には、性能や信頼性だけでなく、製品の特性や生産ニーズに合わせた適切な選択が重要です。

メンテナンスとトラブルシューティング

生産性を向上させるためには、適切なCNC自動盤を選ぶことが重要です。CNC自動盤は工場において重要な役割を果たす機械であり、正確で迅速な加工を可能にします。まず、適切なCNC自動盤を選ぶためのポイントは、生産性向上につながる機能や性能を重視することです。

例えば、高精度な加工が求められる場合は、高い精度を持つCNC自動盤を選ぶことが重要です。さらに、加工効率を高めたい場合は、自動化や省人化が進んだ機種を選択することが有効でしょう。これにより、作業時間の短縮や生産量の向上が期待できます。

適切なCNC自動盤を選ぶことで、作業効率の向上や品質の確保が可能となります。生産性を向上させるためには、工程やニーズに合ったCNC自動盤を選定することが重要です。

スイス型CNC自動旋盤とCNC旋盤の比較

スイス型CNC自動旋盤の特徴

CNC自動盤の選び方において重要なポイントは、生産性の向上です。スイス型CNC自動旋盤は、高い精度と効率を誇ります。例えば、微細な部品加工に優れており、複雑な形状も高速かつ正確に加工することが可能です。これにより、製造業において生産性を飛躍的に向上させることができます。

このような特徴により、スイス型CNC自動旋盤は精密な部品加工や高速加工が求められる産業で広く活用されています。また、自動化技術の進化により、作業効率が向上し、人件費を削減できるという利点もあります。

したがって、スイス型CNC自動旋盤を選ぶ際には、生産性向上や加工精度の向上を重視することが重要です。高品質な部品を効率的に生産するために、このような特徴を持つ機械を選択することで、製造プロセスを効果的に改善することができます。

スタンダードCNC旋盤との機能差

CNC自動盤を選ぶ際に重要なポイントは何でしょうか。まず、CNC自動盤は生産性を向上させるための重要なツールです。例えば、スタンダードCNC旋盤との機能差を考えると、高度な自動化や精度が特徴です。これにより、作業効率が向上し、生産ライン全体の効率も高められます。また、特定の部品や製品の加工に特化した機能を持つCNC自動盤もあります。これにより、細かい加工作業や複雑な形状の加工が可能となります。さらに、プログラムの柔軟性や拡張性も重要です。これにより、様々な加工ニーズに対応でき、生産性を向上させることができます。つまり、適切なCNC自動盤を選ぶことで、効率的な生産を実現し、競争力を強化することができます。

適用分野と選択の決め手

CNC自動盤を選ぶ際に重要なのは、その適用分野と選択の決め手をしっかりと把握することです。生産性を向上させるためには、まず自動盤の種類がどのような作業に適しているかを確認することが重要です。例えば、金属加工や木工などの異なる産業において、それぞれ適した機能や精度が求められます。

次に、自動盤の性能や制御システムを検討することも欠かせません。高い精度や効率を求める場合は、性能が優れた自動盤を選択することで生産性を向上させることが可能です。

最後に、選択の決め手として、信頼性や保守サポートの面も重要です。長期間安定して稼働し、維持管理が容易な自動盤を選ぶことで、生産ライン全体の効率が向上し、コスト削減にもつながります。生産性を向上させるためには、適切なCNC自動盤の選択が不可欠です。

CNC自動盤の未来と技術革新

新しい技術の導入と影響

CNC自動盤の選び方は、生産性向上において重要です。CNC自動盤は、コンピュータによって制御される機械で、精密な加工が可能です。適切なCNC自動盤を選ぶことで、作業効率が向上し、コスト削減にもつながります。

まず、自社の生産ニーズを理解しましょう。加工する材料やサイズ、必要な精度などを把握することが重要です。次に、信頼性の高いメーカーから製品を選ぶことが大切です。品質の高い機械は、長期間にわたって安定した生産を実現します。

具体的な例として、AメーカーのCNC自動盤は高性能で信頼性があり、多くの企業に採用されています。また、Bメーカーの製品はコスト面で優れており、中小企業に人気があります。

適切なCNC自動盤を選ぶことで、製造プロセスがスムーズになり、生産性が向上します。しっかりとニーズを把握し、信頼性の高い製品を選んで、効率的な生産を実現しましょう。

業界トレンドと市場の動向

[生産性を向上させるCNC自動盤の選び方]

CNC自動盤は、製造業において生産性を向上させる重要な装置です。高度な技術を駆使し、精密な加工を可能にします。そのため、適切なCNC自動盤を選ぶことは、企業の競争力向上に直結します。

まず、CNC自動盤を選ぶ際に重要なのは、製造物のサイズや形状に適した機種であることです。例えば、小さな部品を加工する場合と、大きな部品を加工する場合で必要な機種は異なります。また、加工精度や加工速度も重要な要素です。選択する際には、これらの仕様に注意を払うことが重要です。

さらに、信頼性やメンテナンスのしやすさも考慮すべき点です。高い信頼性を持ち、メンテナンスが容易な機種は、生産ラインの中断を最小限に抑えることができます。適切なCNC自動盤を選ぶことで、効率的な生産が可能となり、企業の成長に貢献することが期待されます。

持続可能な生産システムへの展望

CNC自動盤を選ぶ際に生産性を向上させるためのポイントについて考えてみましょう。CNC自動盤は、製造業における重要な装置であり、正確な加工や高い効率性を実現します。

まず、選択する際に重要なのは、機械の性能や精度です。高い精度を持つ機種を選ぶことで、製品の品質向上が期待できます。例えば、加工精度が高い機種は、細かい部品や複雑な形状も正確に加工することが可能です。

また、生産性を向上させるためには、操作性やプログラミングの容易さも重要です。使いやすいインターフェースや効率的なプログラミング機能を持つ機種を選ぶことで、作業効率が向上し、生産性も向上します。

したがって、適切なCNC自動盤を選択することで、製造プロセスの効率化や品質向上につながり、競争力の強化にも繋がるでしょう。

ケーススタディ:成功事例に学ぶ

生産性向上に寄与したCNC自動盤の事例

生産性を向上させるためには、適切なCNC自動盤の選択が不可欠です。CNC自動盤は、製造業において効率的かつ精密な加工を実現する重要な装置です。例えば、自動盤を使用することで、作業時間の短縮や加工精度の向上が期待できます。

その理由は、CNC自動盤がプログラムに基づいて自動的に作業を行うため、人為的なミスを減らし、一貫した品質を確保できるからです。具体的な事例として、自動車産業では、CNC自動盤を導入することで部品の加工精度が向上し、生産効率が大幅に向上したケースがあります。

要するに、適切なCNC自動盤の選択は生産性向上に直結する重要な要素であると言えます。製造業における競争力強化を目指す際には、CNC自動盤の選定に慎重に取り組むことが肝要です。

現場の課題と解決策

生産性を向上させるためには、適切なCNC自動盤の選択が重要です。CNC自動盤を選ぶ際には、まず自社の生産ラインに適した機種を選ぶことがポイントです。例えば、加工する素材や精度などに応じて適した機種を選ぶことが必要です。次に、機械の性能や精度、耐久性などを確認しましょう。信頼性の高いメーカー製品を選ぶことで、トラブルやメンテナンスの頻度を減らし、生産性を維持できます。また、操作性や保守性も重要な要素です。簡単に操作できる機種は生産性向上につながります。最後に、コスト面も考慮して適切な機種を選びましょう。適正な価格で性能を最大限に活かすことが、生産性を向上させるポイントです。

投資回収期間と経済的影響

生産性を向上させるCNC自動盤の選び方

CNC自動盤を選ぶ際には、生産性を向上させるために重要なポイントがあります。まず、正確な加工を行うために、高精度な機械を選ぶことが必要です。例えば、加工精度の高い部品を必要とする業種では、精度の高いCNC自動盤が適しています。

さらに、生産性向上にはスピードも重要です。生産ラインでの効率化や生産量の増加を目指す場合、高速で作業をこなせるCNC自動盤が選択肢になります。例えば、大量生産を行う工場では、高速で正確に加工ができる機械が必要です。

以上のポイントを考慮しながら、自社のニーズに合ったCNC自動盤を選ぶことが、生産性向上につながる重要なステップとなります。

まとめとチェックリスト

CNC自動盤選びの最終チェックポイント

CNC自動盤を選ぶ際の最終チェックポイントを見ていきましょう。良いCNC自動盤を選ぶためには、まずは必要な生産性の向上を考えます。CNC自動盤は作業を効率的に行うための重要なツールです。例えば、高速で正確な加工が可能な機種を選ぶことで、生産性が向上します。

次に、信頼性も重要です。信頼性の高いメーカーから製品を選ぶことで、故障やトラブルのリスクを減らすことができます。例えば、日本のメーカーは品質に定評があります。

最後に、予算を考慮して適切な機種を選ぶことも大切です。予算内で最適な性能を持つCNC自動盤を選ぶことで、効率的な生産が可能となります。これらのポイントをしっかりとチェックして、生産性を向上させるための最適なCNC自動盤を選びましょう。

長期的な視点での選択肢

生産性を向上させるためには、適切なCNC自動盤の選択が重要です。CNC自動盤は工場の中でも重要な役割を果たし、正確で効率的な加工を可能にします。例えば、自動盤が速く正確に作業をこなすことで、生産ライン全体の効率が向上します。また、最新の自動盤は複雑な形状も加工でき、生産性を飛躍的に向上させることができます。

選ぶ際には、まず自社のニーズや製品に合った機能を持つ自動盤を選択することが重要です。例えば、高速加工が必要な場合は高速加工が可能な機種を選ぶことが大切です。さらに、信頼性やメンテナンスのしやすさも考慮することが重要です。自動盤の性能や耐久性を比較検討し、長期的な視点での選択をすることが成功のカギとなります。

購入前に確認すべき事項リスト

生産性を向上させるためには、適切なCNC自動盤の選び方が重要です。CNC自動盤は、製造業において精密な加工を可能にする重要な装置です。まず、機械の性能や精度を確認することが必要です。例えば、高精度な加工が求められる場合は、それに応じた高性能な機種を選ぶ必要があります。

次に、生産ラインに合わせた適切なサイズや形状の機種を選ぶことも重要です。生産効率を上げるためには、機械と生産ラインがシームレスに連携できることが求められます。さらに、メンテナンスのしやすさや耐久性も考慮すべきポイントです。

適切なCNC自動盤を選ぶことで、生産性の向上や製品の品質向上が期待できます。しっかりと選定を行い、生産プロセスの効率化に貢献しましょう。

まとめ

CNC自動盤は生産性の向上に大きく寄与します。CNC自動盤を選ぶ際には、機械の精度や信頼性、生産性向上効果などを重視することが重要です。自動盤の正確な位置決めや高速な切削などが、生産性向上に直結します。また、操作の容易さや保守性も選ぶ際の重要な要素となります。各種機能や性能を比較検討し、自社の生産のニーズに最も適したCNC自動盤を選ぶことが必要です。

工業用途に最適な「8尺旋盤」の性能とは?専門家が徹底解説

工業用途に欠かせない8尺旋盤とは、一体どのような性能を持っているのでしょうか?この記事では、専門家がその性能について徹底的に解説します。

工業用途において様々な要素が求められる中、8尺旋盤はどのような役割を果たしているのか気になりますよね。旋盤は、金属や木材などの素材を回転させながら加工する機械であり、その性能はその加工精度や効率性に大きな影響を与えます。

この記事では、8尺旋盤の性能に焦点を当て、その特徴や使い方について詳細に解説していきます。工業用途に最適な8尺旋盤を選ぶ際に知っておきたい情報をここでご紹介します。

はじめに:8尺旋盤の概要

8尺旋盤の基本的な特徴

8尺旋盤は、工業用途において非常に重要な機械です。この旋盤は、大型の加工作業に適しており、精密な部品の製造に欠かせません。例えば、航空機や自動車の部品製造に使用されることがあります。

8尺旋盤の性能にはいくつか重要な特徴があります。まず、高い精度を維持できることが挙げられます。これは、大型の部品でも品質を確保できるという点で重要です。さらに、長時間の連続作業にも耐えられる堅牢さを持っています。

結論として、8尺旋盤は工業用途において頼りになる機械であり、大規模な製造業にとって欠かせない存在と言えます。その高い性能と精度は、製造業界における効率的な生産を支えています。

工業用途における8尺旋盤の役割

工業用途における8尺旋盤は、産業界で非常に重要な役割を果たしています。この機械は、金属加工において精密な加工を可能にし、効率的な製造プロセスを実現します。例えば、自動車や航空宇宙産業における部品製造において、8尺旋盤は欠かせない存在です。

この機械の性能には、高精度での加工が挙げられます。例えば、金属の切削や穴開けなどの作業を素早くかつ正確に行うことが可能です。さらに、8尺旋盤は大型の部品を加工する際にも威力を発揮し、生産性を向上させます。

このように、8尺旋盤は産業界において高いニーズを持ち、製造プロセスの効率化に貢献しています。そのため、専門家からの解説や技術革新が重要となります。

旋盤の種類とそれぞれの用途

工業用途に最適な「8尺旋盤」の性能を考える上で、旋盤の種類とそれぞれの用途を把握することが重要です。例えば、8尺旋盤は大型加工に適しており、自動化された操作によって高い精度で加工が可能です。これにより、大量生産や大型部品の製造に効率的に対応できます。

さらに、8尺旋盤は航空機部品や自動車部品などの加工にも活用されています。その耐久性や安定性から、厳しい環境下での加工作業において信頼性が高いとされています。このような特性から、工業用途において8尺旋盤は広く利用されています。

したがって、工業分野で高い性能を求める際には、8尺旋盤の適切な選択と使用が重要となります。そのような面から見ても、8尺旋盤は工業用途に最適な機械と言えるでしょう。

8尺旋盤の選び方

旋盤選定のための基準

工業用途に最適な「8尺旋盤」を選ぶ際の基準は何でしょうか?

工業用途において、旋盤は非常に重要な機械です。

まず、性能面で見ると、高精度で安定した加工が可能であることが求められます。

さらに、信頼性が高く、長時間稼働しても安定した動作を続けることが重要です。

例えば、金属加工業界では、精密な部品を大量生産する際に8尺旋盤が活躍します。

このように、適切な旋盤を選ぶことで、生産性向上や品質向上につながります。

したがって、工業用途に最適な8尺旋盤を選ぶ際には、性能や信頼性を重視し、産業ニーズに合った機種を選択することが重要です。

加工物のサイズと旋盤の対応能力

工業用途に最適な「8尺旋盤」の性能を理解するためには、加工物のサイズと旋盤の対応能力を考えることが重要です。8尺旋盤は、直径8尺(約2.4メートル)までの円筒状の加工物を取り扱うことができます。この能力により、大型の部品や機械加工が可能となります。例えば、飛行機のエンジン部品や造船業で使用される船舶部品など、大きなサイズの加工に適しています。

加えて、8尺旋盤は精度と安定性が高く、長時間の連続作業にも耐える能力があります。これにより、高品質な製品を効率よく生産することが可能となります。さらに、最新のテクノロジーを取り入れたモデルでは、自動化やIoT機能を活用することで生産性を向上させています。

結論として、加工物の大型化や高精度化が求められる工業分野において、8尺旋盤は必要不可欠な存在と言えます。その性能を理解し活用することで、製造業界における生産性向上や品質向上に貢献することができるでしょう。

新品と中古旋盤のメリットとデメリット

工業用途に最適な「8尺旋盤」の性能についてご紹介します。8尺旋盤は、工業界で重要な役割を果たす機械です。まず、大きなサイズの部品を加工できるため、大規模なプロジェクトに適しています。また、精度が高く、安定した性能を提供するため、高品質な製品を製造する際に信頼できるツールとして重宝されています。

さらに、8尺旋盤は、長時間の連続稼働にも耐える頑丈さがあります。これにより、生産性を向上させることが可能です。例えば、自動車産業や航空宇宙産業など、大量生産が求められる分野で重要な役割を果たしています。

このように、8尺旋盤は工業用途において優れた性能を発揮し、製造業における生産効率向上や製品品質の向上に貢献しています。

NC旋盤の基礎知識

NC旋盤とは?基本的な機能と特徴

工業用途に最適な「8尺旋盤」の性能を知りたい方にとって、NC旋盤は重要な機械です。NC旋盤はコンピューター制御を使い、精密な作業を可能にします。例えば、自動工具交換や高度な加工ができるのが特徴です。この機械は部品製造業界で幅広く活用されており、高い精度と効率性が求められます。

さらに、8尺旋盤は大きな部品を加工するのに適しています。例えば、自動車や航空機のエンジン部品などが挙げられます。これにより、大規模な生産ラインでの使用が可能であり、製造業における生産性向上に貢献しています。

要するに、NC旋盤は工業用途において精密かつ効率的な加工を可能にする重要な装置であり、特に大型部品の製造に適しています。これらの機能と特徴により、製造業界において欠かせない存在となっています。

NC旋盤の操作方法の概要

工業用途に最適な「8尺旋盤」の性能を知ることは重要です。この技術は、精密な金属加工や製造業において不可欠です。8尺旋盤は、直径や長さが大きな部品を加工する際に効果的です。例えば、飛行機のエンジン部品や大型のプレス機械の部品などが挙げられます。この機械は高度な制御システムを備えており、精密な加工を可能にします。

さらに、8尺旋盤は自動化が進んでおり、作業効率が向上しています。これにより、生産性が向上し、製品の品質も安定します。このような技術を用いることで、日本の製造業は世界的に競争力を維持しています。工業用途において、8尺旋盤は重要な役割を果たし、その性能は製造業における生産性と品質向上に貢献しています。

NC旋盤のプログラミングと設定

工業用途に最適な「8尺旋盤」の性能を理解するためには、その特性をよく把握することが重要です。8尺旋盤は、精密な金属加工作業に適しており、円筒状や円錐形の金属部品を作成するのに使われます。この旋盤は、高い精度と安定性を提供し、大量生産にも適しています。

例えば、8尺旋盤を使用して軸受けや歯車などの部品を作成することができます。また、自動車や航空機、建設機械などの産業で広く活用されています。このように、8尺旋盤は産業界で重要な役割を果たしており、その効率性と信頼性から多くのメーカーや工場で採用されています。是非、8尺旋盤の可能性を探ってみてはいかがでしょうか。

中古NC旋盤の性能評価

中古NC旋盤を選ぶ際のチェックポイント

工業用途に最適な「8尺旋盤」の性能を知ることは重要です。この旋盤は、精密な金属加工や部品製造に欠かせない機械です。例えば、8尺旋盤は大型の加工作業に適しており、高精度な仕上げを可能とします。また、耐久性や安全性も高いため、製造業では信頼されています。

専門家によると、8尺旋盤の性能を判断する際には、加工範囲や回転精度、自動化機能などを確認することが重要です。例えば、一度に加工できる材料の大きさや重さ、加工精度が要求される製品に適しているかなどを考慮します。

そのため、工業用途において効率的かつ正確な加工を行うためには、適切な8尺旋盤を選ぶことが不可欠です。これらのポイントを押さえることで、製造業における生産性向上や品質管理の向上につながることが期待されます。

性能と状態の確認方法

「8尺旋盤」は工業用途において重要な機械です。この旋盤の性能を確認するためには、まず正確な状態を把握することが不可欠です。例えば、旋盤の各部分が適切に作動しているか、また修理やメンテナンスが必要な箇所はないかを確認することが重要です。さらに、8尺旋盤が適切に加工作業を行うための能力を持っているかどうかも確認する必要があります。

具体的な例として、ベッドの平坦度や回転精度、切削能力、およびフィーダーの正確性などが挙げられます。これらの要素を適切に確認することで、製造プロセスにおいて高品質な仕上がりを得ることができます。したがって、工業用途において「8尺旋盤」の性能と状態を適切に確認することは、生産性と品質向上につながる重要なステップです。

中古機械の信頼性とコストパフォーマンス

工業用途に最適な「8尺旋盤」の性能は、新しい機能や耐久性によって専門家の注目を集めています。この8尺旋盤は、高精度加工や効率的な生産ラインに欠かせない機械です。例えば、8尺旋盤は複雑な金属部品を精密に加工する際に優れた性能を発揮します。

また、8尺旋盤は長時間連続稼働が可能なため、大量生産にも適しています。これにより作業効率が向上し、生産性が向上する利点があります。さらに、信頼性が高く故障率が低いため、生産ラインの停止リスクを最小限に抑えることができます。

専門家の間では、8尺旋盤が工業用途において非常に重要な役割を果たしていると言われており、その高い性能と信頼性から多くの注目を集めています。

旋盤加工の精度と仕上がり

加工精度を左右する要因

工業用途において重要な役割を果たす「8尺旋盤」の性能は、加工精度に直結します。高い加工精度は製品の品質や精度を向上させるため、製造業界では欠かせない要素となっています。8尺旋盤の性能を左右する要因はさまざまありますが、最も重要なのは機械の耐久性と精度の維持です。例えば、耐久性が低い場合、加工中に機械が狂ってしまい、製品の精度が損なわれる可能性があります。

さらに、正確な加工を実現するためには、適切な切削速度や切削深さの設定も重要です。例えば、高速での切削は加工時間を短縮できますが、機械の耐久性を考えると適切なバランスが求められます。これらの要因が組み合わさり、8尺旋盤の性能が最大限活かされるのです。

仕上がりの品質を高める工夫

「8尺旋盤」とは、工業用途において非常に重要な機械です。この旋盤の性能がなぜ重要なのかを考えてみましょう。まず、この旋盤は非常に精密な加工が可能であり、製品の完成度を高めることができます。例えば、自動車部品や航空機部品などの精密加工に使用されることがあります。

さらに、8尺旋盤は長時間の作業にも耐える耐久性があります。これにより、大量生産においても安定した性能を発揮します。たとえば、大量のネジやボルトを製造する際には欠かせない機械と言えます。

総合すると、8尺旋盤の性能は製造業において品質と生産性を向上させる重要な役割を果たしています。工業用途におけるさまざまな製造プロセスにおいて、この優れた機械がどれほど不可欠かを理解することが肝要です。

旋盤加工時の一般的な問題と対策

8尺旋盤は、工業用途において非常に重要な機械です。この旋盤は、直径8尺(約2.4メートル)の円形の加工物を取り扱うことができることから、大型の部品や精密な加工が必要な製品の製造に活用されています。

一般的な問題としては、旋盤加工時に生じる振動や不均衡での歪み、加工精度の低下などが挙げられます。これらの問題に対処するためには、適切な切削速度や切削深さ、工具の選定などが重要です。また、適切な保守や点検を怠らず、必要に応じて調整を行うことも重要です。

例えば、旋盤を使用して大型の車輪やシャフトを加工する際に、正確な寸法や表面仕上げが求められます。そのため、適切な工具の選定や切削条件の最適化が欠かせません。これらの対策を講じることで、8尺旋盤を最大限に活用し、高品質な製品を効率的に生産することが可能となります。

旋盤のメンテナンスとトラブルシューティング

旋盤の定期メンテナンス手順

8尺旋盤は、工業用途において重要な機械です。この旋盤の性能を最大限に活かすためには、定期的なメンテナンスが欠かせません。まず、専門家による精密な点検が必要です。ここで、部品の磨耗や潤滑油の交換などが行われます。これにより、故障のリスクを減らすことができます。

具体例を挙げると、例えば8尺旋盤の切削精度が低下した場合、適切な調整が行われなければ、製品の品質に影響を及ぼす可能性があります。そのため、定期的なメンテナンスは生産性や製品品質の向上につながります。

要するに、8尺旋盤の性能を維持し向上させるためには、継続的なメンテナンスが欠かせないのです。これにより、安定した生産性や品質を確保することが可能となります。

旋盤のトラブルとその対処方法

8尺旋盤は工業用途で重要な機械です。例えば、旋盤のトラブルが起きた場合、すぐに対処することが必要です。例えば、切削音が異常に大きくなったり、精度が低下したりすると、機械の故障が疑われます。このような場合、まずは機械を停止させて、専門家に相談することが重要です。専門家は適切な修理方法を提案し、機械の性能を回復させることができます。工業用途では、生産の中断は大きな損失につながりますので、早めの対応が肝要です。工業用8尺旋盤の性能を保つためには、定期的な点検やメンテナンスが欠かせません。これにより、安定した生産性を維持できます。

メンテナンスによる旋盤性能の持続

工業用途において、旋盤は重要な役割を果たします。特に「8尺旋盤」は、その性能から注目を集めています。この旋盤は、精密加工や大型部品の加工に適しており、効率的な生産を可能にします。例えば、航空機部品や自動車エンジン部品などの加工に使用されています。

また、旋盤の性能を持続させるためには、適切なメンテナンスが必要です。定期的な点検や清掃、部品の交換などを行うことで、旋盤の性能劣化を防ぎ、安定した加工品質を維持することができます。それにより、製品の精度向上や生産効率の向上につながります。

つまり、工業用途において重要な「8尺旋盤」は、適切なメンテナンスによって性能を持続させ、効率的な生産を実現することができると言えます。

実践!NC旋盤の操作と設定

基本的なNC旋盤の操作手順

工業用途に最適な「8尺旋盤」の性能とは?専門家が徹底解説

工業用途において、「8尺旋盤」は非常に重要な役割を果たしています。この旋盤は大きなサイズを持ち、高い精度を実現するため、大規模な加工作業に適しています。例えば、航空機部品の製造や大型機械部品の加工に使用されます。

8尺旋盤の性能は、その堅牢さと信頼性にあります。大きな作業物をしっかりと保持し、精密な加工を可能にすることができます。また、長時間の稼働にも耐えられる耐久性が求められます。

工業用途において、生産性や品質を向上させるためには、信頼性の高い機器が不可欠です。その点で8尺旋盤は重要な役割を果たし、産業界における需要はますます高まっています。

効率的な加工のための設定テクニック

工業用途に最適な「8尺旋盤」の性能を理解するためには、その設定テクニックが重要です。例えば、切削速度や切削深さを適切に設定することで加工効率が向上します。さらに、適切な工具の選択や冷却液の使用も性能向上に繋がります。これらの設定を正しく行うことで、精度の高い加工が可能となります。

具体例としては、特定の材料に対して最適な切削速度や切削深さを設定することが挙げられます。また、異なる形状の加工物に対応するために適切な工具を選択することも重要です。これらの設定によって、生産性や加工精度が向上し、効率的な加工が可能となります。

こうした設定テクニックを理解し、正しく実践することで、「8尺旋盤」を最大限に活用し、工業用途における作業効率を高めることができます。

安全な作業環境の構築

工業用途に最適な「8尺旋盤」の性能は、作業環境の安全性を重視する点にあります。例えば、旋盤は自動的に作業を行うため、操作者の安全を確保するために最新の安全機能が必要です。このような機能には、急激な動作停止や異常な振動を検知して自動で停止することが含まれます。これにより、作業中の事故や怪我を未然に防ぐことができます。

さらに、8尺旋盤は高い精度が求められる工業用途に適しています。例えば、部品の仕上げ加工や穴あけ加工など、細かな作業を正確に行うことができます。この精密さは製品の品質向上にもつながります。

結論として、工業用途において8尺旋盤は安全性と精度の面で優れた性能を発揮し、生産性向上や作業効率化に貢献します。

まとめ:8尺旋盤を最大限に活用する

旋盤の選定から加工、メンテナンスまでの一連の流れ

工業用途で重要な役割を果たす「8尺旋盤」の性能とは一体何なのでしょうか?まず、旋盤を選定する際のポイントは、精度や耐久性、操作のしやすさなどが挙げられます。これらの要素は、効率的な加工を可能にし、製品の品質向上につながります。

例えば、8尺旋盤は大型の部品加工に適しており、自動化機能も充実しています。これにより、大量生産にも対応できます。また、メンテナンス面では、定期的な点検やオイル交換などが重要です。これにより、機械の寿命を延ばし、安定した性能を維持することができます。

総合すると、適切な8尺旋盤の選定から適切な加工、そして定期的なメンテナンスまでの一連の流れが、効率的な生産を実現し、工業用途において重要な役割を果たしています。

8尺旋盤における今後の展望と技術革新

工業用途に最適な「8尺旋盤」は、工業プロセスにおける重要な役割を果たしています。これらの旋盤は、精密な金属加工や製造業で広く使用されています。例えば、車のエンジンパーツや航空機の部品など、さまざまな製品の製造に欠かせない機械です。

最近の技術革新により、8尺旋盤はより効率的で精密な加工が可能となりました。自動化された制御システムや高度なソフトウェアによって、作業効率が向上し、品質管理も強化されています。

今後もさらなる技術革新が期待され、工業用途においてますます重要性を増すであろう8尺旋盤。製造業界において、これらの機械がさらなる進化を遂げることで、生産性向上や新たな製品開発への貢献が期待されています。

まとめ

工業用途において、最適な「8尺旋盤」は高い性能を持っています。これは、大型の加工作業に適しており、高精度な加工が可能となっています。また、耐久性にも優れており、長期間安定した作業が行えます。専門家による徹底解説によって、その性能や適切な使用方法が理解でき、工業用途での効果的な活用が期待できます。

CNC自動盤とは?産業用ロボットとの違いを詳しく解説

CNC自動盤とは、産業用ロボットとどのように異なるのでしょうか?これらのキーワードに関心を持っている方々にとって、この記事は重要な情報を提供するでしょう。

CNC(Computer Numerical Control)自動盤は、工業製品の製造において革新的な技術として広く利用されています。一方、産業用ロボットは、製造プロセスにおける自動化を担う役割を果たしています。この記事では、CNC自動盤と産業用ロボットの違いに焦点を当て、それぞれの機能や利点について詳しく解説します。CNC自動盤の仕組みや利用方法、産業用ロボットとの比較など、この分野に興味を持つ方々にとって貴重な情報が含まれています。ご一緒に探求しましょう。

CNC自動盤とは?

CNC自動盤の基本概念

CNC自動盤は、コンピュータ制御を用いて自動的に加工を行う装置のことです。産業界では、金属加工や木工など様々な分野で利用されています。CNC自動盤は、産業用ロボットとは異なり、主に材料を切削する目的で使用されます。例えば、自動車部品の製造工程や航空機部品の加工などで活躍しています。

CNC自動盤は、事前にプログラムされた設計図に基づいて精密な加工作業を行うため、高い精度と安定性が求められます。そのため、製造業界ではCNC自動盤の導入が進んでいます。これにより、人間の手では難しい微細な加工や複雑な形状の加工が可能となり、生産性の向上につながるとされています。

産業界では、CNC自動盤の進化が今後ますます期待されており、その技術革新が製造業に革命をもたらす可能性があります。

CNC自動盤の歴史と発展

CNC自動盤は、数値制御技術を用いて加工作業を自動化する装置です。産業用ロボットとは異なり、CNC自動盤は主に金属やプラスチックなどの素材を切削加工するために使われます。この装置は、過去に比べて精度や効率が向上し、製造業に革新をもたらしています。

CNC自動盤の歴史は古く、コンピュータ技術の進化とともに発展してきました。数値制御技術の導入により、作業の精度が向上し、生産性が向上しました。例えば、自動車産業では、部品の加工にCNC自動盤を活用しており、高精度な部品の製造が可能となっています。

産業界では、CNC自動盤の重要性がますます高まっていると言えるでしょう。技術革新によって、製造プロセスが効率化され、生産性が向上する一方で、人手不足の解消にも寄与しています。このように、CNC自動盤は製造業において欠かせない存在となっています。

CNC自動盤の主な特徴と機能

CNC自動盤は、産業界で重要な役割を果たしています。この機械は、コンピュータ制御によって精密な加工が可能であり、生産性と品質の向上に貢献しています。産業用ロボットとの違いは、CNC自動盤が主に加工作業に特化している点です。

CNC自動盤は、自動車産業や航空宇宙産業などで使用されており、金属やプラスチックなどの素材を加工する際に重宝されています。例えば、エンジン部品や航空機の部品の製造に広く活用されています。

このように、CNC自動盤は精密で効率的な加工作業を可能にし、産業の発展に大きく貢献しています。そのため、技術の進化と共に今後もさらなる発展が期待されています。

CNC工作機械の操作方法

基本的な使い方とプログラミング

CNC自動盤は、工業用の機械で、産業用ロボットとは異なる重要な違いがあります。CNC(コンピュータ数値制御)自動盤は、事前にプログラムされた指示に基づいて工作物を切削や加工する機械です。一方、産業用ロボットは、人間の作業を代替する目的で自動化されたプログラミングを使用してさまざまな作業を実行します。

CNC自動盤は、金属やプラスチックなどの素材を精密に加工する際に使用されます。例えば、自動車部品や航空機部品の製造に広く活用されています。一方、産業用ロボットは、組み立てや検査など、多様な作業を行います。

要するに、CNC自動盤は主に加工作業に特化しており、一方の産業用ロボットは幅広い作業を自動化することを目的としています。このように、それぞれの機械が異なる役割を果たし、産業界において重要な役割を果たしています。

CNC自動盤のセットアップ手順

CNC自動盤は、産業分野で重要な役割を果たす機械です。そこで、CNC自動盤のセットアップ手順について解説します。まず、CNC自動盤を使用する際には、正確な設定が必要です。機械を正しくセットアップすることで、精密な加工作業が可能となります。

では、具体的な手順を見ていきましょう。まず、作業領域を確保し、機械の電源を入れます。次に、加工する素材やツールを適切にセットし、加工条件をプログラムします。そして、加工の開始前に必ず安全性を確保しましょう。これらの手順を遵守することで、効率的かつ安全な加工作業が可能となります。

CNC自動盤は、産業用ロボットとは異なる独自の機能を持ちます。そのため、正確なセットアップ手順を確実に実行することが重要です。このような工程を踏むことで、生産性の向上や加工精度の向上が期待できます。

安全な操作のためのポイント

CNC自動盤は、産業界で重要な役割を果たしています。産業用ロボットとの違いを理解するためには、CNC自動盤が工作機械の一部であることを知ることが重要です。CNCとは、コンピュータ数値制御の略で、プログラムによって工作機械を制御する技術です。一方、産業用ロボットは、自律的に動作する機械であり、繰り返し作業や危険な作業を担当します。

CNC自動盤は、精密な加工や複雑な形状の加工を行う際に優れた性能を発揮します。例えば、自動車産業では、エンジン部品や歯車などの精密加工にCNC自動盤が活用されています。一方、産業用ロボットは、組み立てや搬送などの作業に活躍します。

要するに、CNC自動盤は工作機械を制御する技術であり、産業用ロボットは自律的な動作を行う機械です。両者は異なる役割を果たしており、産業界においてそれぞれ重要な存在となっています。

産業用ロボットとCNC自動盤の違い

概念と機能の比較

CNC自動盤は、産業界で重要な役割を果たしています。産業用ロボットと異なる点を理解するためには、CNC自動盤の概念と機能を詳しく見ていく必要があります。

まず、CNC自動盤はコンピューター制御を使用して工具を操作し、材料を削る、穴を開けるなどの作業を自動的に行います。一方、産業用ロボットは物体を移動させるために使用される機械です。

例えば、自動車製造業では、CNC自動盤がエンジン部品を精密に加工するのに使用され、産業用ロボットは車体を組み立てる際に使われます。このように、CNC自動盤と産業用ロボットは異なる作業を行うため、両者の役割と機能を正しく理解することが重要です。

適用分野と使用シーンの違い

CNC自動盤と産業用ロボット、どちらも工業製品の中で重要な役割を果たしていますが、その適用分野と使用シーンには大きな違いがあります。CNC自動盤は、主に金属や合金を削るための工作機械であり、精密な加工が求められる産業で広く利用されています。逆に産業用ロボットは、自動化や生産ラインでの作業支援に特化しており、製造業全般で幅広く活躍しています。

例えば、自動車製造業では、CNC自動盤がエンジン部品などの精密な部品加工に使用される一方、産業用ロボットは組み立て作業や塗装などの作業を効率的に行います。このように、CNC自動盤と産業用ロボットは異なる特性を持ちながら、製造業界で重要な役割を果たしています。

効率化と生産性向上における役割

CNC自動盤は、産業界において効率化と生産性向上に大きな役割を果たしています。産業用ロボットとの違いは、CNC自動盤が主に工作機械に使用される点です。例えば、金属や木材を切削加工する際に、CNC自動盤は事前にプログラムされた指示に従い、高い精度で加工を行います。

この精度と効率性により、製品の品質が向上し、生産性が高まるという利点があります。産業用ロボットは、より広範囲の作業に使用される傾向がありますが、CNC自動盤は特定の加工作業に特化しており、その分野での効率化に貢献しています。

したがって、CNC自動盤は工業製品の製造業界において欠かせない存在であり、生産性向上に寄与しています。

産業用ロボットの導入費用と効果

導入にかかる初期費用と運用コスト

CNC自動盤は、産業用ロボットとは異なる機能を持つ装置です。産業用ロボットが主に物体を移動させるのに対し、CNC自動盤は工作機械を制御し、精密な加工を行います。例えば、自動車産業では、エンジン部品や車体の製造にCNC自動盤が活躍しています。

CNC自動盤の利点は、精密な加工が可能であることです。プログラムに従って自動的に作業を行うため、高い精度で製品を生産することができます。これにより、効率的な生産が可能となり、製品の品質向上にもつながります。

逆に、CNC自動盤の導入には初期費用や運用コストがかかる点もあります。しかし、製造業において精密な加工や高品質な製品を求める場合には、CNC自動盤は欠かせない装置となるでしょう。

ROI (投資収益率) の見積もり方

CNC自動盤は、産業界で重要な役割を果たしています。産業用ロボットとの違いを理解することは、機械加工における基本を理解する上で重要です。CNC自動盤は、コンピュータ数値制御技術を活用して、材料を削り出す工程を自動化する機械です。一方、産業用ロボットは、物体をつかんだり移動させたりする作業に特化しています。

CNC自動盤は、複雑な形状や高精度な加工が必要な部品を効率的に製造するのに適しています。例えば、自動車産業では、エンジン部品や歯車などの精密な加工にCNC自動盤が広く活用されています。産業用ロボットは、組み立てや梱包などの作業に活躍します。

産業界において、CNC自動盤と産業用ロボットは互い補完しあう存在と言えます。そして、これらの技術が進化することで、製造業の生産性向上や製品の品質向上に貢献しています。

産業用ロボット導入の成功事例

CNC自動盤は、産業の中で重要な役割を果たしています。産業用ロボットとの違いを解説いたします。

まず、CNC自動盤は、コンピューター制御によって精密な加工を行う機械です。一方、産業用ロボットは、作業を自動化するための多目的な装置です。CNC自動盤は、金属やプラスチックなどの原料を削り出して製品を作り出すのに対し、産業用ロボットは組み立てや運搬などの作業を行います。

たとえば、自動車産業では、CNC自動盤がエンジン部品やカーボディの精密加工に活躍しています。一方、産業用ロボットは、車両組み立て工程での部品の取り扱いや溶接作業などを行っています。

要するに、CNC自動盤は製造工程における加工作業を効率化し、産業用ロボットは作業の自動化を支援する役割を果たしているのです。

工作機械の種類と選び方

工作機械の分類と特性

CNC自動盤は、産業界で重要な役割を果たしています。産業用ロボットとは異なり、CNC自動盤は主に金属やプラスチックなどの素材を削るために使われます。CNC(Computer Numerical Control)はコンピュータ制御を意味し、自動盤はこの技術を用いて素材を加工します。

CNC自動盤は精密な加工が可能であり、例えば航空機部品や自動車部品の製造に広く活用されています。この技術の進化により、製品の品質向上と生産性の向上が実現されています。

産業用ロボットとの違いは、CNC自動盤が素材を削る加工に特化している点です。産業用ロボットは様々な作業を行うことができますが、CNC自動盤は主に精密な削り加工に使用されることに特徴があります。このように、CNC自動盤は製造業において欠かせない存在となっています。

ビジネスニーズに合わせた選定基準

CNC自動盤とは、産業用ロボットとは異なる重要な機器です。CNC自動盤は、コンピュータ数値制御(Computer Numerical Control)技術を用いて金属加工や木工などの加工作業を自動的に行う機械です。この技術により、高い精度で素材を切削したり形状加工したりすることが可能となります。

産業用ロボットは物を動かす作業に主に使用されますが、CNC自動盤は特定の形状や寸法に加工する作業に特化しています。例えば、自動車の部品や航空機の部品を作る際にCNC自動盤が活躍します。

そのため、CNC自動盤は製造業において非常に重要な役割を果たしており、産業界において欠かせない存在となっています。

予算と性能のバランスの取り方

CNC自動盤とは、産業で使用される重要な機械装置です。CNCはコンピューター制御数値制御の略称で、自動盤は工作機械の一種です。産業用ロボットとの違いは、自動盤が主に加工作業に特化している点です。例えば、金属やプラスチックなどの素材を所定の形に切削したり穴を開けたりする際に活躍します。

自動盤はプログラムに基づいて精密な加工を行い、作業の正確性と効率性を高めます。これに対して、産業用ロボットは広範囲の作業を柔軟にこなすことができます。例えば、製品の組み立てや梱包作業に活用されます。

要するに、CNC自動盤は工業製品の加工に特化し、精密さと効率性を重視しています。一方、産業用ロボットは多様な作業をカバーし、柔軟性が求められる場面で活躍します。

NC旋盤とCNC旋盤の違い

NC旋盤とCNC旋盤の技術的差異

CNC自動盤とは、コンピュータ制御によって加工を行う機械の一種です。産業用ロボットとの違いは、主に用途にあります。CNC自動盤は、金属やプラスチックなどの素材を切削加工して加工物を作り出すのに使われます。これに対して、産業用ロボットは、物を運んだり組み立てたりする工程で使用されます。

例えば、自動車産業では、CNC自動盤がエンジン部品などの精密な加工に使用されます。一方、産業用ロボットは、自動車の組み立てラインでボディパネルを運搬したり、溶接作業を行ったりします。

つまり、CNC自動盤は加工作業に特化しており、高精度な加工が求められる場面で活躍します。一方、産業用ロボットは物を運んだり組み立てたりする作業に活用される点で異なります。これらの違いを理解することで、それぞれの適切な使用方法を見極めることが重要です。

各旋盤の利点と制限

CNC自動盤と産業用ロボットは、両者ともに製造業において重要な役割を果たしていますが、それぞれ異なる特徴を持っています。CNC自動盤はコンピュータ制御により精密加工を可能とし、製品の生産性や品質向上に貢献します。一方、産業用ロボットは、単純で繰り返しの作業を効率的に行うことが得意で、生産ラインの自動化に欠かせません。

例えば、自動車産業では、CNC自動盤がエンジン部品の精密加工に活躍し、産業用ロボットが組み立てや塗装作業を効率的に行います。このように、両者はお互い補完しあいながら製造プロセスをサポートしています。産業の進化とともに、CNC自動盤と産業用ロボットの両方がますます重要性を増していくことでしょう。

適切な旋盤の選択基準と使い分け方

CNC自動盤は、産業界で重要な役割を果たしています。産業用ロボットとの違いを理解することは、効果的な機械装置の選択において重要です。CNC自動盤は、コンピュータ制御を利用して精密な加工を行うことができます。これに対して産業用ロボットは、作業を自動化することに特化しています。

CNC自動盤は、自動車産業や航空産業などで幅広く使用されており、複雑な部品の製造に適しています。例えば、車のエンジン部品や航空機の構造部品などが挙げられます。一方、産業用ロボットは、組み立て作業や運搬作業などに活用されています。

適切な旋盤の選択基準を把握し、CNC自動盤と産業用ロボットを使い分けることで、効率的な生産が可能となります。そのため、産業界における機械装置の選択は、産業活動の効率向上につながる重要な要素と言えるでしょう。

産業用ロボットの導入による効率化

自動化による生産プロセスの最適化

CNC自動盤とは、産業用ロボットとは異なる装置です。CNC自動盤は、コンピュータ制御によって加工作業を行う機械であり、工作物を精密に加工することが可能です。産業用ロボットとの違いは、CNC自動盤は主に工作物の切削や穴あけなどの加工に使用されるのに対し、産業用ロボットは物体の移動や組み立てなどの作業に使用されます。

CNC自動盤の具体例として、自動車産業では車体パーツやエンジン部品の加工に広く利用されています。これにより、生産性が向上し、品質管理もより厳密に行えるメリットがあります。産業用ロボットと比較すると、CNC自動盤は特定の加工作業に特化しており、高精度な加工が求められる場面で活躍しています。

以上、CNC自動盤と産業用ロボットの違いについて詳しく解説しました。

労働力不足の解消とコスト削減

CNC自動盤は、産業界で労働力不足の解消やコスト削減に貢献しています。産業用ロボットとの大きな違いは、制御方法にあります。CNC自動盤はコンピュータープログラムで制御される精密な加工機械であり、高い精度で加工作業を行います。これにより、同じ品質の製品を短時間で大量生産することが可能となります。

産業界では、自動化や効率化が求められる中、CNC自動盤は重要な存在となっています。例えば、自動車産業では、複雑な部品を正確に加工する際にCNC自動盤が活躍しています。また、航空宇宙産業や医療機器産業でも同様に利用されています。

結果として、CNC自動盤の導入により生産性が向上し、労働力不足やコスト削減につながっています。今後も日本の産業界において、CNC自動盤の重要性はますます高まっていくことが期待されます。

長期的な生産性向上への影響と計画立案

CNC自動盤は、産業用ロボットとは異なる重要な機械です。CNC自動盤はコンピューター制御される機械で、精密な金属加工を行うことができます。産業用ロボットは物を掴んだり移動させたりする作業に使われるのに対し、CNC自動盤は削る、穴をあける、形を整えるなどの加工作業に特化しています。

CNC自動盤は製造業において生産性を向上させる重要な役割を果たしています。例えば、大量の同じ部品を精密に加工する際、CNC自動盤を使用することで作業効率を高めることができます。また、人間が行うことが難しい微細な加工や複雑な形状の加工も精確に行うことができます。

このように、CNC自動盤は製造業において非常に重要な役割を果たしており、生産性向上に貢献しています。

まとめ

CNC自動盤は産業用ロボットとは異なる概念を持ちます。産業用ロボットはプログラミングによって自律的に動作する装置であるのに対し、CNC自動盤はコンピュータ数値制御によって工作機械を制御し、自動的な加工を行う装置です。両者はそれぞれ異なる業務領域で使用され、その目的や機能も異なります。CNC自動盤は工作機械における精密な加工において重要な役割を果たしており、産業用ロボットとは異なる技術として位置づけられています。

技術者必見!CNC自動旋盤のプログラミングテクニック

技術者の皆さん、CNC自動旋盤のプログラミングにお悩みではありませんか?新しい技術やテクニックを取り入れることは、常に業界で競争力を維持するための重要な要素です。それに関連して、この記事はあなたにとって非常に役立つ情報を提供します。CNC自動旋盤のプログラミングテクニックについて詳しく解説します。業務効率を向上させ、生産性を高める方法について知りたいと思っているのであれば、この記事を読むべきです。技術者の皆さん、ワクワクしながら新しいスキルを獲得したいと考えている方々にぜひお勧めしたい内容です。

CNC自動旋盤とは:基礎から学ぶNC加工

CNC自動旋盤の基本概念

CNC自動旋盤は、精密な加工作業を自動化する機械です。プログラミングする際には、基本概念を理解することが重要です。自動旋盤は、素材を回転させながら切削加工を行うため、正確な加工が可能です。

その理由として、CNC自動旋盤は高い精度で作業を行うことができるからです。例えば、金属部品の加工において、微細な加工が要求される場面で重宝されています。さらに、プログラミング技術を駆使すれば、複雑な形状の加工も可能となります。

このように、CNC自動旋盤は精密加工が必要な産業分野において不可欠な存在となっています。プログラミング技術を磨き、効率的に操作することで、生産性向上や品質向上につながることが期待されています。

NCプログラミングの役割とは

CNC自動旋盤のプログラミングは、製造業における重要な技術です。NCプログラミングは、工作機械に加工の指示を与えるためのコンピュータプログラムを作成することを指します。このプログラミングにより、高精度で効率的な加工が可能となります。

NCプログラミングの役割は、製造プロセスを効率化し、生産性を向上させることにあります。例えば、特定の形状や寸法の部品を大量生産する際に、NCプログラミングを活用することで作業時間の短縮や加工精度の向上が期待できます。さらに、複雑な形状の加工や細かい加工も可能となります。

したがって、CNC自動旋盤のプログラミングテクニックを習得することは、製造業界での競争力を高める上で不可欠です。技術者は、最新のNCプログラミング技術を取り入れることで、生産性を向上させると共に、製品の品質向上にも貢献することができます。

CNC自動旋盤の機能と種類

CNC自動旋盤は、工業製品の製造で重要な役割を果たしています。この機械は、コンピューター制御を利用して精密な加工を可能にします。さまざまな種類のCNC自動旋盤が存在し、それぞれ異なる機能を持っています。

現代の製造業では、精度が求められるため、CNC自動旋盤の需要が高まっています。例えば、自動車産業では、エンジン部品や車体部品の製造にCNC自動旋盤が利用されています。これにより、高精度かつ効率的な生産が可能となります。

さらに、航空宇宙産業や医療機器産業でもCNC自動旋盤が重要な役割を果たしています。これらの産業では、厳密な規格に適合した部品が求められるため、CNC自動旋盤の精密加工技術が不可欠です。

CNC自動旋盤の機能と種類を理解することで、効率的な製造プロセスを実現し、製品の品質向上に貢献することができます。

NC旋盤加工の市場での位置づけ

CNC自動旋盤のプログラミングテクニックについて解説します。近年、NC旋盤加工の市場において、その重要性がますます高まっています。例えば、自動車産業や航空宇宙産業など、様々な産業でCNC自動旋盤が活躍しています。これは、高精度で効率的な加工が可能であり、生産性向上に貢献しているからです。

CNC自動旋盤のプログラミングには、正確な計測や作業手順が必要です。例えば、特定の形状や寸法に合わせた切削プロセスを正確に設定することが重要です。さらに、材料の特性や加工条件によってプログラムを最適化する必要があります。

したがって、CNC自動旋盤のプログラミング技術を習得することは、産業界での競争力を高める重要な要素となっています。技術者の皆さんは、このテクニックを習得し、自己をさらに向上させることで、市場での存在感を高めることができます。

NC旋盤プログラム入門

NCプログラミング基礎の理解

CNC自動旋盤のプログラムは、技術者にとって重要なスキルとなっています。NCプログラミングの基礎を理解することがポイントです。

まず、NCプログラムは旋盤の動作を制御するために使用されます。例えば、金属を削る際の切削速度や切削量を指示することができます。

理解を助ける具体的な例を挙げると、特定の直径の部品を作成する際に、旋盤の回転速度や切削深さをプログラムで設定することが重要です。これにより、高精度で効率的な加工が可能となります。

NCプログラミングのテクニックをマスターすることで、生産性が向上し、製品の品質も向上します。技術者にとって、CNC自動旋盤のプログラミングは欠かせないスキルと言えるでしょう。

プログラムが難しく感じる理由とその対処法

CNC自動旋盤のプログラミングは、技術者にとって重要なスキルです。しかし、プログラム作成が難しく感じる理由は何でしょうか?一つの理由は、正確さと細かさが求められることです。例えば、工具の位置や切削速度など細かい指示が必要です。

さらに、複雑な形状を持つ部品の加工では、幾何学的な知識も必要とされます。例えば、円形の加工よりも、歯車のような複雑な形状を加工する際には、数学的な計算が必要となります。

このような理由から、CNC自動旋盤のプログラミングは難しいと感じるかもしれませんが、実際に操作してみることで理解が深まります。継続的なトレーニングや経験を積むことで、プログラミングのテクニックも向上し、より効率的な加工が可能となるでしょう。

NCプログラムの基本的な流れ

CNC自動旋盤のプログラミングは、技術者にとって重要なスキルです。NCプログラムの基本的な流れを理解することで効率的に作業を進めることができます。最初に、加工したい部品のデザインや形状を理解しましょう。次に、その情報を元にプログラムを作成します。プログラミングには正確さが求められるため、細部にまで注意を払いましょう。

例えば、特定の部品を加工する場合、CNC自動旋盤のプログラミングでは、加工する形状や寸法、工具の選択など細かい設定が必要です。これらを正確にプログラムに反映させることが重要です。最後に、プログラムを機械に読み込み、加工作業を開始します。

このように、NCプログラムの基本的な流れを把握することで、高品質な部品を効率的に加工することが可能となります。技術者にとって必見のテクニックと言えるでしょう。

プログラミング言語とコードの基本理解

CNC自動旋盤のプログラミングテクニックにおいて、基本的な理解が欠かせません。まず、プログラミング言語とコードの基本を理解することが重要です。CNC(Computer Numerical Control)は、コンピュータを使用して旋盤を制御する技術です。このため、プログラミング言語を使って旋盤の動作を指示します。例えば、GコードやMコードなどがよく使われます。

プログラミングをする際には、正確な数値や動作を指定することが必要です。具体的な例を挙げると、旋削加工時には切削速度や回転数、加工深さなどをプログラムによって設定します。このように、細かな設定をしっかりと行うことで、正確な加工が可能となります。

要するに、CNC自動旋盤のプログラミングでは、プログラミング言語とコードの基本を理解し、正確な指示を行うことが重要です。これらをマスターすることで、効率的な加工が可能となります。

NC加工の基礎知識

加工可能な材料とその特性

CNC自動旋盤のプログラミングテクニックにおいて重要な要素の一つは、加工可能な材料とその特性です。CNC自動旋盤は、金属やプラスチックなどさまざまな材料を加工することができます。例えば、アルミニウムは軽量で強度があり、CNC加工に適しています。一方、鋼鉄は耐久性が高く、機械加工にも適しています。これらの特性を理解することで、適切な工具や切削速度を設定し、効率的に加工を行うことができます。さらに、材料ごとの適切な刃の選択や冷却方法の最適化も重要です。加工可能な材料を理解し、その特性に合わせたプログラミングを行うことで、高品質な加工製品を生み出すことができるでしょう。

カッティングツールの選定と使用法

CNC自動旋盤のプログラミングテクニックは、技術者にとって必見の重要な要素です。CNC(コンピュータ数値制御)自動旋盤は、加工業界で広く使用されており、効率的な加工を可能にします。適切なカッティングツールの選定と使用法は、正確な加工品質や生産性を確保する上で不可欠です。

まず、適切なカッティングツールを選ぶ際には、加工素材や形状、加工条件などを考慮することが重要です。例えば、硬度の高い素材を加工する場合は耐摩耗性に優れたツールを選ぶ必要があります。さらに、適切な回転数や送り速度を設定し、正確なプログラミングを行うことで、効率的な加工が可能となります。

このように、CNC自動旋盤のプログラミングテクニックをマスターすることで、高品質な加工製品を効率的に生産することができます。技術者の皆さんは、カッティングツールの選定と使用法をしっかりと把握し、最良の加工結果を目指して取り組んでください。

切削条件の基礎

CNC自動旋盤のプログラミングは、切削条件の基礎を理解することが重要です。切削条件とは、材料の種類や硬度、加工する形状によって異なる工具の適切な使用条件を指します。例えば、硬い鋼を加工する際は回転数や送り速度を適切に設定する必要があります。このような適切な切削条件を設定することで、加工精度や加工効率を向上させることができます。

さらに、切削条件の基礎を理解することで、工具の寿命を延ばしたり、加工時の振動や切れ端の発生を抑えることも可能です。例えば、適切な刃先形状や冷却方法を選択することで、工具の摩耗を抑えることができます。

したがって、CNC自動旋盤のプログラミングを行う際には、切削条件の基礎を理解し、適切な設定を行うことが重要です。これにより、効率的な加工が可能となり、作業効率の向上につながります。

作業前の準備と安全管理

CNC自動旋盤のプログラミングテクニックでは、作業前の準備と安全管理が非常に重要です。自動旋盤を使用する際には、まず周囲の安全を確保することが必要です。例えば、作業スペースを整理し、急な障害物がないことを確認します。さらに、適切な作業服や保護具を着用し、怪我や事故を防ぐための対策を講じます。

作業前にはプログラムを詳細に確認し、設定された動作が適切かどうかを確認します。プログラムのミスや誤りがあると、機械の誤作動や危険が生じる可能性がありますので、慎重に作業を進めることが重要です。

以上の準備と安全管理を徹底することで、CNC自動旋盤のプログラミング作業を安全かつ効果的に行うことができます。

NC旋盤加工の方法とテクニック

効率的な加工プランの立て方

CNC自動旋盤のプログラミングテクニックを効率的に行うためには、加工プランをしっかり立てることが重要です。まず、加工する部品の設計図や仕様をよく理解しましょう。次に、加工する材料や工具の選定を行い、正確な切削条件を設定します。これにより、加工中のトラブルを最小限に抑えることができます。

さらに、プログラムを作成する際には、切削経路を最適化することが大切です。無駄な動きを省くことで加工時間を短縮し、生産性を向上させることができます。例えば、角加工や穴加工の順番を工夫することで、ツールの交換回数を減らすことができます。

以上のポイントを押さえることで、CNC自動旋盤のプログラミング作業を効果的に行うことができます。

精度を高めるためのプログラミングテクニック

CNC自動旋盤のプログラミングテクニックをマスターすることは、技術者にとって重要です。高い精度を実現するためには、プログラムを効果的に作成する必要があります。例えば、切削速度や切削深さなどのパラメータを正確に設定することが重要です。加えて、工具の選択や加工条件の最適化も精度向上に欠かせません。

プログラミングにおいて具体的な例を挙げると、特定の部品の加工において適切な工具パスを設定することが挙げられます。さらに、工程ごとのフィードレートやスピンドル速度を工夫することで、加工精度を向上させることが可能です。

以上のようなテクニックを習得することで、CNC自動旋盤のプログラミングにおいて高い精度を実現し、効率的な加工が可能となります。

トラブルシューティングと最適化

CNC自動旋盤のプログラミングテクニックを磨きたい技術者必見!CNC自動旋盤は、精密な加工を可能にする重要な機械です。プログラムのトラブルシューティングをしっかり行うことが、効率的な加工につながります。

まずは、プログラム作成時に正確なコードを記述することが重要です。間違った指示は機械の動作に影響を与えるため、細かい部分も見逃さずに確認しましょう。例えば、同じ作業を繰り返す際にはループ処理を使うことで効率的にプログラムを組むことができます。

さらに、加工条件や材料に合わせて最適な切削パラメータを設定することも重要です。例えば、回転速度や進行速度を適切に調整することで、加工精度や加工時間を最適化することができます。

これらのテクニックをマスターすることで、CNC自動旋盤のプログラミングにおけるスキルを向上させ、より効率的な加工が可能となります。

特殊な加工方法の解説

CNC自動旋盤のプログラミングテクニックは技術者にとって必見です。CNC自動旋盤は、精密な加工を可能にする最先端の機械です。プログラミングによって、金属やプラスチックなどの素材を正確に加工できます。

このテクニックの重要性は、製品の品質と生産性の向上につながります。例えば、自動車や航空機の部品製造において、CNC自動旋盤のプログラミング技術は欠かせません。正確なプログラムを組むことで、高精度な部品を効率的に製造することができます。

さらに、CNC自動旋盤のプログラミングテクニックを習得することで、製造業での競争力を強化することができます。今後ますます需要が高まる産業分野において、この技術を身につけることは重要です。技術者の皆さんにとって、CNC自動旋盤のプログラミングテクニックは必要不可欠なスキルと言えるでしょう。

NCプログラム作成の即戦力化

NCプログラムの作成スピードを上げる方法

CNC自動旋盤のプログラミングテクニックは技術者にとって必見です。旋盤作業は精度と効率が重要であり、NCプログラムの作成スピードを上げる方法を知ることは極めて重要です。

まず、理由として、プログラミングテクニックを熟知することが生産性向上につながるからです。例えば、作業のスムーズさや素材の最適な活用が可能となります。そのため、プログラミング技術を磨くことは、作業効率を向上させる効果があります。

具体的な例を挙げると、同じ作業を繰り返す際にマクロ機能を活用することで、時間の短縮やミスの軽減が可能となります。さらに、旋盤の特性や素材に応じた最適な工具選択も重要です。

したがって、CNC自動旋盤のプログラミングテクニックを習得し、効率的な作業を実現することで、生産性向上や品質向上につながることが期待されます。

実践的なプログラミングスキルの習得

CNC自動旋盤のプログラミングは、技術者にとって重要なスキルです。このスキルを習得することで、製造業における効率的な加工や生産性の向上が期待されます。

まず、CNC自動旋盤のプログラミングをマスターする理由は、精密な加工が可能となるからです。例えば、特定の形状や寸法を正確に加工する際に、機械に正しい指示を与えることが重要です。

具体例として、材料を適切に固定し、適切な工具や速度を設定することで、高品質な製品を生産できます。また、プログラミングによって作業時間を短縮し、生産性を向上させることも可能です。

したがって、CNC自動旋盤のプログラミングテクニックを習得することで、製造プロセスの効率化や品質向上に貢献することができます。

シミュレーションソフトウェアの活用

CNC自動旋盤のプログラミングテクニックは、技術者にとって重要な要素です。CNC自動旋盤は、精密な部品加工に欠かせない装置であり、正確なプログラミングが必要です。

まず、正確な寸法や形状を理解し、プログラムに反映させることが重要です。コードの詳細を確認し、加工過程での誤差を最小限に抑えることができます。また、材料の種類や切削条件に応じて適切なプログラムを作成することもポイントです。

例えば、回転部品の加工では、切削速度や切削深さを適切に設定することが重要です。さらに、複雑な形状の部品を加工する際には、複数の工程を組み合わせたプログラムを作成することが効果的です。

CNC自動旋盤のプログラミングテクニックをマスターすることで、効率的な部品加工が可能となり、製品の品質向上にもつながります。技術者にとって必見の情報と言えるでしょう。

継続的なスキルアップとキャリア形成

CNC自動旋盤のプログラミングテクニックは、技術者にとって必見の内容です。継続的なスキルアップとキャリア形成において、CNC自動旋盤のプログラミングは重要な要素となります。最新のテクニックを習得することで、自動旋盤の効率性や精度を向上させることができます。

その理由は、この技術をマスターすることで製造業界での競争力を高めることができるからです。たとえば、部品加工の際にプログラミング技術を駆使すれば、生産性を向上させることができます。さらに、ミスのリスクを低減し、製品の品質向上にもつながります。

具体的な例として、自動車業界ではCNC自動旋盤のプログラミング技術を活用し、高精度な部品加工を実現しています。このように、技術者がCNC自動旋盤のプログラミングテクニックを習得することは、キャリアの発展につながる重要なステップと言えるでしょう。

CNC自動旋盤プログラミングの応用

複雑な形状の加工プログラミング

CNC自動旋盤のプログラミングは、複雑な形状の加工に欠かせません。特に日本では、精密加工が求められる産業が多いため、技術者にとって重要なスキルです。例えば、自動車部品や航空機部品の製造などがあります。

CNC自動旋盤を使って複雑な形状を加工する際、正確なプログラミングが必要です。例えば、特定の角度や曲線を正確に加工するためには、プログラムの設定が重要です。不適切なプログラム設定は製品の品質に影響を与える可能性があります。

したがって、CNC自動旋盤のプログラミングテクニックを習得することは技術者にとって不可欠です。適切なプログラミングスキルを持つことで、精密加工製品の品質向上や生産効率の向上につながります。

多軸制御のプログラミングテクニック

CNC自動旋盤のプログラミングテクニックは技術者にとって重要です。CNCはコンピュータ数値制御の略で、自動旋盤は加工機械の一種です。この技術を使うことで、精密な加工作業が可能となります。例えば、複雑な部品や部品の量産などに活用されています。

CNC自動旋盤のプログラミングでは、複数の軸を制御するテクニックが重要です。これにより、複雑な形状や加工が可能となります。技術者は、材料の種類や加工方法に合わせてプログラムを作成し、機械が正確に動作するようにします。

このような技術を習得することで、製造業や加工業などさまざまな分野で活躍することができます。工業界において、CNC自動旋盤のプログラミング技術を習得することは、今後ますます重要となるでしょう。

自動化と生産性向上のためのプログラミング

CNC自動旋盤のプログラミングテクニックは、技術者にとって重要です。CNC自動旋盤は自動化と生産性向上に大きく貢献します。プログラミングテクニックをマスターすることで、より効率的に加工作業を行うことが可能となります。

その理由は、例えば、プログラムを適切に作成することで加工精度が向上し、時間の節約にもつながります。具体的な例を挙げると、複雑な形状を持つ部品の加工や高精度加工などにおいて、CNC自動旋盤のプログラミングテクニックが重要な役割を果たします。