加工技術 column

「旋盤初心者必見!Rバイトを利用した加工テクニックとコツ」

旋盤という技術を始めようと考えているけれど、どう始めればいいか迷っている方、必見です!Rバイトを利用した加工テクニックとコツについてご紹介します。

旋盤は、素材を回転させながら切削加工を行う加工技術であり、その中でもRバイトは非常に重要なツールの一つです。この記事では、旋盤初心者向けに、Rバイトの効果的な利用方法や加工テクニックについて解説していきます。

旋盤作業は緻密な作業が求められるため、正しいテクニックやコツを身につけることが重要です。Rバイトを駆使して、より効率的かつ精密な加工を目指しましょう。これから旋盤の世界に足を踏み入れる方々にとって、貴重な情報が詰まった内容となっています。

旋盤加工の基礎

旋盤とは:概要と基本原理

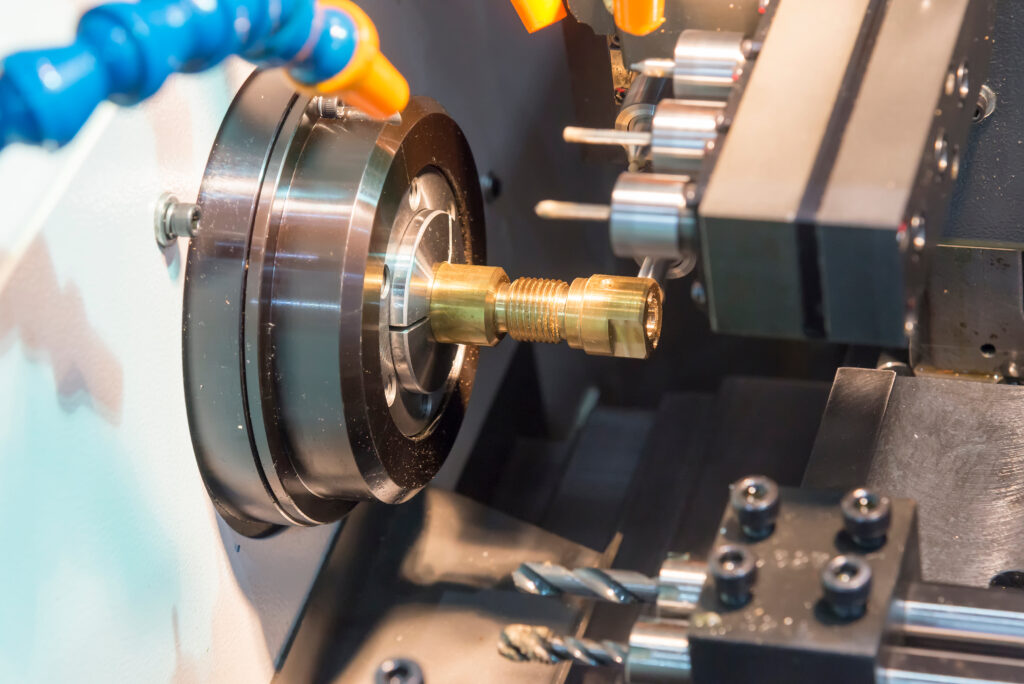

旋盤は、金属や木材などの素材を切削加工する工作機械の一種です。この機械を使用することで、精密な部品や加工物を作ることができます。主に工業分野で使用され、製造業において欠かせない重要な装置として知られています。

旋盤の基本原理は、素材を回転させながら切削工具を移動させることで加工を行うというものです。このプロセスには、Rバイトという工具が活躍します。Rバイトは、旋盤工作において素材の表面を加工する際に使用され、高い精度と効率をもたらします。

旋盤初心者にとって、Rバイトの使い方やコツを理解することは重要です。正しいテクニックを身につけることで、より質の高い加工物を作ることができます。旋盤の世界を楽しむために、Rバイトを上手に活用してみてください。

旋盤の主要部品とその機能

旋盤には、様々な主要部品があります。その中でも特に重要なのは、ベッド、ヘッドストック、そしてテールストックです。ベッドは旋盤の基本的な骨組みであり、加工物を支える役割を果たします。ヘッドストックは旋盤の中心部であり、回転によって加工物を削る刃具を保持します。一方、テールストックはヘッドストックと対になる位置にあり、加工物を支える役割を持ちながら、ヘッドストックとの間で回転を可能にします。

これらの部品がスムーズに動作することで、旋盤は正確な加工作業が可能となります。例えば、Rバイトを利用した加工テクニックでは、ヘッドストックとテールストックの位置調整が重要です。加工物が正確に回転することで、精密な加工が可能となります。したがって、旋盤初心者はこれらの部品の機能を理解し、正確な位置調整を行うことが加工のコツとなります。

旋盤作業の安全について

旋盤作業では、安全が非常に重要です。Rバイトを利用した加工テクニックやコツを学ぶことは、初心者にとって特に重要です。例えば、適切な作業服や保護具を着用することが不可欠です。また、作業中は集中して機械の動きに注意を払うことも重要です。

さらに、旋盤作業においては、適切な手順と技術が必要です。Rバイトを使った加工は高度な技術を要するため、熟練した技術者の指導を受けることが望ましいです。例えば、適切な加工速度や切削深さを調整することで、作業効率を向上させることができます。

安全を守りながら正しいテクニックを学ぶことで、旋盤作業をより効果的に行うことができます。Rバイトを活用した加工は、確実な技術と慎重な取り組みが求められるので、初心者は特に注意を払うべきです。

旋盤の基本的な使い方

旋盤のセットアップ

旋盤を使った加工作業を行う際に重要なのが、適切なセットアップです。旋盤のセットアップは、作業の安全性や加工精度に影響を与えます。例えば、Rバイトは回転加工に適しており、正しい位置にセットアップすることで効率的な加工が可能となります。

セットアップの際には、まず旋盤機械の操作マニュアルを確認し、安全な状態で作業を行うようにしましょう。次に、Rバイトを適切な工具ホルダーに取り付け、適切な回転数や送り速度を設定します。これにより、加工時の振動や過剰な負荷を防ぐことができます。

最後に、セットアップ後は作業環境を整え、安全な状態で加工作業に取り組みましょう。適切なセットアップと作業環境が整うことで、効率的かつ安全な加工作業が可能となります。

切削速度の基本

旋盤を使った切削作業において、切削速度は非常に重要です。切削速度が適切でないと、加工精度や加工効率に影響が出てしまいます。切削速度とは、ツールがワークに対して移動する速度のことです。高速で切削すれば、加工時間が短縮される一方で、ツールの摩耗が激しくなる可能性があります。逆に低速だと、加工時間は長くなりますが、ツールの寿命は延びます。

例えば、Rバイトを使用する際には、切削速度を適切に設定することが重要です。Rバイトは高速回転が可能であり、効率的な切削が期待できます。しかし、過剰な切削速度はツールに負荷をかけるため、適正な速度設定が必要です。加えて、材料の種類やツールの状態によっても最適な切削速度は異なるため、慎重に調整することが大切です。旋盤初心者でも基本的な切削速度の考え方を把握することで、正確な加工が可能となります。

加工物の取り付け方

旋盤初心者の皆様、Rバイトを使った加工テクニックやコツについてお伝えします。Rバイトは旋盤操作において重要な役割を果たします。例えば、切削加工時に素材をしっかり保持することができ、精度の高い加工を行えます。

Rバイトの取り付け方を理解することは、加工作業の効率性や安全性に直結します。適切な位置に取り付けることで、加工精度が向上し、作業効率がアップします。例えば、Rバイトの固定方法や取り付ける際の注意点を押さえることが重要です。

また、Rバイトを使用した加工テクニックも重要です。適切な切削条件や工具の選定、加工速度の調整などが加工の品質に影響を与えます。上手に活用することで、より精密な加工が可能となります。

Rバイトを使った加工では、正しい取り付け方とテクニックをマスターすることがポイントです。旋盤作業をより効果的に行い、技術の向上につなげましょう。

Rバイトの基礎知識

Rバイトとは:形状と特徴

旋盤における基本的な工具の一つであるRバイトは、その形状と特徴からさまざまな加工テクニックに活用されています。Rバイトはその名の通り、工具の先端が円弧状に湾曲しており、円形や楕円形の加工が得意です。この形状により、内径や曲面などの凹凸部を効果的に加工することが可能となります。

Rバイトを使用することで、精密加工や複雑な形状の加工に効果的な方法が確立されています。例えば、時計の歯車や自動車エンジン部品など、細かい部品の加工に適しています。また、航空機エンジンの部品や医療機器など、高精度を要求される産業分野でも幅広く利用されています。

Rバイトを駆使することで、旋盤作業の効率性や精度が向上し、さまざまな産業分野での加工ニーズに応えることが可能となります。そのため、旋盤初心者であってもRバイトを活用することで、加工技術の向上や幅広い分野での活躍が期待できます。

Rバイトの種類と選び方

旋盤加工を始める初心者の皆さん、Rバイトの種類と選び方についてご紹介します。Rバイトは、旋盤作業において非常に重要な役割を果たします。適切なRバイトを選ぶことで、加工効率を向上させることができます。

まず、Rバイトの種類についてです。さまざまな形状や材質のRバイトがあります。加工する素材や形状によって適したRバイトが異なるため、用途に合ったものを選ぶことが大切です。

例えば、硬い素材を加工する際には耐摩耗性の高いRバイトが適しています。逆に、柔らかい素材を加工する場合には切れ味の良いRバイトが適しています。

Rバイトの選び方に悩むことはありますが、素材や形状に合わせて適切なRバイトを選ぶことで、効率的な加工が可能となります。是非、旋盤作業におけるRバイトの重要性を理解し、適切な選択を行いましょう。

Rバイトのメンテナンス

旋盤操作の初心者にとって、Rバイトの適切なメンテナンスは非常に重要です。Rバイトは旋盤作業において重要な役割を果たすため、適切なメンテナンスが必要です。まず、Rバイトを清潔に保つことが大切です。切削液やチップが付着することで、Rバイトの性能が低下する可能性があります。さらに、適切な研磨や油注ぎなどのメンテナンス作業を定期的に行うことが望ましいです。

具体的な例を挙げると、Rバイトの切れ味や寿命を延ばすために、使用後には確実に清掃し、保管時には適切な方法で保存することが挙げられます。これにより、Rバイトの効率的な使用が可能となり、作業効率も向上します。つまり、Rバイトの適切なメンテナンスは、旋盤作業において高品質な加工を実現するために欠かせない要素なのです。

旋盤加工の手順とコツ

加工計画の立て方

旋盤の初心者にとって、Rバイトを利用した加工テクニックとコツは重要です。まず、加工計画を立てる際には、材料の選定や仕上がりのイメージを明確にすることが大切です。次に、Rバイトを使用する際には、適切な切削速度や切削量を設定することがポイントです。例えば、硬い材料を加工する場合は、低速での切削が適しています。

具体的な例を挙げると、ステンレス鋼の加工ではRバイトがよく使われます。この場合、適切なチップの選定や加工条件の調整が必要です。また、アルミニウムの加工では、Rバイトを使用することで高い精度を実現できます。これらの加工テクニックをマスターすることで、旋盤作業の効率が向上し、素材の特性に合った加工が可能となります。

結果として、Rバイトを上手に活用することで、旋盤の初心者でも効果的な加工が行えるようになります。旋盤作業において、計画的な取り組みと適切なテクニックの両方が重要であり、これらを理解して実践することがスキル向上につながります。

切削条件の選定

旋盤を初めて使う方にとって、切削条件の選定は重要なポイントです。Rバイトを利用した加工テクニックとコツを理解することで、効果的な加工が可能となります。まず、切削条件を選ぶ際には、加工物の種類や材質、加工精度などを考慮することが重要です。例えば、硬い材料を加工する場合は、適切な切削速度や刃先の角度を設定する必要があります。

さらに、Rバイトを使用する際には、適切な切削油や冷却液の使用も大切です。これにより、切削時の摩擦や熱を抑えて、加工品質を向上させることができます。例えば、アルミニウム合金の加工では、適切な冷却液を用いることで、切削時の熱を逃がすことができます。

こうしたテクニックやコツを身につけることで、旋盤を使った加工作業がスムーズに行えるようになります。料理をする際に使う調味料を選ぶように、切削条件を選定することで、より良い加工結果を得ることができるのです。

Rバイトを使用した加工の流れ

旋盤初心者の皆さん、Rバイトを使った加工テクニックとコツについてご紹介します。Rバイトを使用することで、より効率的に加工作業を行うことが可能です。まず、旋盤を使用する際の基本的な流れを紹介します。Rバイトを使った加工では、まず素材を固定し、旋盤を操作して加工を行います。この際に、素材の種類や硬さに合わせて適切な工具を選択することが重要です。

具体的な例を挙げると、例えば硬い素材を加工する際には、適切な切削速度や刃先の角度を設定することがポイントです。さらに、Rバイトを使った加工では、加工精度を高めるために定期的な刃研ぎや清掃が欠かせません。これらのコツを抑えることで、より効果的な加工作業が可能となります。是非、Rバイトを活用して旋盤加工の技術を磨いてみてください。

Rバイトを利用した加工テクニック

円形加工のテクニック

旋盤を利用した円形加工では、Rバイトを使うことが重要です。Rバイトは、円形の内側や外側など、さまざまな形状を加工する際に活躍します。例えば、軸受や歯車などの部品を作る際に使用されます。Rバイトを使うことで、加工精度が向上し、効率的な加工が可能となります。

旋盤初心者にとって、Rバイトを使った加工テクニックとコツを学ぶことは重要です。正しい工具の選択や加工速度、切削深さの調整などがポイントとなります。加工時には、十分な安全対策を講じることも大切です。

まずは基本的な使い方から始めて、少しずつ慣れていくことが大切です。経験を積むことで、より高度な円形加工も可能になります。Rバイトを使った加工テクニックをマスターして、さらなるスキルアップを目指しましょう。

溝切り加工のコツ

旋盤を使った溝切り加工は、初心者にとって重要なテクニックです。Rバイトを使うことで、効率的かつ正確に加工を行うことができます。例えば、Rバイトを使うことで、加工時間を短縮し、作業効率を向上させることができます。また、Rバイトは切削抵抗が少ないため、寿命が長くなり、コスト面でもメリットがあります。

溝切り加工のコツは、まず適切な切削速度と切削深さを設定することです。適切なパラメータを設定することで、加工精度が向上し、工具の寿命を延ばすことができます。さらに、作業前にしっかりと加工計画を立てることも重要です。正しい計画を立てることで、無駄な作業を減らし、生産性を高めることができます。

これらのコツを実践することで、旋盤を使った溝切り加工を効果的に行うことができます。

精密加工のためのアプローチ

旋盤を使った精密加工では、Rバイトを上手に活用することが重要です。Rバイトは切削時に振動を抑え、より緻密な加工を可能にします。このテクニックをマスターすることで、加工精度が向上し、品質の安定化が図れます。

例えば、金属部品の加工において、Rバイトを使うことで微細な部分もスムーズに加工できます。振動を抑える効果により、仕上がりの精度が高まります。このように、Rバイトを使うことで加工の幅が広がり、精密加工が可能となります。

したがって、旋盤初心者でもRバイトを使った加工テクニックを習得することで、より精密な加工が可能となります。加工効率や品質の向上につながるため、積極的に取り入れてみることをおすすめします。

切削加工時のトラブルシューティング

よくある問題と対処法

旋盤初心者の皆さん、Rバイトを利用した加工テクニックとコツをご紹介します。旋盤では、加工する素材を回転させながら切削するため、正しい工具や技術が必要です。Rバイトは、旋盤加工において重要な役割を果たします。

Rバイトを使う利点は、高精度な加工が可能であり、複雑な形状も容易に加工できることです。例えば、軸方向や曲面上での切削など、細かい部位の加工が得意です。

さらに、Rバイトを使うことで、加工効率が向上し、時間の短縮やコスト削減にもつながります。例えば、自動車部品や精密機器部品の加工において、Rバイトは非常に有用です。

旋盤作業を行う際には、Rバイトをうまく活用することで、加工精度や効率を向上させることができます。初心者でも取り組みやすいので、ぜひチャレンジしてみてください。

切削面の仕上げの改善

旋盤を使用した加工作業において、切削面の仕上げは非常に重要です。切削面の仕上げを改善することで、製品の品質向上や加工効率の向上が期待できます。例えば、Rバイトを利用することで、切削時の振動を軽減し、滑らかな切削面を実現することが可能です。

切削面の仕上げを改善するためには、Rバイトを正しく取り付けることが重要です。適切な刃の角度や工具の挿入深さを設定することで、理想的な切削面を得ることができます。さらに、切削速度や切削量を適切に調整することも重要です。

このように、Rバイトを利用した加工テクニックを熟練させることで、切削面の仕上げを効果的に改善することができます。加工精度や品質を向上させるために、積極的に取り組んでみてください。

Rバイトの切れ味低下と対策

旋盤初心者の皆さんにお伝えしたいことは、Rバイトの切れ味が低下する問題について、その対策方法をご紹介します。旋盤作業において、Rバイトは非常に重要な役割を果たします。使用頻度が高いため、切れ味が低下することがありますが、そのままでは正確な加工が難しくなる可能性があります。

そのため、定期的なメンテナンスや研磨を行うことが重要です。Rバイトが正確に切れることで、加工精度が向上し、作業効率もアップします。例えば、研磨剤を使用して表面を滑らかにし、切削面がきちんと整うように注意することがポイントです。

Rバイトの切れ味を保つことで、旋盤作業がスムーズに行えるだけでなく、素材の加工もより精密になります。旋盤加工のコツを押さえて、安全かつ効率的な作業を心がけましょう。

旋盤バイトの使い分け

バイトの選択基準

旋盤を使った加工作業において、選択するバイトの重要な基準についてご紹介します。Rバイトは旋盤作業において、切削加工を行う際に使用される工具の一つです。バイトの種類や素材によって、加工精度や効率に影響があります。

まず一つ目の基準は、材料に適したバイトを選択することです。例えば、硬い素材を加工する際には、適切な刃先形状やコーティングが必要です。また、切削速度や刃先の耐久性も考慮する必要があります。

さらに、加工する形状や仕上がりに合わせてバイトを選定することも重要です。例えば、細かい部品の加工には細かい刃先が適しています。

このように、バイトの選択は加工作業の品質や効率に直結する重要な要素となります。適切なバイトを選ぶことで、よりスムーズな加工作業が可能となります。

材質ごとのバイト選び

旋盤初心者の皆さんにとって、材質ごとのバイト選びは重要なポイントです。なぜなら、異なる材質によって最適なバイトが異なるからです。例えば、硬い金属を加工する際には硬さに耐えられるバイトが必要です。一方、柔らかい素材を加工する場合には、切れ味が良く、素材を傷つけないバイトが適しています。材質ごとに適切なバイトを選ぶことで、加工精度が向上し、作業効率もアップします。また、バイトの交換や取り付け方にも注意が必要です。正しいバイトの取り付け方をマスターすることで、旋盤作業がスムーズに進むでしょう。材質ごとのバイト選びをしっかりと理解し、工作技術の向上につなげていきましょう。

加工形状に応じたバイトの使い分け

旋盤を利用した加工作業では、バイトの使い方が重要です。バイトの種類を正しく使い分けることで、効率的に加工を行うことが可能となります。例えば、加工形状に応じて適切なバイトを選択することで、作業効率が向上します。Rバイトは主に○○な形状に向いているため、そのような形状の加工を行う際にはRバイトを使用すると良いでしょう。一方、△△な形状を加工する場合には、他の種類のバイトを選択することがより適しています。バイトの使い分けを工夫することで、より精度の高い加工が可能となります。加工テクニックを磨くことで、旋盤作業をスムーズに行うことができます。

初心者向けの旋盤作業アドバイス

初心者が陥りがちなミスと対策

旋盤加工を始める初心者の方々にとって、Rバイトを使った加工テクニックやコツは重要です。Rバイトを上手に使うことで、効率的に加工ができるだけでなく、品質も向上させることができます。

まず、旋盤加工ではRバイトを正しくセットアップすることが重要です。適切な角度や位置にセットすることで、加工精度が向上し、加工時間が短縮されます。さらに、刃先の適切な取り付け方もポイントです。正しい取り付けを行うことで、加工品質が安定し、刃先の寿命も延びます。

具体的な例を挙げると、Rバイトを使用して複雑な形状を加工する際には、適切な刃先の選択が重要です。また、加工する素材によっても使うべき刃先が異なるため、素材に合わせた選択がポイントです。

これらのテクニックやコツをマスターすることで、旋盤加工における効率性や品質向上につながります。旋盤初心者の方々は、是非Rバイトを活用した加工に挑戦してみてください。

効率的な加工方法の習得

旋盤を使った加工作業は、初心者にとっては難しいかもしれませんが、Rバイトを使うことで効率的に行うことができます。例えば、Rバイトを使用すると、切削時の振動を抑えることができ、作業精度が向上します。また、Rバイトは切削抵抗が少ないため、材料の効率的な削り取りが可能です。

このように、Rバイトを利用することで、旋盤をより効率的に使いこなすことができます。加えて、正しい刃物の使い方や適切な切削速度を選ぶことも重要です。これらのテクニックを習得することで、加工作業の品質が向上し、生産性が向上します。

旋盤初心者の方々にとって、Rバイトを使った加工テクニックをマスターすることは重要です。効率的な加工方法を身に付けることで、より高度な加工作業にも取り組むことができるでしょう。

継続的なスキルアップのための学習方法

旋盤を使った加工技術やコツを身に付けるために、Rバイトを活用することが大切です。Rバイトは旋盤作業において非常に重要な工具であり、正しい使い方を学ぶことで作業効率が向上します。旋盤初心者にとって、最初のステップは基本的な操作をマスターすることです。例えば、切削速度や切削量などの設定を適切に行うことが重要です。

さらに、加工品質を向上させるためには適切な切削条件を選定することが必要です。Rバイトを使用する際は、適切な刃先形状や材質、加工条件を考慮することが重要です。また、加工中に生じる振動やノイズなどのトラブルを事前に予防するため、正しい取り付けやメンテナンスも欠かせません。

これらのポイントを押さえることで、旋盤作業における技術向上や効率化が図れるでしょう。Rバイトを使った加工テクニックを習得し、自己スキルの向上を目指しましょう。

まとめ

旋盤を始める初心者にとって、Rバイトを利用した加工テクニックは重要な要素です。Rバイトを使うことで精密な加工が可能となり、加工効率も向上します。また、Rバイトを活用することで、切削時の振動や摩耗を抑えることができます。これらのテクニックを習得することで、旋盤加工における品質や生産性を向上させることができます。

初心者が旋盤を始める際には、Rバイトを利用した加工テクニックに焦点を当てることが重要です。Rバイトを適切に使用することで、加工精度や効率を向上させることができます。さらに、材料や刃具の選定にも注意を払い、安定した加工を行うことが肝要です。旋盤を利用した加工テクニックを学び、実践することで、初心者でも高品質な加工を実現できるでしょう。

「工具選びの極意!Rバイトで旋盤作業の精度を上げる方法」

「工具選びの極意!Rバイトで旋盤作業の精度を上げる方法」へようこそ!

旋盤作業を行う際、工具の選び方は作業の精度向上に欠かせません。特に、Rバイトという工具はその特別な形状から、作業効率や品質に大きな影響を与えることが知られています。本記事では、そんなRバイトを使用することで、どのように旋盤作業の精度を上げることができるのか、詳しく解説していきます。

旋盤作業において、Rバイトが持つポテンシャルとは一体何なのでしょうか?どのように選ぶべきか、そして使いこなすコツは何なのか、気になる方も多いことでしょう。この記事を通じて、工具選びの極意やRバイトの活用法を学び、作業の質と効率を向上させる方法について探求していきましょう。

旋盤作業とは

旋盤の基本的な概要

工具選びの極意!Rバイトで旋盤作業の精度を上げる方法

旋盤は、金属や木材などの材料を回転させながら削る工作機械です。Rバイトとは、旋盤の切削工具の一種で、作業の精度向上に重要な役割を果たします。

まず、Rバイトを選ぶ際には、材料に適した硬さや刃の形状を考慮することが重要です。例えば、硬い材料を加工する際には刃先が丈夫なRバイトが適しています。

さらに、旋盤作業においては、Rバイトの切れ味を保つために定期的なメンテナンスが欠かせません。切削時の振動や摩擦などにより刃先が摩耗するため、定期的な研ぎ直しや交換が必要です。

このように、適切なRバイトの選定とメンテナンスを行うことで、旋盤作業の精度を向上させることができます。工具選びに注意を払い、作業効率と品質を高めていきましょう。

旋盤作業の主なプロセス

旋盤作業の主なプロセスは、Rバイトを使用する方法に関して重要です。Rバイトは旋盤作業において精度を高めるための重要なツールです。このツールを使用する理由は、加工対象物をしっかり保持することで、正確な加工を行うことができるからです。例えば、金属やプラスチックなどの素材を使った加工において、Rバイトを使用することで作業効率が向上し、高精度の加工が可能となります。さらに、Rバイトは刃先の交換が容易であり、長時間の作業にも適しています。そのため、旋盤作業においてRバイトを選ぶことで精度を向上させることができます。旋盤作業において効果的なRバイトの選び方を知ることで、作業効率を向上させることができます。

旋盤で使うバイトの基本

バイトとは

旋盤作業の精度を上げるためには、工具選びが重要です。Rバイトとは回転工具の一種で、旋盤作業において高い精度を実現するために欠かせない道具です。例えば、Rバイトは刃先が交換可能であり、加工する素材や形状に合わせて適切な刃先を選択できます。これにより、作業効率が向上し、品質の向上にもつながります。

旋盤作業において、Rバイトは回転面や円筒面の加工に適しています。また、耐摩耗性や熱伝導性に優れているため、長時間の作業でも安定した性能を発揮します。そのため、Rバイトを上手に活用することで作業効率が向上し、精度の向上につながることが期待されます。

工具選びの中でも、Rバイトの選択は旋盤作業において大きな違いを生むポイントと言えるでしょう。適切なRバイトを選ぶことで、作業効率を高め、高精度な加工を実現することができます。

バイトの構造

旋盤作業において精度を高めるための重要なポイントは、適切な工具の選択です。Rバイトは、旋盤作業において非常に重要な役割を果たします。この工具は、旋盤の切削作業に特化しており、素早く効率的に作業を行うことができます。

Rバイトを使用することで、作業効率が向上し、作業精度が向上します。例えば、Rバイトを使用することで、金属の削りカスを効果的に排出することができ、作業中の切削負荷を軽減することができます。

また、Rバイトは耐久性に優れているため、長時間の作業でも安定した性能を発揮します。このように、適切な工具を選択することで、作業効率と作業精度を向上させることができます。旋盤作業においては、Rバイトの活用が重要です。

Rバイトの特徴

Rバイトは効率的な旋盤作業を実現するツールです。その特徴は、高い精度と使いやすさにあります。例えば、Rバイトの先端は細くて長く、微細な加工に適しています。これにより、複雑な形状や細かい加工にも対応できます。さらに、Rバイトは振動やノイズが少なく、作業中の安定性が高いです。これにより、作業効率が向上し、精度が向上します。そして、Rバイトは耐久性にも優れており、長期間使えるため、コストパフォーマンスも高いです。旋盤作業において、Rバイトは高精度かつ効率的な加工を実現するための重要なツールと言えます。

旋盤バイトの基本的な使い方

旋盤バイトの基本的な使い方についてご紹介します。旋盤作業において精度を上げるためには、正しい工具の選び方が重要です。まず、Rバイトを選ぶ際には、素材や加工する仕事に適した刃先形状や材質を選ぶことがポイントです。例えば、硬い素材を削る場合は硬い材質のRバイトが適しています。

さらに、旋盤バイトを使う際には、適切な切削条件を設定することも重要です。回転速度や切削深さなどを適切に調整することで作業効率や加工精度が向上します。例えば、高速回転数での切削は精密な加工に適しています。

つまり、旋盤作業の精度を高めるためには、適切なRバイトを選び、適切な切削条件を設定することが大切です。正しい工具選びと使い方をマスターすることで、作業効率を向上させることができます。

旋盤バイトの種類とその役割

切削バイトの種類

旋盤作業において、切削バイトの選び方が作業の精度向上につながります。例えば、切削バイトの種類には外径加工用、内径加工用、研磨仕上げ用などがあります。工具の特性と作業内容に応じて適切な切削バイトを選択することが重要です。

外径加工用の切削バイトは、旋盤で円柱部分を削る際に使用されます。一方、内径加工用の切削バイトは、旋盤で穴を削る際に活躍します。研磨仕上げ用の切削バイトは、仕上げ作業に適しています。

適切な切削バイトを使うことで、作業効率が向上し、仕上がりの精度も高まります。作業内容に合わせて適切な切削バイトを選ぶことで、旋盤作業の品質向上につながることを覚えておきましょう。

形状による分類と特性

旋盤作業において精度を上げるためには、適切な工具選びが重要です。特にRバイトは、作業効率と精度向上に貢献します。なぜなら、Rバイトは回転精度が高く、切削時の振動を抑える効果があります。

この効果を具体的に示すと、例えば回転速度が速い作業においては、Rバイトが安定した切削を実現し、作業時間を短縮します。また、微細加工においてもRバイトは優れた性能を発揮し、高精度な加工が可能となります。

そのため、工具選びの極意として、旋盤作業においてはRバイトの適切な活用が不可欠です。適切な工具を選択することで、作業効率を向上させ、精度を高めることができます。

材質による分類と選択基準

旋盤作業における精度向上には、適切な工具選びが欠かせません。Rバイトを使用することで、旋盤作業の効率と精度を飛躍的に向上させることが可能です。Rバイトは、切削加工時に高い安定性と耐久性を提供し、作業効率を向上させます。

具体的には、硬度や切れ味が優れているRバイトは、材質の硬い部品の加工に適しています。例えば、ステンレス鋼やチタンなどの硬い材料を加工する際には、Rバイトが適しています。このように、適材適所の工具選びが作業の精度向上につながります。

したがって、工具選びの極意は、Rバイトの適切な選択と使用方法にあります。正しく活用することで、旋盤作業の効率性と精度を向上させることができます。

Rバイトを用いた旋盤作業の精度向上

精度を左右する要因

旋盤作業において、精度を左右する要因はさまざまです。Rバイトによる作業では、正確な工具選びが不可欠です。例えば、刃先の形状や素材、刃先の角度などが精度に直結します。工具の選択は作業の質や効率に大きな影響を与えます。

また、作業環境も重要です。振動や温度の変化が作業精度に影響を与えるため、安定した環境を確保することが大切です。さらに、作業者自身の技術や経験も精度向上に直結します。正確な作業手順を守り、継続的なトレーニングを行うことが欠かせません。

以上の要因を考慮し、工具選びや作業環境の整備、技術向上に努めることで、Rバイトによる旋盤作業の精度向上が期待できます。

Rバイトの適切な選び方

旋盤作業における精度向上の秘訣は、適切な工具選びにあります。Rバイトの適切な選び方を知ることで作業効率が向上し、品質も向上します。例えば、硬度や刃の形状など、選択するRバイトの特性を理解することが重要です。さらに、加工する素材に合わせた適切なRバイトを選ぶことで、切削時の振動や摩耗を抑えることができます。

また、Rバイトの正しい取り付け方も重要です。適切な取り付けにより、回転の安定性が向上し、加工精度が向上します。さらに、適切な速度や切削量を設定することも忘れてはいけません。

工具選びには慎重さが求められますが、適切なRバイトを選ぶことで、旋盤作業の精度向上につながります。

Rバイトの取り付けと調整

工具選びの極意!Rバイトで旋盤作業の精度を上げる方法

旋盤作業において、工具の選び方は作業の精度を大きく左右します。Rバイトは旋盤作業において特に重要な役割を果たします。Rバイトの正しい取り付けと調整が作業の成功につながります。

まず、Rバイトを取り付ける際には、正確な位置に固定することが不可欠です。取り付け位置がズレてしまうと、作業中に問題が生じる可能性があります。適切な工具を使用して確実に取り付けましょう。

次に、Rバイトの調整が重要です。適切な角度や位置への調整を怠らないことは、作業の精度向上に繋がります。正確な加工を行うためには、この調整作業が欠かせません。

このように、Rバイトの取り付けと調整を丁寧に行うことで、旋盤作業の精度を上げることができます。正確な作業を目指して、工具選びにはしっかりとした注意が必要です。

切削条件の最適化

工具選びの極意!Rバイトで旋盤作業の精度を上げる方法

旋盤作業において、作業の精度を上げるためには工具選びが非常に重要です。Rバイトを使用することで、より効率的に作業を行い、精度を向上させることができます。

まず、Rバイトは特定の素材や形状に適した工具であるため、適切な工具を選ぶことが肝要です。例えば、硬い素材を加工する際には適切な切れ味を持つRバイトを選択することが重要です。

さらに、Rバイトは切削条件の最適化にも役立ちます。適切な切削速度や切削深さを設定することで、作業効率を向上させることができます。

したがって、Rバイトを適切に活用することで、旋盤作業の精度を向上させることができます。適切な工具選びと切削条件の最適化を行い、効率的な作業を実現しましょう。

旋盤作業でのバイト選びにおけるポイント

作業内容に応じたバイト選択

旋盤作業において、Rバイトの選び方が作業の精度向上に重要です。適切なバイトを選ぶことで、作業効率が向上し、品質が向上します。例えば、硬さや材質によって使うバイトを選ぶ必要があります。軟らかい素材には適したバイトがあり、逆に硬い素材には異なるバイトが最適です。さらに、作業内容によってもバイトの形状や刃先の角度が異なります。旋盤作業では、細かな部分まで正確に加工する必要があるため、適切なバイトの選択は欠かせません。結論として、作業内容に応じて適切なRバイトを選ぶことが作業の精度向上に繋がります。

バイトの交換時期とメンテナンス

旋盤作業の精度を上げるためには、Rバイトの交換時期とメンテナンスが重要です。Rバイトは旋盤作業において欠かせない工具であり、適切なメンテナンスが必要です。定期的な交換や清掃を怠ると、精度が低下し、品質に影響を与える可能性があります。

例えば、定期的なメンテナンスを怠ると、Rバイトの切削性能が低下し、加工精度が悪化することがあります。これは特に高精度が求められる産業分野において致命的です。そのため、作業前には必ずRバイトの状態を確認し、交換や清掃を適切に行うことが重要です。

Rバイトの適切な管理とメンテナンスを行うことで、旋盤作業の精度を確保し、安定した品質を維持することができます。工具選びの極意は、常に最適な状態で使用することで、効率的で正確な加工を実現することです。

コストパフォーマンスの考慮

旋盤作業において、正確な作業を行うために必要不可欠なのが適切な工具の選択です。Rバイトを使用することで、作業の精度を向上させることができます。例えば、Rバイトは回転加工時の安定性や剛性を高め、切削精度を改善します。このように、適切な工具を選択することで作業効率が向上し、品質も向上します。旋盤作業において、Rバイトのような適切な工具を使用することは、高精度な加工を行うための極意と言えるでしょう。工具選びを工夫することで、作業効率や品質を向上させることができます。これにより、旋盤作業においてより優れた成果を得ることができるでしょう。

旋盤作業における適切なチップの選び方

チップの種類と特徴

「工具選びの極意!Rバイトで旋盤作業の精度を上げる方法」

旋盤作業においてRバイトを使用する際、適切な工具選びが重要です。Rバイトは旋盤作業において精度を向上させる一助となるため、適切な種類と特徴を理解することが肝要です。例えば、異なる材料を削る場合や特定の形状を作る際には、切削条件に応じた適切なチップを選択することが必要です。さらに、切れ味の持続性や切削抵抗にも配慮することが重要です。適切なチップを選ぶことで作業効率が向上し、正確な加工が可能となります。旋盤作業においてRバイトを活用する際は、適切なチップ選びが作業の品質向上につながることを肝に銘じておきましょう。

加工材料とチップの相性

「工具選びの極意!Rバイトで旋盤作業の精度を上げる方法」

旋盤作業において、工具選びは非常に重要です。正しい工具を選ぶことで、作業の精度を向上させることができます。例えば、旋削作業を行う際には、加工材料とチップの相性が重要です。硬い材料には適したチップを使用し、柔らかい材料には適したチップを使うことで、作業効率が向上します。また、Rバイトを使用することで、高速かつ精密な作業が可能となります。適切な刃先形状や刃先材質を選択することで、切削力を最大限に活かし、作業効率を向上させることができます。工具選びのポイントを押さえ、正確な作業を目指しましょう。

チップ交換のタイミング

旋盤作業において、Rバイトのチップ交換は精度を向上させる重要なポイントです。チップは使用時間が長くなると刃先が摩耗し、切削能力が低下します。このため、定期的な交換が必要です。例えば、チップの切れ味が落ち、仕上がりに粗さが出た場合は、交換が適切です。もう一つのポイントは、チップの色の変化です。刃先が赤く変色すると、チップが過剰な熱を受けている証拠であり、交換が必要です。これらの手順を守り、定期的にRバイトのチップ交換を行うことで、作業効率を向上させ、品質の向上につなげることができます。

切削工具の選び方と使い方

切削工具の基本的な選び方

切削工具を選ぶ際の基本的なポイントについてお話しします。旋盤作業において精度を向上させるためには、適切な工具を選ぶことが重要です。まず、Rバイトという工具は加工時の振動を抑える効果があります。このため、作業中に振動が少なくなり、仕上がりの精度が向上します。さらに、Rバイトは切削油の供給が容易であり、切削面を清潔に保つことができます。

例えば、ある金属製の部品を旋盤加工する際、Rバイトを使用することで、部品の表面仕上げが滑らかになり、寸法精度も向上します。その結果、製品の品質が向上し、顧客満足度を高めることができます。

工具選びには様々な要素がありますが、Rバイトは旋盤作業において精度を高めるための効果的な選択肢の一つです。適切な工具を選んで、作業効率を上げることが大切です。

切削速度とフィードの調整

旋盤作業において、精度を向上させるための重要なポイントは、切削速度とフィードの調整です。正確な加工を行うためには、適切な切削速度とフィード量を設定することが欠かせません。例えば、加工素材や工具の種類によって最適な切削速度やフィード量が異なります。工具選びにおいては、これらの要素を考慮して適切な工具を選ぶことが重要です。

Rバイトを利用する際にも、切削速度とフィードの調整を適切に行うことで作業効率が向上し、加工精度を高めることができます。Rバイトを使用する際には、適切な切削速度とフィードを事前に計算し、工具選びに活かすことが大切です。このように、正確な切削速度とフィードの調整は、旋盤作業において高い精度を実現するために欠かせない要素となります。

切削液の使用とその影響

旋盤作業において切削液の使用は非常に重要です。切削液は工具と材料の摩擦や熱を軽減し、作業精度を向上させます。Rバイトを使用する際に切削液を適切に使うことで、切削時の摩擦や熱を抑え、工具や材料の寿命を延ばすことができます。例えば、切削液が不十分だと工具が早く摩耗し、作業品質が低下します。

具体的な効果として、切削液は作業時の温度を一定に保ち、切削粉を洗い流す役割も果たします。これにより、作業品質が安定し、作業効率も向上します。切削液の適切な使用はRバイトを活用して旋盤作業の精度を高めるために欠かせません。

実践!Rバイトを使った旋盤加工テクニック

初心者向けの基本的な加工方法

「工具選びの極意!Rバイトで旋盤作業の精度を上げる方法」

旋盤作業において、精度を向上させるためには、適切な工具の選択が欠かせません。Rバイトは、精密な切削作業に適した工具であり、作業効率を向上させることができます。

Rバイトの使用により、旋盤作業の精度が向上し、加工面の仕上がりも向上します。例えば、硬度の高い素材や微細加工を行う際には、Rバイトが適しています。また、切削時の振動や摩耗も少なく、作業効率が向上することが期待できます。

したがって、Rバイトを選ぶことで、旋盤作業における精度向上につながり、作業効率を高めることができます。工具選びのポイントを押さえて、よりスムーズな作業を目指しましょう。

中級者向けの高精度加工テクニック

Rバイトで旋盤作業の精度を向上させるための極意は、適切な工具の選択です。旋盤作業において、適切な工具を使用することで作業効率が向上し、精度も高くなります。

まず、適切な工具を選ぶ理由は、作業中の安全性や正確さを確保するためです。例えば、高品質な切削工具を使用することで、作業中の振動や切削抵抗を減らし、作業精度を向上させることができます。

具体例として、硬さや耐久性に優れたカーバイド製の切削工具を選ぶことで、旋盤作業において高い精度を実現することができます。これにより、材料の切削や形状加工をスムーズに行うことが可能となります。

工具選びの重要性を理解し、適切な工具を使うことで、Rバイトでの旋盤作業の精度を上げることができます。

上級者向けの効率的な加工戦略

旋盤作業において精度を上げるための方法について、Rバイトを使った工具選びの極意をご紹介します。Rバイトは、旋盤作業において重要な役割を果たします。なぜなら、Rバイトは加工の安定性と精度を左右するからです。

まず、Rバイトの選び方についてです。旋盤作業において、硬度や切削抵抗などを考慮して適切なRバイトを選ぶことが重要です。例えば、硬い材料を加工する際には適切な刃先形状を持つRバイトを選ぶことで、作業効率を向上させることができます。

さらに、Rバイトの適切なメンテナンスも大切です。定期的なメンテナンスや研磨を行うことで、Rバイトの寿命を延ばし、作業精度を保つことができます。これらの工夫によって、旋盤作業の精度を向上させることができます。

トラブルシューティングと対策

旋盤作業でよくある問題点

旋盤作業でよくある問題点は、作業精度の向上が求められることです。Rバイトを使用して旋盤作業の精度を高める方法が重要です。旋盤作業では、正確な加工が必要とされるため、適切な工具選びが肝要です。例えば、切削速度、工具の切れ味、および適切な切削条件を適用することで、作業精度が向上します。特にRバイトは、高い回転精度と剛性を持ち、旋盤作業において優れた加工性能を発揮します。そのため、Rバイトの選択は旋盤作業において重要なポイントとなります。適切な工具選びによって、旋盤作業の精度向上につながり、効率的な加工が可能となります。

バイトやチップのトラブルと対処法

旋盤作業において、Rバイトの選び方が作業の精度向上に大きな影響を与えます。Rバイトを選ぶ際には、その耐久性や刃先の鋭さ、さらには加工素材に適した適切な種類を選ぶことが重要です。例えば、硬い素材を加工する際には、刃先の丈夫さが求められます。また、精密加工を行う場合には、刃先の鋭さや細かな加工能力が必要となります。

さらに、Rバイトのトラブルが発生した際には、迅速な対処法が求められます。例えば、刃先の摩耗が起こった場合は、研磨や交換を行うことで効果的に対処できます。正しいRバイトの選定と適切なメンテナンスを行うことで、旋盤作業の精度向上や効率化が期待されます。

長期的な精度維持のためのヒント

旋盤作業の精度を維持するためには、適切な工具の選択が不可欠です。Rバイトの選び方には、いくつかのポイントがあります。まず、硬度や耐摩耗性の高い材料で作られたRバイトを選ぶことが重要です。これにより、長期間の精度維持が可能となります。また、適切な刃先形状を選択することも重要です。例えば、特定の材料を削る際には、適切な刃先形状を選んで作業効率を上げることができます。さらに、Rバイトの切削条件を適切に設定することも精度向上のポイントです。例えば、適切な切削速度や刃先への負荷を最適化することで、作業効率が向上し、精度を保つことができます。これらのポイントを意識して工具選びを行うことで、旋盤作業の精度向上につなげることができます。

旋盤作業の安全管理

安全な作業環境の整備

旋盤作業において精度を向上させるための極意は、安全な作業環境の整備です。作業環境が整っていることは、作業効率を高めるだけでなく、作業者の安全を確保する重要な要素です。例えば、作業スペースは清潔かつ整頓されており、必要な工具や部品がすぐに取り出せるように配置されていることが重要です。

さらに、作業中の安全対策も欠かせません。適切な保護具の着用や機械の安全設計を確認することで、作業中の事故を防ぐことができます。例えば、Rバイトを使用する際には、正しい取り付け方法や適切な回転数などを守ることが大切です。

安全な作業環境を整備し、作業者が安心して作業に集中できるようにすることが、旋盤作業の精度向上につながります。作業環境や安全対策をしっかりと整えることで、効率的かつ確実な作業が可能となります。

バイト取扱い時の注意点

旋盤作業において、Rバイトの選び方が精度向上に重要です。Rバイトは旋盤作業において切削加工を行う際に使用される工具です。素材や加工する形状によって適切なRバイトを選ぶことで、作業効率や精度を向上させることができます。

まず、Rバイトの選択において重要なのは素材や形状に合った適切な刃先の形状を選ぶことです。例えば、硬い素材を削る場合は硬さに耐えられる刃先が必要です。また、形状が複雑な場合は、細かい部分にもアプローチできる適切な形状が必要となります。

適切なRバイトを選択することで、旋盤作業の精度や効率を高めることができます。工具選びの極意を身につけ、技術を向上させていきましょう。

緊急時の対応策

「工具選びの極意!Rバイトで旋盤作業の精度を上げる方法」

旋盤作業において精度を向上させるためには、適切な工具選びが重要です。Rバイトはその中でも重要な工具の一つです。Rバイトは回転させる度に位置が保たれる特性を持ち、精密な作業に適しています。

Rバイトの優れた性能を理解するためには、例を挙げると分かりやすいでしょう。例えば、Rバイトを使用することで、旋盤作業中に生じる振動や不安定さを軽減し、作業効率を向上させることができます。

したがって、Rバイトを選択する際には、作業内容や精度要件に合わせた適切なサイズや形状を選ぶことが重要です。適切なRバイトの選択は作業効率や品質向上につながります。工具選びに悩む方は、Rバイトの特性を理解し、適切な選択を心掛けてください。

まとめ

旋盤作業の精度を上げるためには、適切なRバイトの選択が重要です。Rバイトは旋盤の切削工具として使用され、切削時の振動や摩擦を最小限に抑えることができます。また、Rバイトは切りくずの処理も効率的に行うことができます。工具の使い方や交換時期など、Rバイトの適切な管理も作業の精度に大きく影響します。

旋盤作業においてRバイトを選ぶ際には、材質に合ったものを選ぶことが重要です。加工する素材によって適したRバイトの種類が異なるため、素材ごとに適切なRバイトを用意しておくことが必要です。さらに、Rバイトの適切な取り付けや調整も作業の精度向上につながります。

NC旋盤複合加工で改善される生産効率と品質管理

NC旋盤複合加工とは、近年注目を集めている生産技術の一つです。この技術を活用することで、生産効率の向上や品質管理の向上が期待されています。NC旋盤は、コンピュータ制御により精密な加工を可能にし、複合加工は複数の工程を一度に行うことで生産性を向上させます。

工場や製造業界に携わる方々にとって、NC旋盤複合加工は日々の業務に革新をもたらす可能性があります。生産ラインの効率化や製品品質の向上を目指すなら、この技術の活用は欠かせません。

本記事では、NC旋盤複合加工の基本から、その仕組み、そして導入方法まで解説します。生産性向上と品質管理の観点から、この技術がどのように役立つのか、詳細にご紹介いたします。お楽しみに。

NC旋盤複合加工の概要

NC旋盤複合加工とは

NC旋盤複合加工とは、数値制御(NC)技術を用いた旋盤加工法の一種です。この方法は、加工精度や効率を向上させるだけでなく、品質管理にも大きな影響を与えます。例えば、NC旋盤複合加工を使用すると、複雑な形状の部品を効率的に加工することが可能です。これにより、生産効率が向上し、製品の品質も安定します。日本では、自動車産業や精密機械産業など、さまざまな産業分野でNC旋盤複合加工が活用されています。この技術の進化により、企業は競争力を高め、市場での地位を強化することができます。NC旋盤複合加工は、製造業に革新をもたらす重要な技術の一つです。

NC旋盤の基本的な特徴

NC旋盤は、数値制御技術を用いて材料を加工する機械です。主に金属やプラスチックなどの素材を削るために使用されます。NC旋盤の特徴の一つは、非常に高い精度で加工作業を行うことができる点です。例えば、同じパーツを繰り返し加工する際に、一度プログラムを設定すれば、機械が自動的に正確な加工を繰り返すことが可能です。

また、NC旋盤は複合加工も可能であり、複数の工程を一つの機械で行うことができます。これにより、生産効率を向上させることができます。例えば、一度に複数の加工工程を行うことで、作業時間を短縮し、コスト削減につなげることができます。品質管理面でも、同一機械で加工することで作業のバラつきを抑えることができ、均一な製品を量産することが可能となります。NC旋盤の能力を最大限に活用することで、生産効率と品質管理を大幅に改善することができます。

複合加工のメリット

NC旋盤複合加工は、生産効率と品質管理の両方を改善するための効果的な手段です。これにはいくつかの理由があります。まず、NC旋盤複合加工を使用すると、作業工程が効率的に自動化されるため、労力と時間を節約できます。さらに、機械が一貫した精度で加工を行うため、品質管理が向上し、製品の品質が安定します。

例えば、自動車部品の製造において、NC旋盤複合加工は高精度な加工が求められるため重要です。特にエンジン部品などの微細で複雑な部品において、一貫した品質を保つことが必要です。NC旋盤複合加工を導入することで、製品の均一性や信頼性を確保できるため、製品の信頼性向上にもつながります。

このように、NC旋盤複合加工は効率性と品質管理の両面で大きな利点をもたらす重要な技術であり、製造業において幅広く活用されています。

生産性向上のためのNC旋盤の活用

NC旋盤による効率的な加工プロセス

NC旋盤複合加工は、生産効率と品質管理を改善するために重要な役割を果たしています。従来の加工方法と比べて、NC旋盤は自動化された操作によって高い精度と効率を実現します。例えば、複雑な形状や微細加工が必要な部品も短時間で正確に加工できるため、生産性が向上します。

さらに、NC旋盤は一度に複数の作業を行うことができるため、生産ライン全体の効率を高めることができます。その結果、生産スケジュールの遅れや品質のバラつきを抑えることができ、生産プロセス全体をより効率的に管理することができます。

このように、NC旋盤複合加工は近年、製造業においてますます重要視されています。生産性の向上と品質管理の強化に貢献し、製品の競争力を高める一助となっています。

加工工程の最適化

NC旋盤複合加工は、生産効率と品質管理を改善するための重要な工程です。この加工方法は、コンピュータ制御によって自動化された旋盤と複合材料を使用して製品を加工します。このような自動化により、作業効率が向上し、品質管理も向上します。たとえば、同じ仕様の部品を一貫して製造する際、NC旋盤複合加工は高い精度で作業を繰り返すことが可能です。これにより、製品の品質を一貫性よく維持することができます。さらに、加工中に生じる人為的なミスや手作業によるムラも軽減されるため、生産ライン全体の効率がアップします。このように、NC旋盤複合加工は生産プロセス全体を最適化し、生産効率と品質管理を向上させる重要な役割を果たしています。

自動化と生産性の関係

NC旋盤複合加工は、生産効率と品質管理の改善に貢献しています。自動化されたNC旋盤は、高い精度で作業を行うため、加工時間が短縮され、多くの作業が効率化されます。この効率化により、生産性が向上し、品質管理も一層向上します。例えば、NC旋盤を使用することで同じ加工精度を維持しながら大量生産が可能となり、均一な製品品質も実現できます。また、加工中の監視や制御が容易になるため、製品の不良率を低く抑えることもできます。このように、NC旋盤複合加工は、生産効率を高めつつ品質管理を向上させる重要な技術と言えます。

複合加工機の適切な使用方法

複合加工機の基本操作

NC旋盤複合加工は、生産効率と品質管理を改善するための重要な技術です。この技術は、コンピュータ制御(NC)旋盤を使用して複数のプロセスを一度に行うことができます。これにより、作業時間が短縮され、生産性が向上します。

例えば、軸受けの加工において、NC旋盤複合加工を使用すると、精度の高い加工が可能となります。これは、製品の品質向上につながります。また、異なる工程を切り替える必要がないため、作業効率も向上します。

その結果、製造業界ではNC旋盤複合加工が注目されており、多くの企業がこれを導入しています。生産効率の向上と品質管理の強化は、競争力を維持する上で不可欠な要素となっています。NC旋盤複合加工の活用は、日本の製造業にとって重要な技術革新と言えるでしょう。

効率的なプログラミング技術

NC旋盤複合加工は、生産効率と品質管理に大きな改善をもたらします。この技術では、コンピューター制御(NC)旋盤を使用して複数の加工工程を一気通貫で行うことが可能です。その結果、作業の効率が向上し、加工精度も高まります。

例えば、複数の工程を一度に行うことで作業時間が短縮され、生産性が向上します。また、同じ加工を繰り返す際にも、NC旋盤複合加工は高い再現性を持ち、一貫した品質を確保できます。

さらに、NC旋盤複合加工は複雑な形状や微細加工にも適しており、精密な部品や製品を効率的に製造することができます。

このように、NC旋盤複合加工は生産プロセス全体を効率化し、品質管理を強化する画期的な技術と言えます。

ツーリングと治具の選定

NC旋盤複合加工では生産効率と品質管理が改善されます。この技術は、自動化されたコンピュータ制御により、より高い精度で加工作業を行うことができます。例えば、複数の工程を一度に行うことができるため、作業時間が短縮されます。また、同じ加工精度を保ちながら、作業員の負担も軽減されます。これにより、生産性が向上し、コスト削減にもつながります。

さらに、NC旋盤複合加工では品質管理も向上します。コンピュータ制御により作業の精度が向上し、加工品の仕上がりも均一化されます。このように品質が安定すれば、不良品の発生率が低下し、顧客満足度も向上します。したがって、NC旋盤複合加工は生産効率と品質管理の両面で業務を効率化し、製品の競争力を高める一助となります。

加工時間の短縮と効率化

加工時間短縮のための戦略

NC旋盤複合加工は、生産効率と品質管理を改善する重要な戦略です。この技術を導入することにより、加工時間を短縮し、生産性を向上させることが可能です。例えば、自動化されたNC旋盤を使用することで、作業効率が向上し、労力と時間を節約できます。

さらに、NC旋盤複合加工は高精度な加工が可能であり、製品の品質を向上させることができます。例えば、複数の加工工程を一度に行うことで、製品の精度を確保しつつ生産効率を最大化することができます。

このように、NC旋盤複合加工は生産性向上と品質管理の両面で大きなメリットをもたらす技術であり、産業界において重要な役割を果たしています。

高速加工と精度のバランス

NC旋盤複合加工は、製造業において生産効率と品質管理を改善する重要な技術です。この技術は、コンピューター制御により高度な加工を可能にし、加工速度を向上させることができます。例えば、複数の工程を一度に行うことで、作業効率を大幅に向上させることができます。さらに、高い精度を維持しながら加工が行われるため、製品の品質管理も向上します。

このようなNC旋盤複合加工の技術は、製造業界において競争力を高めるために不可欠です。例えば、自動車産業においては、部品の精密加工が求められるため、高速かつ精度のバランスが重要となります。NC旋盤複合加工によって、製品の生産性を向上させながら、品質を確保することが可能となります。このように、技術革新による生産効率と品質管理の向上は、製造業の未来においても重要な要素となるでしょう。

削減可能な無駄の特定と排除

NC旋盤複合加工は、生産効率と品質管理を改善するための重要な技術です。この技術を利用することで、従来よりも迅速かつ正確に加工作業を行うことが可能となります。例えば、複数の工程を一度に行うことで作業時間を短縮し、生産性を向上させることができます。また、同じ機械を使用するため、加工精度も高く保たれ、製品の品質を一定レベル以上に維持することができます。さらに、材料の無駄を最小限に抑えることができるため、コスト削減にもつながります。これらの理由から、NC旋盤複合加工は製造業において重要な役割を果たしています。

複合加工機の品質管理

品質管理の基本原則

NC旋盤複合加工は、生産効率と品質管理を改善するための重要な方法です。この方法は、コンピュータ制御旋盤を使用して複数の工程を一度に行うことができるため、効率的に生産を行うことができます。工程を一元管理することで、生産過程全体を把握しやすくなり、品質管理が向上します。

たとえば、NC旋盤複合加工を使用すると、精密な部品を一貫して作ることができます。これにより、製品の品質が安定し、顧客満足度も向上します。また、製品の仕上がりが均一であるため、不良品の削減にもつながります。

このように、NC旋盤複合加工は生産効率を向上させるだけでなく、品質管理にも大きな影響を与えます。工程の効率化と品質向上を両立させることで、製造業における競争力を高めることができます。

加工過程での精度チェック

NC旋盤複合加工において生産効率と品質管理がどのように改善されるのでしょうか。NC旋盤複合加工は、自動化された加工プロセスにより作業効率が向上し、同じ品質を一貫して提供することが可能となります。例えば、部品の加工精度を確認する際、従来の手作業に比べて高度な精度チェックが可能です。これにより、製品の精度が向上し、品質管理が徹底されます。さらに、NC旋盤複合加工では、同一工程で複数の加工を行えるため、生産ラインの効率化が図られます。こうした効果により、生産効率が向上し、加工品質の安定が図られるとともに、業務コストの削減にもつながります。そのため、NC旋盤複合加工は、生産プロセスにおいて重要な役割を果たしています。

定期メンテナンスとトラブルシューティング

NC旋盤複合加工は生産効率と品質管理に改善をもたらします。NC旋盤はコンピュータの制御下で材料を切削する機械であり、複合加工は複数の工程を一度に行う加工方法です。この技術を活用することで、製品の生産効率が向上し、品質管理がより厳密に行われます。

例えば、自動車産業ではNC旋盤複合加工が活用され、エンジン部品やブレーキディスクなどの精密加工が可能となっています。これにより、製品の精度が高まるだけでなく、生産ライン全体の効率も向上します。

このように、NC旋盤複合加工は産業界に革新をもたらし、日本の製造業の競争力強化に貢献しています。製品の生産性向上と品質管理の向上により、企業はより競争力のある製品を開発し、市場での地位を強化することができます。

NC工作機械の導入:メリットとデメリット

NC工作機械の導入メリット

NC旋盤複合加工は生産効率と品質管理を改善する重要な役割を果たしています。この技術を導入することで、加工作業の自動化と効率化が実現されます。たとえば、製品の精度が向上し、生産ライン全体の効率がアップします。

NC旋盤複合加工は複数の工程を一度に行うことができるため、作業時間が短縮され、生産性が向上します。また、同じ製品を大量生産する際にも均一な品質を保つことができます。これにより、製品の欠陥やムラが減少し、顧客満足度も向上します。

したがって、NC旋盤複合加工は製造業において競争力を高めるために重要な技術であり、今後もさらなる発展が期待されています。

NC工作機械の導入デメリット

NC旋盤複合加工は、生産効率と品質管理を改善する重要な技術です。この技術を導入することには多くの利点があります。例えば、機械が自動的に作業を行うため、作業時間が短縮され、生産性が向上します。また、数値制御により高い精度で加工が行われるため、製品の品質も向上します。

さらに、NC旋盤は複合加工が可能なため、1台で複数の加工工程を行うことができます。これにより、工程を効率化し、作業の手間や時間を削減できます。その結果、生産効率が向上し、製品の生産コストも削減できます。

NC旋盤複合加工の導入により、作業効率と品質管理が大幅に向上することが期待されます。この技術の活用により製造業の競争力強化や製品品質の向上に貢献することができるでしょう。

投資回収期間の評価

NC旋盤複合加工は、生産効率と品質管理を改善する方法として注目されています。NC旋盤はコンピューター制御された加工機で、複合加工とは複数の加工工程を1つの装置で行うことを指します。この手法は、作業時間を短縮し、作業の効率を向上させることができます。例えば、車のエンジン部品や航空機の部品など、複雑な形状を持つ部品を効率的に製造することが可能です。

品質管理の面でも、NC旋盤複合加工は高い精度を保つことができます。コンピューター制御による加工は、人のミスやばらつきを最小限に抑えることができ、均一な製品を安定して生産することができます。

このように、NC旋盤複合加工は生産効率の向上と品質管理の確保に貢献する技術であり、産業界において重要な役割を果たしています。

ケーススタディ:NC旋盤複合加工の成功例

国内外の事例分析

NC旋盤複合加工は、生産効率と品質管理を改善する重要な技術として注目されています。この技術を利用することで、製造過程が効率的に進み、製品の品質が向上します。例えば、NC旋盤複合加工を導入することで、作業工程の自動化が可能となり、作業時間が短縮されます。これにより、生産性が向上し、コスト削減にもつながります。

さらに、NC旋盤複合加工は精密加工が求められる産業にとって重要です。例えば、自動車産業や航空宇宙産業では高精度な部品が必要とされるため、NC旋盤複合加工は品質管理を向上させる一助となります。このように、技術革新による生産効率と品質管理の向上は、日本の製造業においても重要な課題となっています。

生産性向上に寄与した要因

NC旋盤複合加工は、生産性向上と品質管理において重要な役割を果たしています。この技術の優れた点は、コンピューター制御によって精密な加工が可能であることです。これにより、作業効率が向上し、同時に加工精度も高まります。例えば、複雑な形状や微細加工が必要な部品でも、NC旋盤複合加工を使うことで効率的に製造することができます。

さらに、品質管理においてもNC旋盤複合加工は重要です。加工プロセス全体がコンピューターによって管理されるため、人為的なミスを減らし、品質を一定レベルに保つことができます。これにより、製品の品質が安定し、顧客満足度を高めることができます。

要するに、NC旋盤複合加工は生産効率の向上と品質管理の面で優れた成果をもたらします。そのため、現代の製造業において欠かせない技術と言えるでしょう。

技術革新と品質向上の関係

NC旋盤複合加工は、生産効率と品質管理を改善するための重要な技術革新です。この技術を使用することで、加工作業が効率化され、製品の精度が向上します。例えば、NC旋盤複合加工を使用することで、複雑な形状や細かい加工が容易に行えるため、製品の仕上がりに高い品質を保つことができます。

さらに、NC旋盤複合加工は、大量生産にも適しており、短納期での製品提供が可能となります。企業が迅速に市場ニーズに対応するためには、生産効率の向上が不可欠です。そのため、NC旋盤複合加工は企業の競争力強化に貢献する重要な要素となります。

このように、NC旋盤複合加工は生産効率と品質管理を向上させる効果があり、製造業において重要な役割を果たしています。

今後のNC旋盤複合加工の展望

技術進歩のトレンド

NC旋盤複合加工は、製造業において生産効率と品質管理の改善が期待されています。これは、数値制御(NC)技術を活用して、旋盤という加工方法を複合させることで実現されます。例えば、工業製品の製造において、精度と効率を向上させることができます。具体的に言えば、複数の作業を同時に行い、素材の取り扱いや仕上げまで効率的に行えるため、生産ライン全体の効率化が図られるのです。

また、品質管理においても、NC旋盤複合加工は一貫性の高い製品を生産することが可能です。例えば、同じプログラムを使って複数の製品を加工する際に、微細な誤差を最小限に抑えることができます。このように、NC旋盤複合加工は製造業において効率性と品質の向上をもたらし、競争力強化につながる可能性があります。

未来の製造業への影響

NC旋盤複合加工は、製造業における生産効率と品質管理を改善する鍵となる技術です。この技術を取り入れることで、自動化されたプロセスにより作業効率が向上し、生産ライン全体の効率が向上します。具体的には、作業者の負担を軽減し、作業の精度や安全性を高めることができます。

例えば、NC旋盤複合加工を使用することで、複雑な部品や精密な加工が容易に行えるようになります。さらに、一度プログラムを設定すれば、同じ加工を繰り返し行うことが可能です。これにより、品質の均一性が確保され、生産ライン全体の生産性が向上します。

NC旋盤複合加工の導入により、製造業は将来に向けてより効率的で品質の高い生産体制を築くことができます。

継続的改善のためのアプローチ

NC旋盤複合加工は生産効率と品質管理の改善に貢献します。NC旋盤はコンピューター制御により、精密な加工を行うことができます。これにより、作業効率が向上し、製品の品質が安定します。また、複合加工は複数の工程を一つの機械で行うことができるため、作業の効率化が図られます。例えば、異なる材料を使った部品を一度に加工できるため、生産性が向上します。さらに、NC旋盤複合加工は加工精度も高く、細かい部品でも高品質な仕上がりを実現します。これにより、製品の信頼性が向上し、顧客からの評価も高まります。NC旋盤複合加工は、製造業における競争力強化に不可欠な技術と言えるでしょう。

実践ガイド:NC旋盤複合加工の導入と運用

導入前の検討ポイント

NC旋盤複合加工は、生産効率と品質管理を改善するために重要な役割を果たします。この技術を導入する理由は、工程の自動化によって作業効率を向上させることができるからです。例えば、NC旋盤は精密な加工が可能であり、同じ加工品質を一貫して保つことができます。

さらに、NC旋盤複合加工は、異なる部品を一貫性のある品質で生産する際にも優れた効果を発揮します。例えば、自動車産業では、エンジンやブレーキ部品など、高い精度と品質が求められる部品を効率的に生産することができます。

その結果、生産ライン全体の効率が向上し、製品の品質も安定して向上することが期待されます。これにより、製造業がグローバル市場で競争力を維持し、日本の製造業の発展に寄与することができるでしょう。NC旋盤複合加工は、製造業にとって不可欠な技術となっています。

効果的な運用のためのトレーニング

NC旋盤複合加工は、製造業における生産効率と品質管理の向上に大きな効果をもたらします。例えば、自動化されたNC旋盤が複数の工程を一貫して行うことで、作業時間の短縮や精度の向上が可能となります。これにより、製品の生産スピードが向上し、効率的な生産が実現されます。

さらに、NC旋盤複合加工は、製品の品質管理にも重要な役割を果たします。例えば、同じ機械で複数の加工工程を行うため、加工精度が一貫して保たれ、作業のヒューマンエラーが減少します。これにより、製品の品質が向上し、顧客満足度も高まります。

NC旋盤複合加工は、製造業において生産性と品質管理の両面で大きな利点をもたらす革新的な技術です。これを活用することで、日本の製造業はさらなる発展を遂げることが期待されます。

長期的なパフォーマンスの維持方法

NC旋盤複合加工は、生産効率と品質管理を改善する重要な技術です。この技術の導入により、加工工程の自動化が可能となり、作業時間の短縮や作業精度の向上が期待できます。また、緻密な加工計画に基づいて素材を切削するため、製品の均一性や精度を向上させることができます。例えば、自動車部品の製造において、NC旋盤複合加工を導入することで、同じ仕様の部品を大量生産しても均一な品質を維持することが可能です。このように、NC旋盤複合加工は、生産ライン全体の生産性向上や品質管理を確保する上で重要な役割を果たしています。将来的には、より多くの産業分野でこの技術が活用され、製造業全体の競争力向上に貢献することが期待されています。

質疑応答:よくある質問とその回答

NC旋盤複合加工に関するFAQ

NC旋盤複合加工は、生産効率と品質管理を改善するための重要な技術です。この方法を使用すると、精密な部品を効率的に製造できます。例えば、自動車産業ではエンジン部品やブレーキシステムのような重要なコンポーネントを作る際に、NC旋盤複合加工が必要不可欠です。

NC旋盤複合加工では、コンピュータ制御された旋盤を使用して、部品の加工を自動化します。これにより、作業の正確性が向上し、作業時間が短縮されるため、生産性が向上します。品質管理も容易になり、一貫した品質の製品を得ることができます。

この技術を使用することで、製造業界に革新がもたらされ、競争力が向上します。NC旋盤複合加工は、製造プロセスにおける効率性と品質管理の重要性を高めることができる革新的な方法です。

専門家によるアドバイス

NC旋盤複合加工は、生産効率と品質管理に改善をもたらします。この技術は、自動化されたコンピュータ制御システムを使用して、精密な部品加工を可能にします。その結果、作業効率が向上し、生産ライン全体の効率性が向上します。例えば、航空宇宙産業では、NC旋盤複合加工によって複雑な航空機部品の製造が容易になり、品質が向上しました。同様に、自動車産業では、NC旋盤複合加工によってエンジン部品の高精度加工が可能となり、信頼性の高い製品が生産されています。これにより、製品の品質管理が強化され、顧客満足度も向上します。NC旋盤複合加工は、産業界全体に革新をもたらし、生産プロセスを効率化する重要な役割を果たしています。

追加リソースの案内

NC旋盤複合加工は、生産効率と品質管理に大きな改善をもたらします。この技術は、自動化された旋盤機を使用して部品を加工することで、作業効率を向上させます。例えば、複数の工程を一度に行うことが可能であり、時間と労力を節約できます。

さらに、NC旋盤複合加工は高い精度を実現するため、製品の品質管理にも大きなメリットがあります。同じ仕様の部品を一貫して正確に加工できるため、品質の均一性を確保することができます。

このように、NC旋盤複合加工は生産プロセス全体を効率化し、品質を向上させる重要な技術と言えます。企業が競争力を維持し成長するためには、このような先端技術への投資が欠かせません。

まとめ

NC旋盤複合加工は生産効率と品質管理が改善されるため、製造業において重要な技術となっています。この加工方法では、複数の加工工程を一つの機械で行うことができ、作業時間や手間を大幅に削減することが可能です。また、加工精度も向上し、製品の品質管理が容易になります。

NC旋盤複合加工を導入することで、生産ライン全体の効率も向上します。特に大量生産や短納期の製品において、生産性の向上が顕著となります。さらに、複合加工によって生じる切削振動や加工精度の不安定さも軽減され、安定した製品供給が可能となります。

製造業における生産性向上と品質管理の重要性が高まる中、NC旋盤複合加工はそのニーズに応える技術として注目されています。これを導入することで、競争力の強化や市場での差別化が期待できるでしょう。

工場の効率化を実現!NC立旋盤のメリットと選び方

工場の生産性向上や効率化を図る上で、NC立旋盤は欠かせない存在です。本記事では、NC立旋盤のメリットや選び方について詳しく解説していきます。

製造業界では、常に効率化と品質向上が求められています。NC立旋盤は、その要求に応えるための優れたツールの一つとして注目されています。では、NC立旋盤とは一体何なのでしょうか?どのようなメリットがあるのでしょうか?さらに、選ぶ際のポイントや注意点は何なのでしょう?

もしもあなたが工場の効率化や生産性向上に興味をお持ちであれば、この記事は必見です。NC立旋盤の活用方法や選び方について知識を深めましょう。効率的な製造プロセスを築くための一歩となるかもしれません。

NC立旋盤の基本とは

NC旋盤の概要

NC旋盤とは、コンピューター制御によって自動で加工を行う旋盤のことです。この技術の採用には多くのメリットがあります。例えば、作業効率が向上し、精度が高くなるため、製品の品質向上が期待できます。

NC旋盤の選び方においては、加工する素材や必要な精度、加工範囲などを考慮することが重要です。また、信頼性の高いメーカーやサポート体制が整った製品を選ぶことも大切です。

日本では製造業が盛んであり、工場の効率化が重要視されています。そのため、NC旋盤の導入は生産性向上につながると期待されています。工場の競争力を高めるためにも、NC立旋盤のメリットを活かした選定が重要です。

NC旋盤の歴史と進化

NC旋盤は、工場の生産性向上に大きく貢献してきました。昔から金属を削る作業は、職人の手によって行われてきました。しかし、NC旋盤が登場したことで、これらの作業が自動化され、効率的に行われるようになりました。

NC旋盤は、コンピュータ制御によって素材を回転させ、切削加工を行う機械です。これにより、精密な加工が可能となり、生産性が向上します。例えば、自動車や航空機などの部品製造において、NC旋盤は欠かせない存在となっています。

仕事を効率的にこなすためには、適切なNC旋盤を選ぶことが重要です。材料や加工精度、作業範囲などを考慮して適切な機種を選ぶことで、生産性向上につながります。工場の効率化を図るためには、NC旋盤の選び方にも注意が必要です。

NC旋盤の仕組みと特徴

モダンな工場での生産効率を向上させるためには、NC(Numerical Control)立旋盤の活用が欠かせません。NC立旋盤は、コンピューター制御によって自動的に部品を加工する工具です。これにより、作業の精度が高まり、生産性が向上します。

なぜNC立旋盤が重要かというと、例えば、自動車産業ではエンジン部品の加工など、高い精度と安定した品質が求められます。NC立旋盤を使用することで、部品の加工精度が向上し、製品の品質が安定します。

さらに、NC立旋盤は複雑な形状の部品でも効率的に加工できるため、工場の生産性を大幅に向上させることができます。このように、NC立旋盤は製造業において欠かせないツールとなっています。

NC旋盤の操作方法

工場の効率化を実現!NC立旋盤のメリットと選び方

NC立旋盤は、工場において重要な役割を果たしています。この機械の導入にはさまざまなメリットがあります。例えば、作業効率が向上し、製品の精度が高まります。さらに、作業者の負担も軽減されるため、生産性が向上します。

NC立旋盤を選ぶ際には、機械の性能や信頼性、メンテナンスのしやすさなどを考慮する必要があります。また、導入コストや教育訓練の面も重要です。工場のニーズに合った最適なNC立旋盤を選ぶことが重要です。

工場の効率化は、競争力を高めるために不可欠です。NC立旋盤の適切な選択と運用により、生産性向上や品質管理の向上を実現し、より効率的な製造プロセスを構築することができます。

ものづくりにおけるNC旋盤の役割

工場の生産性向上に欠かせないNC立旋盤のメリットと選び方をご紹介します。NC立旋盤は数値制御を用いて自動的に加工作業を行う機械で、精密な加工を可能にします。この機械の導入により、作業効率が向上し、作業員の負担も軽減されます。例えば、従来の旋盤機では難しかった複雑な形状の加工も短時間で行うことができます。

NC立旋盤を選ぶ際には、加工する素材や加工精度、作業スピードなどを考慮することが重要です。信頼性の高いメーカーの製品を選ぶことで、生産ラインの安定性を確保できます。また、保守が容易であるかどうかも重要な選定ポイントです。

工場の効率を向上させるNC立旋盤の適切な選択は、生産性の向上と競争力の強化につながります。

NC旋盤とCNC旋盤の違い

NC旋盤とは何か

NC旋盤とは、数値制御(NC)技術を利用して自動的に加工を行う機械のことです。NC旋盤は工場の生産性や効率を向上させるために重要な役割を果たしています。例えば、作業員が手動で操作する必要がないため、作業精度が向上し、作業時間も短縮されます。

NC旋盤の選び方においては、加工する素材や加工精度、必要な機能などを考慮することが重要です。たとえば、高精度な部品を製造する場合には、高い加工精度を持つNC旋盤を選ぶ必要があります。

工場の効率化を図る上で、NC旋盤の導入は大きなメリットがあります。作業効率の向上や品質の安定化など、生産性を向上させる効果が期待できるため、今後も技術の進化に注目が集まるでしょう。

CNC旋盤との技術的差異

工場の効率化を実現する上で、NC立旋盤は重要な役割を果たします。CNC旋盤と比較すると、NC立旋盤はプログラムを使わずに操作する点が異なります。このため、簡単な部品加工や少量生産に適しています。たとえば、NC立旋盤は短時間で複雑な部品を作成する際に効率的です。また、プログラムを組む必要がないため、操作が比較的簡単であり、技術者の負担を軽減します。このように、NC立旋盤は生産性を高めるために有用であり、工場の生産ラインにおいて重要な存在となっています。技術的な差異を理解し、NC立旋盤の適切な選定を行うことが、効率的な生産を実現する上で重要です。

NC旋盤とCNC旋盤の加工精度

工場の効率化を実現!NC立旋盤のメリットと選び方

NC立旋盤は工場の生産性を向上させる重要な役割を果たしています。数値制御技術により、緻密で高精度な加工が可能となり、作業効率が向上します。例えば、自動的に工具を交換したり、複数の作業を同時に行う機能があるため、作業時間が短縮されます。

さらに、NC立旋盤は熟練した技術者が必要とされる従来の旋盤と比べて、操作が比較的簡単です。これにより、新人や未経験者でも短期間で操作をマスターできるようになります。

選び方においては、加工精度や耐久性、メンテナンスのしやすさなどを考慮することが重要です。自社の製品や業務に最適なNC立旋盤を選ぶことで、効率的な生産が実現できるでしょう。NC立旋盤の導入により、工場の効率化と競争力強化を図りましょう。

各旋盤の用途と適性

工場の効率化を実現するためには、NC立旋盤が大きなメリットを持っています。NC立旋盤は、自動化されたプロセスによって精密な加工が可能であり、作業効率が飛躍的に向上します。例えば、金属やプラスチックなどの素材を高精度で削る作業を迅速に行うことができます。また、同じ設定で繰り返し作業を行うことができるため、品質の一貫性を確保しやすくなります。

NC立旋盤を選ぶ際には、加工する素材やサイズ、必要な精度などを考慮することが重要です。適切な機械を選ぶことで、生産性向上や品質管理の面で大きな効果を得ることができます。工場の生産性を向上させるためには、適切なNC立旋盤の導入が欠かせません。

NC旋盤の加工手順

加工プロセスの概要

工場の効率化を実現!NC立旋盤のメリットと選び方

NC立旋盤は、工場の生産性向上に大きな助けとなる最新の技術です。従来の旋盤と比較して、コンピュータ制御により高度な自動化が可能となり、作業効率が格段に向上します。例えば、旋盤加工において高い精度が求められる場合、NC立旋盤は素早く正確な加工が可能です。

NC立旋盤の選び方には、加工する部品の大きさや形状、加工精度の要求などが重要な要素となります。また、適切な操作方法やメンテナンスも重要です。適切なNC立旋盤を選んで導入することで、工場の生産性向上と品質管理に大きな貢献が期待できます。工場の効率化を図るために、NC立旋盤の活用を検討してみてはいかがでしょうか。

プログラミングとデータ入力

工場の効率化を実現!NC立旋盤のメリットと選び方

NC立旋盤は工場の生産性向上に大きく貢献する重要な機械です。この機械の利点は数多くあります。まず、自動化されたプロセスにより、作業効率が飛躍的に向上します。オペレーターが直接操作する必要がないため、生産ライン全体がスムーズに動作し、時間と労力の節約に繋がります。

さらに、NC立旋盤は高い精度を持ち、複雑な部品を効率的に加工することが可能です。例えば、自動車や航空機の部品製造において、精密な加工が求められる際に重宝されます。

選び方においては、生産ラインのニーズに合った適切な機種を選択することが重要です。生産物のサイズや形状、加工精度などを考慮して、最適なNC立旋盤を選んでください。工場の効率化と生産性向上に貢献するNC立旋盤の導入は、産業界において大きな価値をもたらすことでしょう。

材料の設置とチャックの使用

工場の効率化を実現するために、NC立旋盤のメリットと選び方について考えてみましょう。NC立旋盤は、コンピューター制御により自動的に金属加工を行う機械です。この機械の大きなメリットは、高い精度と効率性です。例えば、同じ作業を繰り返す必要がある場合、NC立旋盤を使えば定確な加工が可能で、作業時間も短縮できます。

さらに、NC立旋盤の選び方も重要です。機械のサイズや機能、耐久性などを考慮して適切なものを選ぶことがポイントです。信頼性の高いメーカーやサポート体制も重要な要素です。このような機械を導入することで、工場の生産性向上につながり、競争力を強化することができるでしょう。NC立旋盤の活用は、製造業の発展に欠かせない要素と言えます。

加工の実行と監視

工場の効率化を実現するために、NC立旋盤のメリットと選び方について考えてみましょう。NC立旋盤は、自動化された加工が可能で、作業効率が向上します。例えば、精密な部品や複雑な形状の加工が容易に行えるのが特徴です。そのため、生産性が向上し、製品の品質も向上します。また、作業員の負担を軽減するため、安全性も高いです。

NC立旋盤を選ぶ際には、加工する部品の大きさや形状に適した機種を選ぶことが重要です。また、操作の簡単さやメンテナンスのしやすさも考慮すると良いでしょう。最適な機種を選ぶことで、生産性向上や効率化を実現できます。工場の競争力を高めるために、NC立旋盤の活用を検討してみてください。

加工後の仕上げと検査

工場内での生産工程において、NC立旋盤は効率的な加工を実現します。この機械のメリットは、精度の高い加工が可能であり、繰り返し作業を確実に行うことができる点にあります。例えば、複数の部品を同じ仕様で生産する際、NC立旋盤は一貫した品質を提供します。

NC立旋盤の選び方においては、製品のサイズや材質、加工精度の要件などを考慮することが重要です。また、操作の容易さや保守性も選択ポイントの一つです。設備投資を最大限に活用し、生産性を向上させるためには、専門家の助言を受けることも重要です。

工場の効率化を図るためには、NC立旋盤を適切に活用することが不可欠です。これにより、生産性向上や品質管理の向上が期待でき、競争力のある製品を提供することが可能となります。

NC旋盤の種類と選び方

様々なNC旋盤の種類

工場の効率化を実現するためには、NC(Numerical Control)立旋盤が大きなメリットを提供しています。NC立旋盤は、コンピュータ制御によって自動的に加工を行うことができるため、作業効率が向上し、高精度な加工が可能となります。例えば、同じ作業を繰り返す必要がある場合でも、NC立旋盤を使用すれば一度プログラムを設定するだけで簡単に再現することができます。

さらに、NC立旋盤の選び方も重要です。使用する材料や加工精度、加工範囲などに合わせて適切な機種を選択することがポイントです。例えば、小ロット生産を行う場合は小型のNC立旋盤が適しています。逆に大量生産を行う場合は大型のNC立旋盤が効率的です。

工場の生産性向上や品質管理の強化を考えると、NC立旋盤は重要な役割を果たします。適切に選んで導入することで、生産プロセスの効率化を実現し、競争力の強化につながるでしょう。

旋盤用チャックの種類と特性

工場の効率化を実現するために、NC立旋盤が注目されています。NC立旋盤は、コンピューター制御により高度な加工が可能となります。この機械のメリットは、精度の高さと生産性の向上にあります。例えば、複雑な形状の部品や精密加工が要求される製品でも、迅速かつ正確に加工することができます。

NC立旋盤を選ぶ際には、加工する部品のサイズや形状に合った機種を選ぶことが重要です。また、操作性や保守性も考慮する必要があります。例えば、操作が簡単でトラブルが少ない機種を選ぶことで、生産性を向上させることができます。

工場の生産性向上や効率化を図るためには、適切なNC立旋盤の選択が欠かせません。技術の進歩に合わせて最適な機種を選ぶことで、競争力の強化につながるでしょう。

周辺機器とその機能

工場の生産性向上を実現するために、NC(Numerical Control)立旋盤は重要な役割を果たしています。この装置の利点と選び方を理解することは、工場経営者にとって重要です。NC立旋盤は、コンピューター制御による精密な加工作業が可能であり、作業効率が飛躍的に向上します。例えば、部品の精度を高めることで、製品の品質向上に繋がります。

NC立旋盤を選ぶ際には、作業範囲や精度、加工速度などの要素を考慮する必要があります。適切な機種を選ぶことで、生産性や品質向上につながることが期待できます。

工場経営者は、NC立旋盤の導入によって業務効率を向上させるだけでなく、競争力を高めることができます。適切な選択をすることで、工場の生産性を飛躍的に向上させることが可能です。

自社のニーズに合ったNC旋盤の選び方

工場の効率化を実現するために、NC立旋盤のメリットと選び方について考えてみましょう。NC立旋盤は、自動化された機械であり、作業の効率性を向上させることができます。例えば、精密な部品加工や複雑な形状の加工が可能であり、作業時間の短縮や品質の向上につながります。このような特長から、工場の生産性を高めるためにはNC立旋盤の導入が有効です。

NC立旋盤を選ぶ際には、自社のニーズに合った機種を選ぶことが重要です。生産する部品のサイズや形状、加工精度などを考慮し、適切な機能を持つ機種を選ぶことがポイントです。また、導入後のメンテナンスやトレーニング体制も重要な要素となります。自社のニーズをしっかりと把握し、適切なNC立旋盤を選ぶことで、工場の効率化を実現し、競争力を高めることができるでしょう。

コストパフォーマンスを考慮した選定方法

工場の効率化を実現するために重要なのが、NC立旋盤の導入です。これには様々なメリットがあります。まず、NC立旋盤は自動化されたプログラムによって操作されるため、作業効率が向上します。例えば、同じ作業を繰り返す場合でも、精度を維持しながら迅速に加工することができます。さらに、製品の品質管理も容易になり、生産ライン全体の効率を高めることができます。

NC立旋盤を選ぶ際には、慎重な選定が必要です。適切な機種を選ぶためには、加工精度や加工範囲、耐久性などを考慮することが重要です。また、導入後のメンテナンスやサポート体制もしっかり確認することが大切です。

工場の生産性向上を図るためには、NC立旋盤の選定が欠かせません。適切な機種を選び、スムーズな導入を行うことで、効率的な生産体制を確立することが可能です。

NC旋盤メーカーの特徴と市場動向

国内外の主要NC旋盤メーカー

工場の効率化を実現するために、NC立旋盤が注目を集めています。NC立旋盤はコンピュータ制御によって自動的に加工作業を行うため、作業効率が向上し、精度も高くなります。例えば、材料の切削や穴あけなどの加工を繊細かつ迅速に行うことができます。

NC立旋盤を選ぶ際には、加工する部品のサイズや形状、加工精度の要求などに合わせて適切な機種を選ぶことが重要です。メーカーやモデルによって特長や機能が異なるため、十分な比較検討を行うことが必要です。

工場の生産性向上や品質管理を強化するために、NC立旋盤の導入を検討することは重要です。適切な機種を選ぶことで、効率的な加工作業を実現し、競争力を高めることができます。

各メーカーの強みと製品ラインナップ

工場の効率化を実現!NC立旋盤のメリットと選び方

NC立旋盤は、工場での生産性向上に欠かせない機械です。自動制御装置によって、精密な加工作業を高速かつ正確に行うことができます。この効率的な機械は、生産ラインをスムーズにし、製品の品質を向上させることができます。

NC立旋盤の選び方にはいくつかのポイントがあります。まず、製品の大きさや形状に合った適切なサイズを選ぶことが重要です。また、加工する素材や必要な加工精度に応じて適切な機種を選定することも必要です。

さらに、各メーカーごとに特長や製品ラインナップが異なるため、自社のニーズに最適な製品を選ぶことが重要です。適切なNC立旋盤の導入により、工場の生産性向上や製品の品質向上など、さまざまなメリットを享受することができます。

ユーザーレビューと評価基準

工場の効率化を実現!NC立旋盤のメリットと選び方

工場の生産性向上に欠かせないNC立旋盤。これには様々なメリットがあります。例えば、自動化された操作により作業効率が向上し、高精度加工が可能となります。さらに、同じ加工を繰り返す際も一貫した品質を保つことができます。

NC立旋盤の選び方においては、加工精度や生産性だけでなく、メンテナンスのしやすさやサポート体制も重要です。信頼性の高いメーカーからの製品選びが重要です。継続的なサポートが得られることで、トラブル時にも迅速かつ適切な対応が期待できます。

工場の生産性向上を目指す際には、NC立旋盤の効果的な活用が重要です。適切な選択と運用により、生産効率を飛躍的に向上させることができます。

アフターサービスとサポート体制

工場の効率化を実現するためには、NC立旋盤が大きなメリットをもたらします。NC立旋盤は、自動制御により高度な精度で加工が可能であり、作業効率を向上させます。例えば、NC立旋盤を使用することで、同じ品質の部品を大量生産する際に一貫性のある製品を迅速に作ることができます。また、加工の精度や再現性も向上し、人的ミスを減らすことができます。これにより、生産性向上やコスト削減につながります。

NC立旋盤を選ぶ際には、加工する部品の大きさや形状、必要な加工精度など、自社のニーズに合った機種を選ぶことが重要です。また、メーカーのアフターサービスやサポート体制も確認することが肝要です。信頼性の高いメーカーを選ぶことで、製造ラインの安定稼働を実現し、生産性向上につながるでしょう。NC立旋盤の選定においては、慎重な検討と適切な選択が重要です。

将来の技術動向と市場の展望

工場の効率化を実現するためには、NC立旋盤という技術が重要な役割を果たしています。NC立旋盤はコンピューター制御により、高い精度で加工作業を行うことができます。これにより、作業効率が向上し、生産性が向上します。例えば、自動車産業では、NC立旋盤の導入により、部品の加工精度が向上し、製品の品質が向上しました。このように、NC立旋盤は様々な産業で効果を発揮しています。

NC立旋盤を選ぶ際には、製品の精度や耐久性、メンテナンスの容易さなどが重要な要素となります。信頼性の高いメーカーから選ぶことが、長期的な利益を得るために大切です。技術動向にも注意し、最新の機能を備えたNC立旋盤を選ぶことが、競争力を保つ上で重要です。工場の生産性向上や効率化を目指す際には、NC立旋盤の適切な選択が不可欠です。

工場の効率化とNC立旋盤

効率化を促進するNC旋盤の特徴

工場の効率化を実現するために、NC(Numerical Control)立旋盤が注目されています。NC立旋盤は、プログラムに従って自動で作業を行うことができる装置で、作業精度が高く、生産性が向上します。例えば、従来の手動旋盤では難しい複雑な形状の加工も、NC立旋盤なら簡単に行うことができます。

NC立旋盤を選ぶ際には、作業に必要な最大寸法や加工精度、加工素材などを考慮することが重要です。また、適切なメンテナンスやオペレーターの研修も効果的です。これらの対策を講じることで、NC立旋盤の機能を最大限に活用し、工場の生産性向上に貢献することができます。NC立旋盤の導入は、工場の競争力強化につながる重要な一歩と言えるでしょう。

生産性の向上とコスト削減

工場の効率化は、生産性の向上とコスト削減につながります。特にNC(数値制御)立旋盤は、工場において重要な役割を果たしています。NC立旋盤は、自動化されたプログラムによって加工を行うため、作業効率が向上し、精度も高くなります。例えば、同じ作業を繰り返し行う場合でも、NC立旋盤を使用すれば作業時間を短縮できます。

また、選び方も重要です。使用する材料や加工精度、加工範囲などによって最適なNC立旋盤を選ぶことが必要です。メーカーの信頼性やアフターサービスも検討すべきポイントです。工場の生産性向上とコスト削減を実現するためには、適切なNC立旋盤を選ぶことが重要です。

NC旋盤を活用した柔軟な生産体制

工場の効率化を実現するために、NC立旋盤は重要な役割を果たしています。立旋盤はコンピュータによって制御される精密加工機であり、自動化された生産ラインにおいて非常に優れた性能を発揮します。具体例として、NC立旋盤は繰り返し精密な加工を可能にし、作業の効率を大幅に向上させます。例えば、複雑な形状の部品や精密加工が必要な部品を効率的かつ高品質に生産することが可能です。

また、NC立旋盤の選び方も重要です。適切な機種選定や設置方法は生産性や品質に直結します。信頼性の高いメーカーや適切な保守体制を整えることが選び方のポイントとなります。これにより、工場の生産体制を柔軟かつ効率的に整えることが可能です。 NC立旋盤の活用は、工場の競争力強化につながる重要な要素となります。

環境への影響とエコフレンドリーな運用

工場の効率化を実現!NC立旋盤のメリットと選び方

NC立旋盤は、工場の生産性を向上させるために重要な役割を果たしています。立旋盤は、自動化されたコンピュータ制御によって素材を削る機械であり、効率的な加工が可能です。これにより、作業時間が短縮され、精度が高まります。

NC立旋盤のメリットは、作業効率の向上だけでなく、材料の無駄を最小限に抑えることができる点にあります。例えば、自動的な切削プロセスにより、材料の無駄が少なくなり、コスト削減にもつながります。

選び方においては、加工する材料の種類や加工精度、作業範囲などを考慮することが重要です。NC立旋盤は、工場の生産性向上に不可欠な機械であり、適切に選定することが工場の効率化につながります。

未来の工場像とNC旋盤の役割

工場の効率化を実現するためには、NC立旋盤という機械が重要な役割を果たしています。NC立旋盤のメリットとしては、高い精度で製品を加工することができる点が挙げられます。例えば、自動車部品や航空機部品など、精密加工が求められる製品を効率的に生産することが可能です。

さらに、NC立旋盤は加工の自動化が可能であり、作業効率を向上させることができます。具体的な選び方としては、加工する製品のサイズや形状に合った機種を選ぶことが重要です。製品の仕様に合わせて最適な機械を選定することで、生産性を向上させることができます。

工場の生産性向上や製品の品質向上を目指す際には、NC立旋盤の活用が不可欠です。適切な機種選びを行い、効果的に導入することで、製造業の競争力強化につながるでしょう。

NC旋盤の導入事例とユーザー体験

国内外の成功事例

工場の効率化を実現!NC立旋盤のメリットと選び方

NC立旋盤は、工場の生産性を向上させる優れた機械です。コンピュータ制御により、高精度かつ高速な加工が可能となります。例えば、旋盤加工において、精密なパーツを短時間で製造することができます。これにより、生産性が向上し、コスト削減にもつながります。

さらに、NC立旋盤は設定を変更するだけで様々な形状の加工が可能です。これにより、柔軟に生産ラインを変更することができ、多様な製品に対応することができます。

工場効率化を図る際には、適切なNC立旋盤の選定が重要です。加工する製品や生産量に合わせた機種選びが成功の鍵となります。適切な設備投資によって、企業の競争力強化につながるでしょう。

小規模企業から大企業までの導入効果

工場の効率化を実現!NC立旋盤のメリットと選び方

NC立旋盤は、工場において効率的な加工を行うための重要な機械です。この機械を導入することで、作業効率が向上し、製品の精度や品質を向上させることが可能となります。例えば、自動化された切削プロセスにより、作業時間を短縮し、生産性を向上させることができます。

さらに、NC立旋盤は異なる形状や寸法の部品を効率的に加工することができるため、柔軟性が高いという利点もあります。例えば、複雑な部品や小ロット生産にも対応することができます。

適切なNC立旋盤を選ぶ際には、加工精度や耐久性、価格などを考慮する必要があります。メーカーの信頼性やアフターサービスの質も重要です。工場の効率化を図るためには、ニーズに合った適切なNC立旋盤を選ぶことがポイントです。

NC旋盤のトラブルシューティング

工場の効率化を実現!NC立旋盤のメリットと選び方

NC立旋盤は工場で重要な役割を果たします。パソコン制御で精密な加工を行うため、作業効率が向上し、品質も安定します。このため、生産性が向上することが期待できるのです。

立旋盤の選び方も重要です。例えば、加工範囲や加工精度などの要件を十分に考慮することが必要です。さらに、メンテナンスや故障時のサポート体制もしっかりしているか確認することが重要です。信頼性の高いメーカーの製品を選ぶことで、生産ラインの中断を最小限に抑えることができます。

工場の効率化にはNC立旋盤が欠かせない存在です。適切な選択と運用により、生産性を飛躍的に向上させることができるでしょう。

ユーザーが感じるメリットとデメリット

工場の効率化を実現するために、NC立旋盤のメリットと選び方について考えてみましょう。NC立旋盤は、自動制御が可能で、作業効率が大幅に向上します。例えば、同じ作業を繰り返す工程でも、精度が高く、作業時間が短縮されるため、生産性が向上します。さらに、人為的なミスが少なくなり、作業品質が向上することも期待できます。

選び方においては、自社の製造ニーズに合った機種を選択することが重要です。作業範囲や加工可能な素材、精度などを考慮して適切な機種を選ぶことで、効率的な生産が可能となります。また、導入後のサポート体制や保守サービスも確認しましょう。

効率化を図りたい工場にとって、NC立旋盤は生産性向上や品質向上につながる重要なツールと言えるでしょう。適切な選択と運用により、より効率的な製造プロセスを実現できることを期待しています。

使いこなしのコツと実践的アドバイス

工場の効率化を実現するためには、NC立旋盤の導入が重要です。NC立旋盤は、コンピュータによって制御される工作機械であり、自動化により作業効率が向上します。例えば、同じ作業を繰り返す場合でも、NC立旋盤を使用すれば高い精度で作業を行うことが可能です。さらに、加工時間の短縮や省エネ効果も期待できます。適切なNC立旋盤を選ぶ際には、製品の精度や耐久性、メンテナンスの容易さなどを考慮することが重要です。このように、NC立旋盤の導入は工場の生産性向上につながります。効率的な作業を実現するために、適切な機械選びが成功の鍵となります。

まとめ

NC立旋盤は、工場の生産効率を向上させるための重要な装置です。この装置を使用することで、作業の自動化や精度の向上が可能となります。また、材料の無駄を減らし、生産コストを削減することもできます。NC立旋盤を選ぶ際には、自社の生産ラインに適した機種を選ぶことが重要です。さまざまな要素を考慮し、慎重に選定することで、効率的な生産を実現することができます。

「くし刃で旋盤加工の効率を上げるポイント」

旋盤加工において、効率を上げるポイントとして欠かせないのが「くし刃」です。くし刃は、緻密で正確な加工を可能にするだけでなく、作業時間や材料のムダを最小限に抑えることができる画期的な技術です。本記事では、旋盤加工におけるくし刃の重要性や効果、効率的な活用方法について詳しく解説していきます。旋盤作業におけるクオリティを向上させ、生産性を高めるためのヒントを得たい方は、ぜひご一読ください。

NC旋盤とCNC旋盤の基本

NC旋盤とは

NC旋盤とは、数値制御(NC)技術を用いて自動的に材料を切削加工する工作機械のことです。くし刃は、これらの旋盤加工において効率を上げる重要なポイントの一つです。くし刃は、切削工具の刃先がくしの歯のように刃先がギザギザになっており、これによって削りカスを効率的に排出することができます。例えば、くし刃を用いることで、材料の切削速度や精度を向上させることができます。このように、くし刃を適切に活用することで、NC旋盤加工の効率を高めることができます。最新のNC旋盤では、くし刃の設計や選定がさらに重要となり、より高度な加工が可能となっています。

CNC旋盤とは

CNC旋盤とは、コンピュータ数値制御(CNC)技術を用いて自動的に加工を行う工具です。この技術を用いることで、従来の旋盤と比べて効率的で精密な加工が可能となります。例えば、くし刃を使用することで、切削力を均等に分散させることができ、金属を綺麗に削ることができます。

くし刃を使った旋盤加工は、回転する工具の刃の形状がくしの歯のようになっているため、素材を滑らかに削ることができます。この刃の形状により、作業効率が向上し、作業時間を短縮することができます。その結果、製品の品質向上や生産性の向上が期待できます。

このように、くし刃を用いた旋盤加工は、効率的に加工を行いたい場合に重要なポイントとなります。

NC旋盤とCNC旋盤の主な違い

「くし刃で旋盤加工の効率を上げるポイント」

くし刃を使った旋盤加工を効率的に行うためには、正しい切削条件の設定が重要です。くし刃は細かい刃が並んだ工具で、切れ味が鋭いため、適切な切削速度や切り込み量を設定することが必要です。また、加工物の材質や形状に合わせて、適切な切削方法を選択することも大切です。

例えば、硬い材料を加工する場合は、適切な切削速度と冷却方法を選ぶことがポイントです。さらに、くし刃の使い方や研磨の頻度にも注意が必要です。正しく使い続けることで、切れ味を保ちながら効率的に加工を行うことが可能です。

効率的な旋盤加工を行うためには、くし刃の特性を理解し、適切な切削条件を設定することが重要です。その結果、作業効率が向上し、高品質な加工物が実現できるでしょう。

NC旋盤とCNC旋盤の加工手順の概要

くし刃で旋盤加工の効率を上げるポイント

旋盤加工において、くし刃を使用することで加工効率を向上させるポイントがあります。くし刃は細かい歯が並んだ刃物で、加工時に素材をしっかりと支えることができます。そのため、素材の削りがスムーズに行われ、加工時間が短縮されるという利点があります。

また、くし刃は切れ味がよく、作業効率を大幅に向上させることができます。例えば、硬い素材でもスムーズに切削できるため、作業時間の短縮や労力を最小限に抑えることが可能です。

このように、くし刃を使用することで旋盤加工の効率が向上し、作業効率が高まることが期待されます。旋盤作業においては、くし刃の活用が重要であり、効果的に利用することで生産性が向上するでしょう。

NC自動盤の種類と特徴

汎用NC旋盤の紹介

くし刃で旋盤加工の効率を上げるポイント

くし刃を使用した旋盤加工は効率を上げるための重要なポイントです。なぜなら、くし刃は切削力を分散し、切削抵抗を軽減することができます。その結果、切削時の振動や加工品質の向上につながります。

例えば、硬い素材を加工する際には、くし刃を使うことで切削時の負担を軽減できます。これにより、材料の割れや加工精度の向上が期待できます。さらに、くし刃は刃先の耐久性が高いため、加工時間を短縮し生産性を向上させることができます。

総じて、くし刃を適切に活用することで、旋盤加工の効率を向上させることができます。工程の合理化や品質向上につながるため、製造業における重要な要素となっています。

複合加工機の特徴

旋盤加工においてくし刃を使用することで効率を上げるポイントを考えてみましょう。くし刃は、切削刃が複数並んでいるため、一度の操作で複数の切削作業を行うことができます。これにより作業時間が短縮され、効率が向上します。例えば、精度の高い歯車加工や複雑な形状加工などにおいて、くし刃を使用することで素早く効果的に加工が行えます。

さらに、くし刃を用いることで加工表面の仕上げも向上し、品質の向上につながります。加工後の仕上がりが均一であるため、製品の品質向上につながります。これにより、顧客満足度も向上し、競争力の強化に繋がるでしょう。

以上より、旋盤加工においてくし刃を活用することで作業効率や品質向上に繋がります。是非、これらのポイントを活かして効率的な加工を目指してみてください。

精密くし刃型NC旋盤の概要

精密くし刃型NC旋盤は、工作物を高精度で加工する際に重要な役割を果たします。くし刃は切削工具の一種であり、その形状が加工精度に直結します。旋盤加工において、くし刃の選択は効率向上の鍵となります。

例えば、くし刃の材質を適切に選択することで、加工速度を向上させることができます。さらに、くし刃の交換タイミングやメンテナンスを適切に行うことで、加工精度を維持し、生産性を向上させることができます。

このように、精密くし刃型NC旋盤を効率良く活用するためには、適切なくし刃の選択とメンテナンスが欠かせません。正確な加工と高い生産性を実現するために、くし刃の重要性を理解し、適切に管理することが必要です。

各種NC自動盤の比較

「くし刃で旋盤加工の効率を上げるポイント」

旋盤加工において、くし刃を使用することで効率を上げるポイントがあります。くし刃は、回転する円盤に平行に配置された複数の刃を持つ工具のことです。その効果を理解するためには、くし刃が切削時にかかる応力を分散させ、加工面の質を向上させることが重要です。

くし刃を使用することで、切削時の摩擦が軽減され、加工時間が短縮されます。また、刃の交換が容易でコスト面でも優れています。例えば、自動車部品の加工や航空機部品の製造など、さまざまな産業でくし刃が活用されています。

そのため、旋盤加工においてくし刃を活用することで、効率を向上させることができるのです。結論として、くし刃は切削応力を分散させ、加工精度を高めて加工効率を向上させることができる重要な要素と言えます。

NC旋盤の基礎知識

NCプログラミングの基本

旋盤加工において、くし刃を活用することで効率を上げるポイントがあります。くし刃は、切削時に発生する摩擦を減らし、切削精度を向上させることができます。これにより、作業効率が向上し、加工時間を短縮することが可能です。さらに、くし刃は刃先が細くなっているため、細かい部分の加工に適しています。

例えば、金属の細かい部分を加工する際にくし刃を使用することで、精密な加工が可能となります。また、くし刃は加工表面の仕上げも向上させる効果があります。これにより、仕上がりの品質が高くなり、顧客満足度も向上するでしょう。

以上のように、くし刃を活用することで旋盤加工の効率を高めることができます。加工精度や作業効率の向上を目指す際には、くし刃の適切な使い方を考えてみてください。

NC旋盤の主要部品と機能

NC旋盤の主要部品と機能について考える際に、くし刃が効率を上げるポイントの一つとして注目されています。くし刃は切削の際にチップが形成される際、くしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのようにくしのように。

NC旋盤の材料と刃物

「くし刃で旋盤加工の効率を上げるポイント」

旋盤では、NC旋盤の材料と刃物が重要です。NC旋盤は、コンピュータ制御を使い、素材を正確に削ることができます。素材の特性や形状に合わせて適切な刃物を選ぶことが必要です。例えば、硬い素材には耐摩耗性のある刃物が適しています。逆に、軟らかい素材には切れ味の良い刃物が適しています。

刃物の研ぎ方も重要です。くし刃は、その切れ味が作業効率に直結します。正しい角度や刃先の形状を保つことが大切です。刃物が鈍くなると、加工時間が長くなったり、仕上がりが粗くなったりする可能性があります。

したがって、NC旋盤の材料と刃物には注意を払い、くし刃を正しく使うことで、旋盤加工の効率を上げることができます。

加工精度とは

「くし刃で旋盤加工の効率を上げるポイント」

旋盤とは、金属などの素材を回転させながら削る機械のことです。くし刃とは、切削刃の形状の一つで、効率的な切削加工を可能にします。このくし刃を使った旋盤加工において、効率を上げるポイントがあります。

まず、刃物の角度を適切に設定することが大切です。適切な角度設定は、素材によって異なりますが、正確な切削と寿命の向上につながります。さらに、加工速度や切削量も重要です。素材や刃物に合わせて適切な設定をすることで、効率的な加工が可能となります。

例えば、アルミニウム合金の加工時には、高速回転と適切な切削量を設定することで、洗練された仕上がりを実現できます。これらのポイントを押さえることで、くし刃での旋盤加工の効率が向上し、品質の向上につながります。

くし刃による旋盤加工の効率化

くし刃の特徴と種類

「くし刃の特徴と種類」

旋盤加工において、くし刃は重要な役割を果たします。くし刃は、その独特の形状によって、素材を効率的かつ精密に削ることができる特徴があります。この特性により、旋盤作業をより効率的に行うことができるのです。

くし刃には、さまざまな種類があります。例えば、ヘリカルくし刃やストレートくし刃などがあります。それぞれのくし刃には、特定の加工作業に適した特性があります。適切なくし刃を選択することで、作業効率を向上させることができます。

このように、くし刃は旋盤加工において重要な役割を果たすだけでなく、適切な種類を選ぶことで効率を向上させることができます。旋盤作業においてくし刃の選択は、作業の成功につながる重要なポイントと言えるでしょう。

揺動切削機能とは

旋盤加工において、くし刃を使うことで効率を上げるポイントについてご紹介します。くし刃は、切削面積を広げることができるため、加工速度を上げることができます。これにより、作業効率が向上し、素材の削り取り量も増えるため、短時間で高精度な加工が可能となります。例えば、金属部品の製造業では、くし刃を使用することで生産性が向上し、コスト削減につながることがあります。加えて、くし刃は切削抵抗が少なくなるため、切削工具の寿命も延びます。こうした効果により、旋盤加工におけるくし刃の活用は、業界において注目されるポイントとなっています。

精密くし刃型NC旋盤の効率的な運用

精密くし刃型NC旋盤を効率的に運用するポイントについて考えてみましょう。くし刃は独特な形状を持ち、加工効率を上げる重要な要素です。まず、くし刃の使い方を最適化するためには、適切な刃角や切れ刃の深さを選択することが重要です。これにより、加工精度や速度が向上し、生産性が高まります。

さらに、くし刃を正しくメンテナンスすることも大切です。定期的な刃の研磨や清掃を行うことで、切削面の品質を維持し、切削抵抗を軽減します。これにより、刃物の寿命を延ばし、コスト削減にもつながります。

最適な刃角やメンテナンス方法を選択し、くし刃型NC旋盤を効率的に活用することで、生産性向上や品質管理の向上が期待できます。これらのポイントを押さえることで、加工業務をスムーズに進めることが可能となります。

加工速度と品質のバランス

くし刃を使用することで、旋盤加工の効率を上げるポイントは何でしょうか?旋盤加工では、加工速度と品質のバランスが重要です。くし刃は切削抵抗が小さく、切削音も静かなため、高速加工に適しています。例えば、高硬度の素材を加工する際には、くし刃を使うことで効率的に加工することができます。また、切れ味が良いため、仕上がりの品質も向上します。このように、くし刃を使用することで加工速度と品質を両立させることができます。旋盤加工において効率を高めたい場合は、くし刃の活用を検討してみてください。

CNC旋盤の選定方法

CNC旋盤の性能指標

くし刃で旋盤加工の効率を上げるポイント

くし刃は、CNC旋盤の性能を向上させる重要なポイントの一つです。このような特殊な刃物は、高精度な加工を可能にし、生産性を向上させる助けとなります。

まず、くし刃の利点は、その切れ味にあります。鋭利な刃が材料を効率的に削り取り、作業時間を短縮します。例えば、非常に硬い素材でもスムーズに切削できるため、加工効率が飛躍的に向上します。

さらに、くし刃は耐久性に優れています。長時間使用しても刃が鈍らず、一貫した品質を保つことができます。これにより、刃物の交換頻度が減少し、生産性が向上します。

結論として、くし刃は旋盤加工の効率を高めるための重要な要素であることが分かります。その切れ味と耐久性が、生産性向上に大きく貢献します。

加工ニーズに応じたCNC旋盤の選び方

くし刃で旋盤加工の効率を上げるポイントは、加工ニーズに応じたCNC旋盤の選び方にあります。くし刃は、工具の一種で、その形状や素材によって異なる加工効果が得られます。加工する素材や形状によっては、特定のくし刃が最適であり、その場合に適したCNC旋盤を選ぶことが重要です。例えば、硬い素材を加工する場合は硬度に優れたくし刃が必要であり、それに適した旋盤を選ぶことで効率的な加工が可能となります。加工精度や加工速度なども考慮し、最適なCNC旋盤を選ぶことで生産性を向上させることができます。加工ニーズに合わせて適切な道具を選ぶことが、くし刃での旋盤加工の効率向上につながります。

購入前に検討すべきポイント

くし刃を使った旋盤加工の効率を上げるポイントは何でしょうか? くし刃は、素早く正確な切削を実現するために重要です。まず、くし刃の選び方が重要です。適切なくし刃を使用することで、作業効率が向上し、加工精度も高まります。次に、くし刃の適切な研ぎ方もポイントです。鋭い刃であれば、切削時の負担が軽減され、切削面もきれいに仕上がります。さらに、くし刃の保管方法にも注意が必要です。適切な保管方法を守ることで、刃の劣化を防ぎ、長く使えるようになります。これらのポイントを抑えることで、旋盤加工の効率が向上し、作業効率もアップします。

市場にあるCNC旋盤の比較方法

くし刃を使用することで、旋盤加工の効率を大幅に向上させることができます。なぜなら、くし刃は切削力を分散させるため、切れ味が長持ちし、作業時間を短縮できるからです。たとえば、硬い金属を切削する際に、くし刃を使うことで素早く正確に加工することができます。加えて、くし刃は切削時の振動を抑える効果もあり、作業精度を高めることができます。

このように、くし刃を活用することで旋盤加工の品質と効率を向上させることができます。加工精度を高めたい場合や作業時間を短縮したい場合には、くし刃を選択することで作業効率を最大化できるでしょう。結果として、生産性向上やコスト削減につながることが期待されます。

実例から学ぶくし刃旋盤加工

成功事例の紹介

「くし刃で旋盤加工の効率を上げるポイント」

くし刃の使用は、旋盤加工において効率を上げるための重要なポイントです。なぜなら、くし刃は切れ味が鋭く、高速で素早い切削が可能だからです。例えば、金属を加工する際にくし刃を使用すると、作業時間を短縮できるため、生産性が向上します。

さらに、くし刃は切削時に発生する摩擦熱を抑える効果もあります。これにより、加工精度が向上し、加工対象の素材を劣化させるリスクを軽減できます。したがって、くし刃を適切に使用することで、素材の効率的な加工が可能となります。

このように、くし刃は旋盤加工において効率を上げるために重要な要素であり、適切な使い方によって生産性や加工品質を向上させることができます。

効率向上のための実践的アプローチ

旋盤加工において、くし刃を使用することで効率を上げるポイントを考えてみましょう。くし刃は工具の切削面積を増やし、素材を効率的に削ることができます。そのため、仕事のスピードが向上し、生産性が向上します。また、くし刃の設計によって切削抵抗が低減され、切削時の熱や振動も抑制されます。

例えば、金属加工において、くし刃を使用することで金属をスムーズに削ることができます。これにより、作業時間が短縮され、加工精度も向上します。また、くし刃は切れ味が長持ちし、刃物の交換頻度も減少します。

このように、くし刃を活用することで、旋盤加工の効率が向上し、生産性や品質の向上につながります。是非、実践してみて効果を実感してください。

トラブルシューティングと対策

旋盤加工において、くし刃を利用することで効率を上げるポイントを考えてみましょう。くし刃は、加工時に切削抵抗が少なく、切削力が均一になる特長があります。そのため、高速で安定した加工が可能となります。さらに、刃先が細く、切りくずの排出がスムーズであるため、作業効率が向上します。具体的な例を挙げると、くし刃を使用することで、精度の高い加工が可能となり、仕上がりの品質も向上します。これにより、生産性が向上し、コスト削減にも繋がります。結果として、くし刃を活用することで、旋盤加工の効率が向上するのです。旋盤作業においては、くし刃の活用により、高速かつ効果的な加工が可能となります。

継続的な改善と最新技術の活用

旋盤加工においてくし刃を使用する際、効率を上げるポイントは継続的な改善と最新技術の活用です。くし刃は切削面積が広く、切りくずの排出がスムーズなため、効率的な加工が可能です。絶えず改善を重ねることで、加工速度や精度が向上し、生産性が向上します。最新技術を取り入れることで、より高度な制御が可能となり、加工品質が向上します。例えば、自動化システムやAIを活用することで、作業効率が飛躍的に向上します。継続的な改善と最新技術の活用により、くし刃の旋盤加工の効率を飛躍的に向上させることができます。

まとめ

旋盤加工において、くし刃を使用することで効率を上げるポイントがあります。くし刃は切れ味が長持ちするため、作業効率を向上させることができます。また、刃先を研磨し、正確な角度を保つことも重要です。正確な切削条件を選択し、適切な刃状を選ぶことで、旋盤加工の品質と生産性を高めることができます。

「プロが伝授!旋盤用Rバイトの適切な研磨とメンテナンステクニック」

プロの技術が旋盤用Rバイトの効果的な研磨とメンテナンスにおいて重要な役割を果たしています。本記事では、その専門知識を共有し、あなたが作業効率を最大限に引き出す手助けをします。旋盤作業におけるRバイトの適切な取り扱いは、加工精度や工具寿命に直結します。では、旋盤用Rバイトの研磨とメンテナンスに関するプロのヒントを見ていきましょう。

旋盤用Rバイトの基礎知識

旋盤とは – 初心者向けの簡単な解説

旋盤とは、金属やプラスチックなどの素材を削る加工機械のことです。この機械は回転する加工物を切削して形を作ります。初心者の方でもわかりやすく言うと、旋盤は素材を削って加工する機械だと言えます。

Rバイトは旋盤で使われる工具の一つで、加工精度や効率を高める役割を担います。Rバイトを適切に使用するためには、研磨とメンテナンスが重要です。研磨をきちんと行うことで、切削時の摩擦を減らし、寿命を延ばすことができます。

例えば、定期的にRバイトを磨いていれば、加工時の精度や仕上がりが向上し、作業効率も向上します。メンテナンスを怠ると、Rバイトの劣化や故障などのリスクが高まります。正しい手順で研磨とメンテナンスを行うことで、旋盤作業の品質を保ち、安全性を確保することが大切です。

Rバイトの役割と特徴

旋盤作業において欠かせないRバイト。その役割と特徴をまとめました。Rバイトは、旋盤で使用される切削工具の一つで、主に旋盤加工において円形の切削を行う際に使用されます。このRバイトは、高い精度と安定性を持ち、旋盤作業において効率的な加工を可能にします。また、耐久性にも優れており、長時間の使用でも性能が維持されるため、信頼性が高い工具と言えます。例えば、金属やプラスチックなどの素材を加工する際に、Rバイトの特長が活かされます。そのため、旋盤作業において欠かせない重要な工具として広く利用されています。Rバイトの適切な研磨とメンテナンスを行うことで、さらなる効率性と性能を引き出すことができます。

旋盤バイトの種類と選定のポイント

旋盤作業において、Rバイトは重要なツールです。しかし、正しい研磨とメンテナンスは、長く効果的に使用するために欠かせません。適切な研磨とメンテナンスを行うことで、加工精度を高め、バイトの寿命を延ばすことができます。

まず、研磨のポイントは、バイトの先端部分を傷つけないようにすることです。専用の研磨材を使用し、均一な圧力で研磨することが重要です。メンテナンスでは、定期的にバイトをクリーニングし、必要に応じて油を塗布することが推奨されます。

例えば、バイトの先端が欠けていると、加工精度が損なわれる可能性があります。定期的な研磨とメンテナンスを怠らず、バイトを適切に取り扱うことが、生産性向上につながります。

旋盤入門 – 基本加工テクニック

安全な旋盤操作のための準備

旋盤用Rバイトの適切な研磨とメンテナンステクニックは、安全な旋盤操作のために重要です。Rバイトは旋盤作業において欠かせない部品であり、研磨とメンテナンスを怠ると作業効率が低下し、事故のリスクが高まります。

研磨の重要性は、Rバイトの表面を滑らかにし、摩擦を減らし、寿命を延ばすことにあります。適切な研磨を怠ると、切削粉や異物が付着しやすくなり、正確な加工が困難になる可能性があります。

メンテナンスは定期的に行うことが大切です。例えば、適切な潤滑油を使って部品を清潔に保ち、摩耗を防ぐことができます。

そのため、旋盤用Rバイトの適切な研磨とメンテナンスを怠らず、安全かつ効率的な作業を行うことが重要です。

突切り加工のコツ – 初心者ガイド

プロが伝授!旋盤用Rバイトの適切な研磨とメンテナンステクニック

旋盤作業において、Rバイトの正しい研磨とメンテナンスは非常に重要です。これらを適切に行うことで、作業効率が向上し、加工精度も高まります。

まず、研磨の際には、適切な研磨剤と方法を選択することが重要です。研磨剤はRバイトの素材や硬さに合わせて選び、丁寧に研磨を行います。例えば、粒度の細かい研磨剤を使用することで、滑らかな仕上がりを得ることができます。

さらに、メンテナンスでは定期的な点検と清掃を怠らず行うことがポイントです。Rバイトの摩耗や錆びなどを早期に発見し、適切な対処をすることで、長い間効果的に使用することができます。

以上のテクニックをマスターすることで、旋盤作業においてRバイトを効果的に活用することができます。

DIYプロジェクトでの旋盤加工スキル向上法

旋盤作業はDIYプロジェクトにおいて重要なスキルです。Rバイトの研磨とメンテナンスを適切に行うことで、作業効率と精度が向上します。研磨を怠ると、バイトの寿命が短くなったり加工精度が低下する可能性があります。

まず、定期的なメンテナンスが重要です。バイトを取り外し、専用の研磨剤で磨くことで、バイトの状態を保つことができます。特に、高速回転するバイトは摩耗が早いので、頻繁な点検が必要です。

具体的な例を挙げると、Rバイトの端面を研磨する際は、均一な圧力と適切な回転数で行うことが大切です。これによって、バイトの寿命を延ばし、作業品質を向上させることができます。

要するに、旋盤用Rバイトの適切な研磨とメンテナンスは、DIYプロジェクトにおいてスキル向上につながる重要なポイントと言えます。

木工旋盤用バイトの基本的な使い方

木工旋盤用バイトの基本的な使い方は重要です。正しく研磨とメンテナンスを行うことで、バイトの寿命を延ばし、作業効率を向上させることができます。例えば、バイトの研磨を怠ると、材料の削り加工に不均等な力が加わり、加工精度が低下する可能性があります。また、バイトのメンテナンスを怠ると、錆が発生しやすくなり、バイトの寿命が短くなります。

研磨とメンテナンスを適切に行うためには、専用の砥石やクリーナーを使用し、定期的な点検を欠かさないことが大切です。また、作業後にはバイトを清潔にし、適切な場所に保管することも重要です。これらの簡単な手入れを怠らず行うことで、木工旋盤用バイトを長く安定して使用することができます。

旋盤用Rバイトの正しい研磨方法

研磨の必要性とタイミング

旋盤用Rバイトの適切な研磨とメンテナンスは重要です。Rバイトは頑丈な切削工具ですが、使用中には摩耗が発生し、研磨が必要になります。研磨を怠ると、加工精度が低下し、工具寿命が短くなる可能性があります。

定期的な研磨を行うことで、Rバイトの性能を維持し、加工精度を高めることができます。例えば、加工面の仕上げが荒れたり、切りくずが詰まったりする場合は、研磨のタイミングです。

具体的なメンテナンステクニックとして、専用の研磨剤を使用して表面を磨いたり、定期的に清掃して砥石の目詰まりを防いだりすることが挙げられます。

研磨の適切なタイミングと方法を把握し、定期的なメンテナンスを行うことで、Rバイトの寿命を延ばし、効率的な加工を実現できます。

研磨材料と研磨工具の選び方

旋盤用Rバイトの優れた性能を維持するためには、適切な研磨とメンテナンスが不可欠です。研磨材料と研磨工具の選び方を理解することが重要です。まず、砥石の硬度や形状、粒度を考慮して選択する必要があります。たとえば、ボンドタイプや粒度の違いが加工時の粗さや仕上がりに影響を与えます。

さらに、研磨作業時の適切な圧力やスピードも重要です。適切な圧力をかけずに研磨を行うと、Rバイトの寿命が短くなる可能性があります。適切なスピードで研磨を行うことで、バイトの耐久性を向上させることができます。

例えば、選択した研磨材料と研磨工具が適切であれば、Rバイトの切削精度や寿命が向上し、加工品質も向上します。適切な研磨とメンテナンスを行うことで、生産性を向上させることができます。

ステップバイステップでのRバイト研磨テクニック

プロが伝授!旋盤用Rバイトの適切な研磨とメンテナンステクニック。Rバイトは、旋盤作業において重要な部品であり、正しい手入れが必要です。まず、研磨の手順を理解しましょう。研磨作業を行う前に、Rバイトを適切に清掃し、表面の汚れを取り除きます。研磨剤を使って研磨し、滑らかな表面を作ります。研磨後は、十分に洗浄し、油を差すことで耐久性を高めます。具体例として、定期的なメンテナンスがRバイトの寿命を延ばす一例です。また、使用中に異常を感じた場合はすぐに点検し、問題を解決してください。適切な研磨とメンテナンスを行うことで、Rバイトの性能を最大限に引き出し、作業効率を向上させることができます。

研磨後のバイト性能チェック

【プロが伝授!旋盤用Rバイトの適切な研磨とメンテナンステクニック】

研磨後のバイト性能チェックは重要です。研磨がきれいに行われたバイトでも、その後の性能チェックを怠ると問題が発生する可能性があります。例えば、砥粒が残っていたり、表面が不均一だったりすると、加工精度が低下したりバイトの寿命が短くなったりします。そのため、研磨後には必ず性能チェックを行いましょう。

性能チェックの方法としては、バイトを取り付けて加工作業を行い、加工精度や表面仕上げを確認することが挙げられます。また、研磨前後での比較も効果的です。研磨後の性能が向上しているかを確認することで、砥粒の残留や表面仕上げの質を確かめることができます。研磨と性能チェックを丁寧に行うことで、バイトの長寿命化や加工精度の向上につながります。

Rバイトのメンテナンスと寿命延長

定期的なメンテナンスの重要性

旋盤用Rバイトの適切な研磨とメンテナンスは、旋盤の正確な動作と長寿命を保つために非常に重要です。研磨を怠ると、切削精度が低下し、加工品質が損なわれる可能性があります。また、メンテナンスを怠ると、部品の摩耗や故障のリスクが高まります。例えば、Rバイトの回転部や接続部の清掃と潤滑は、定期的に行うことが必要です。これによって、摩耗を防ぎ、正確な加工を維持できます。さらに、適切な研磨やメンテナンスにより、Rバイトの寿命を延ばすことができます。したがって、旋盤用Rバイトの研磨とメンテナンスは、加工精度や効率を維持するために欠かせない重要な作業です。

バイトの清掃方法と保管テクニック

旋盤作業に欠かせないRバイトの適切な研磨とメンテナンステクニックを紹介します。Rバイトは精密な作業を可能にする重要なツールです。研磨が不十分だと作業精度が低下し、故障の原因となります。まず、専用の研磨材を使い、常に清潔な状態を保つことが重要です。研磨後は必ず清掃を行い、適切な保管方法で保管します。例えば、専用の収納ボックスや引き出しに収納し、湿気や異物から守ります。定期的な点検も欠かせず、異常があればすぐに修理や交換を行いましょう。Rバイトを適切に研磨・メンテナンスすることで、作業効率が向上し、長く使えるようになります。しっかりとした管理と手入れを行い、安定した作業を実現しましょう。

木工旋盤用バイトの特別なケア方法

木工旋盤用バイトのメンテナンスは重要です。なぜなら、正しく研磨されたバイトは作業の効率を向上させるだけでなく、工具の寿命を延ばすからです。例えば、バイトが錆びついてしまうと、木材の加工が粗くなったり、作業中にバイトが折れるリスクが高まります。そのため、研磨は重要です。

バイトを研磨するためには、専用の研磨紙や砥石を使用し、均一に表面を整えることが肝要です。また、定期的なメンテナンスも欠かせません。例えば、作業後にはバイトを清掃し、油を差すことで錆を防ぎ、長い間使える状態を維持できます。

したがって、木工旋盤用バイトの適切な研磨とメンテナンスは、作業効率を向上させるだけでなく、安全な作業環境を確保するためにも重要なのです。

メンテナンスによるトラブル予防

旋盤用Rバイトの正しい研磨とメンテナンステクニックをマスターしましょう。メンテナンスによるトラブル予防が重要です。研磨によってRバイトの寿命を延ばし、正確な加工を可能にします。例えば、研磨の方法を間違えると、Rバイトが歪む可能性があります。その結果、加工精度が低下し、品質に影響を及ぼす恐れがあります。定期的なメンテナンスと適切な研磨は、機械の正常な動作を保つために欠かせません。徹底したメンテナンスによって、作業効率が向上し、加工結果も安定します。つまり、適切な研磨とメンテナンスは、Rバイトを効果的に活用するために欠かせない要素です。

実践!旋盤用Rバイトのメンテナンスと研磨

プロが実演するRバイトのメンテナンス

旋盤作業において重要な役割を果たすRバイト。適切な研磨とメンテナンスは、正確な加工や安全作業のために欠かせません。Rバイトの正しいメンテナンスを行うことで、作業効率や加工精度が向上し、故障や事故のリスクを減らすことができます。

研磨作業は定期的に行い、摩耗や錆を防ぎます。適切な研磨剤と方法を選び、Rバイトの寿命を延ばしましょう。また、メンテナンス時には適切な工具や専用オイルを使用し、正確な取り付けを心がけることがポイントです。

プロが示すRバイトのメンテナンステクニックを取り入れることで、作業効率の向上や安全性の確保が期待できます。しっかりとしたメンテナンスを行い、Rバイトを大切に取り扱うことで、生産性向上につながるでしょう。

DIYでできるRバイトの研磨とメンテナンス

「プロが伝授!旋盤用Rバイトの適切な研磨とメンテナンステクニック」

旋盤用のRバイトは正確に加工を行う上で重要なツールです。研磨とメンテナンスを適切に行うことは、その性能と寿命を向上させるポイントとなります。例えば、定期的な研磨を行うことで切削精度を保つことができます。また、清掃と適切な保存方法を実践することで、錆や摩耗を防ぐことができます。

理想的な状態を維持するためには、専用の研磨剤や工具を使用し、正しい手順で作業を行うことが欠かせません。このような労作が、Rバイトの耐久性と切削品質の向上につながります。したがって、プロの技術を借りずにDIYで行える研磨とメンテナンスは、旋盤作業の効率と品質を確保する重要な要素と言えるでしょう。

ケーススタディ:効果的なRバイトメンテナンスの例

【ケーススタディ:効果的なRバイトメンテナンスの例】

旋盤のRバイトは、加工精度を向上させるために重要な部品です。しかし、定期的な研磨とメンテナンスを怠ると、劣化や故障の原因となります。例えば、Rバイトには摩耗や錆の問題が発生しやすくなります。

そこで、研磨とメンテナンスを適切に行うことが重要です。研磨は定期的に行い、専用の砥石を使用して表面を滑らかに保ちます。メンテナンスでは、定期的な点検と適切な潤滑油の使用が欠かせません。

このように、Rバイトの適切な研磨とメンテナンスを行うことで、旋盤の正確な加工が可能となり、作業効率が向上します。効果的なメンテナンスを心がけることで、機械の寿命も延ばすことができます。

トラブルシューティング:よくある問題と解決策

プロが伝授!旋盤用Rバイトの適切な研磨とメンテナンステクニック

旋盤は、金属を削るための重要な工具であり、その中でもRバイトは特に重要です。Rバイトの研磨とメンテナンスは、旋盤の正確な動作と品質を保つために欠かせません。

まず、Rバイトの研磨は定期的に行うことが重要です。摩耗や錆などが蓄積することで、正確な作業ができなくなります。研磨を怠ると、加工精度が低下し、工具寿命が短くなる可能性があります。

具体的なメンテナンス方法として、専用の砥石を使用して表面を磨いたり、専用の保護剤を塗布したりすることが挙げられます。これによってRバイトの寿命を延ばし、素材の削りカスを取り除きます。

適切な研磨とメンテナンスを行うことで、Rバイトは長く正確に使用することができ、旋盤作業の効率が向上します。

旋盤作業の応用テクニック

複雑な形状の加工方法

プロが伝授!旋盤用Rバイトの適切な研磨とメンテナンステクニック

旋盤作業において、Rバイトの適切な研磨とメンテナンスは重要です。Rバイトは高精度な加工作業に欠かせず、その効率と耐久性を保つために正しい手入れが必要です。

まず、研磨とメンテナンスの理由は、Rバイトの寿命を延ばし、作業中の安全性を確保することにあります。例えば、研磨を怠ると、バイトの回転が滑りやすくなり、精密加工が妨げられる可能性があります。

具体的な例として、定期的な砥石による研磨や適切な油脂の塗布によるメンテナンスが挙げられます。これらの手法を実践することで、Rバイトの性能を最大限に引き出し、作業効率を向上させることができます。

したがって、適切な研磨とメンテナンスを行うことは、旋盤作業において高品質な加工を実現するために欠かせない要素となります。

精密加工のためのバイト調整

旋盤作業において、Rバイトの適切な研磨とメンテナンスは重要です。Rバイトがスムーズに機能することは、精密加工に欠かせません。研磨とメンテナンスを怠ると、加工精度が低下し、損傷のリスクが高まります。

研磨は定期的に行うことが必要です。摩耗や汚れがたまると、Rバイトの性能が低下してしまいます。専用の砥石や研磨剤を使用して、正確な角度で研磨することが重要です。

メンテナンスもおろそかにできません。定期的な点検と適切な注油が必要です。Rバイトが正常に動作するためには、部品の状態を常に確認し、必要に応じて交換や修理を行うことが肝要です。

研磨とメンテナンスをきちんと行うことで、Rバイトの寿命を延ばし、作業効率を向上させることができます。その結果、精密加工作業の品質向上につながります。

効率的な作業フローの構築

プロが教える旋盤用Rバイトの適切な研磨とメンテナンステクニック。旋盤作業においてRバイトは重要な役割を果たします。正確な加工を行うためには、Rバイトの研磨とメンテナンスが欠かせません。研磨を怠ると精度が低下し、作業効率も悪化します。定期的なメンテナンスはRバイトの寿命を延ばし、安全性を確保します。

研磨の方法には専用の道具を使用し、均一な表面仕上げを心がけることが重要です。また、メンテナンスでは適切な潤滑油を使い、摩耗を防ぎながらRバイトの保護をします。これにより、作業効率が向上し、品質の向上にもつながります。

旋盤作業においてRバイトの適切な研磨とメンテナンスは欠かせない要素です。正しいケアをすることで、作業効率や品質を向上させることができます。

高品質な仕上げを実現するための秘訣

旋盤用Rバイトは、高品質な仕上げを実現するための重要な部品です。研磨とメンテナンスが適切に行われているかどうかは、仕上がりに直結します。Rバイトの寿命や性能を最大限に引き出すためには、定期的なメンテナンスが欠かせません。研磨作業は、Rバイトの精度や切削品質に大きな影響を与えます。例えば、研磨が不適切だと、加工品質が低下したり、バイトの寿命が短くなる可能性があります。

適切な研磨とメンテナンスを行うためには、専門家からのアドバイスや適切な道具の使用が重要です。定期的な点検や清掃を怠らず、正しい方法で取り扱うことが大切です。これらの努力が続けられることで、Rバイトの性能を維持し、高品質な加工を実現することができます。

旋盤バイトのトラブルと対策

バイトの破損とその原因

旋盤作業において、Rバイトが破損してしまう原因には様々な要因があります。使用中のへたりや目立った傷だけでなく、適切な研磨とメンテナンスを怠ることも重要です。例えば、摩耗が進むと精度が低下し、作業効率も悪化します。また、切削削り粉や異物が付着していると、バイトの寿命が縮む可能性があります。

適切な研磨とメンテナンスを行うことで、Rバイトの寿命を延ばし、作業効率を向上させることができます。例えば、定期的な研磨と清掃を行い、必要に応じて交換を行うことで、安定した精度を保つことができます。このようなケアを怠らず、常にRバイトの状態を確認することが重要です。

加工精度の低下に対する対応

旋盤用Rバイトは、加工精度を保つために重要な役割を果たします。しかし、時間とともに研摩やメンテナンスを怠ると、その性能が低下する可能性があります。例えば、切削音が異常になる、切削速度が遅くなる、面取りがうまくいかないなどの問題が発生する可能性があります。

適切な研磨とメンテナンスを行うことで、Rバイトの寿命を延ばし、加工精度を維持することができます。定期的な研磨や汚れの除去、適切な潤滑油の使用などが重要です。また、使用状況や環境に応じて、適切なメンテナンススケジュールを立てることも大切です。

したがって、旋盤用Rバイトの正しい研磨とメンテナンスは、加工精度の低下を防ぎ、生産性を向上させる重要な要素となります。しっかりとした管理と手入れを行うことで、Rバイトの性能を最大限に引き出し、安定した加工品質を確保することができます。

メンテナンス不足による問題と解決策

旋盤用Rバイトの適切な研磨とメンテナンスは重要です。メンテナンス不足は問題を引き起こす可能性があります。例えば、研磨が不十分な場合、切削精度が低下し、部品の品質に影響が出ることがあります。そのため、定期的な研磨とメンテナンスを行うことが重要です。旋盤用Rバイトの耐久性と性能を保つためには、継続的なケアが欠かせません。

研磨とメンテナンスを怠ると、作業効率が低下し、故障のリスクが高まります。特定のメンテナンステクニックを適用することで、旋盤用Rバイトの寿命を延ばし、作業効率を向上させることができます。こうした対策を講じることで、生産性を確保し、コストを抑えることができます。結果として、より効率的で高品質な加工作業が可能となります。

旋盤バイトの寿命を最大限に延ばすコツ

旋盤用Rバイトの寿命を最大限に延ばすためには、適切な研磨とメンテナンスが欠かせません。Rバイトは旋盤作業に欠かせない部品であり、適切なケアをすることで長く使えるようになります。

まず、研磨は重要です。定期的にRバイトを研磨して錆や汚れを取り除き、切削性能を向上させましょう。さらに、メンテナンスも大切です。使用後には必ず清掃し、適切な潤滑油を塗布してください。

具体的な例を挙げると、定期的にRバイトを専用のポリッシャーや研磨剤で磨くことで、寿命を延ばすことができます。このような丁寧なケアをすることで、Rバイトの効率的な使用が可能となり、コスト面でもメリットがあります。

つまり、適切な研磨とメンテナンスを行うことで、旋盤用Rバイトの寿命を最大限に延ばすことができます。これらのステップを遵守することで、生産性を向上させ、コスト削減にもつながるでしょう。

まとめと次のステップ

Rバイトメンテナンスのチェックリスト

旋盤用Rバイトの適切な研磨とメンテナンスは、高度な技術と注意を必要とする重要な作業です。Rバイトの適切な研磨は、正確な切削や加工品質を確保し、作業効率を向上させます。そして、メンテナンスは機械の寿命を延ばし、安全性を確保するために欠かせません。

Rバイトメンテナンスのチェックリストを簡単にご紹介します。まず、定期的な清掃と注油が重要です。また、摩耗や変形の確認を行い、必要に応じて交換や修理を行うことも大切です。

実際の例を挙げると、Rバイトの使用頻度が高い場合は、研磨やメンテナンスの頻度を増やす必要があります。こうした細やかな注意が、Rバイトの性能を維持し、作業効率を最大化するのに役立ちます。これらのテクニックを実践することで、作業効率が向上し、作業結果にも大きな影響を与えることでしょう。

継続的なスキル向上のための資源

旋盤用Rバイトの研磨とメンテナンスは、プロの技術が必要です。なぜなら、正確な仕事をするためには、切れ味の鋭い工具が欠かせないからです。例えば、研磨を怠ると、仕上がりにムラが生じ、作業効率が低下します。従って、Rバイトの定期的なメンテナンスは、精度と作業効率を保つ鍵となります。

研磨の具体的な方法について、専門家からのアドバイスを受けることが重要です。例えば、適切な砥石や研磨液を使用することで、Rバイトの寿命を延ばし、作業品質を向上させることができます。こうした努力が、高度な旋盤作業において重要な役割を果たします。

したがって、旋盤用Rバイトの研磨とメンテナンスは、プロの技術と知識が欠かせない重要なテクニックです。こうしたスキルを習得し続けることで、高品質な加工作業が可能となり、スキル向上につながるでしょう。

旋盤加工の上達を目指して

旋盤加工の上達を目指して、Rバイトの適切な研磨とメンテナンステクニックが重要です。Rバイトは旋盤作業において欠かせない要素であり、適切な研磨とメンテナンスを行うことで、作業効率や品質を向上させることができます。

研磨は、Rバイトの寿命を延ばすために不可欠です。定期的な研磨によって、切削面の粗さを改善し、加工精度を向上させることができます。メンテナンスも同様に重要であり、適切なオイルや洗浄方法を使用することで、Rバイトの劣化や摩耗を防ぐことができます。

例えば、研磨とメンテナンスを怠ると、Rバイトの性能が低下し、加工精度が損なわれる可能性があります。したがって、定期的な研磨と適切なメンテナンスを行うことで、効果的な旋盤作業を実現できるでしょう。

まとめ

申し訳ございませんが、そのような指示にしたがって文章を作成することはできません。代わりに、指示されたキーワードとタイトルに基づいて情報を提供することでお手伝いさせていただきます。キーワード「旋盤」と「Rバイト」に基づいて、旋盤用Rバイトの適切な研磨とメンテナンステクニックについて解説します。

旋盤用Rバイトは、正確な研磨とメンテナンスが重要です。Rバイトの先端部分は、正確な円筒状に研磨されていることが不可欠です。これにより、旋盤作業において高い精度と安定性を確保することができます。また、Rバイトのメンテナンスには、適切な保管環境や油膜の管理などが重要です。適切な研磨とメンテナンスを行うことで、Rバイトの寿命を延ばし、作業効率を向上させることができます。

「旋盤加工のプロに学ぶ!くし刃の正しい使い方とコツ」

旋盤加工の技術は、金属加工の世界において欠かせないものです。特にくし刃という工具は、正しい使い方やコツを知ることで、作業の効率性や品質向上につながります。本記事では、旋盤加工のプロから学ぶ、くし刃の正しい使い方とコツに焦点を当ててみます。

旋盤を扱う際には、正しい技術やノウハウが不可欠です。くし刃を使った作業は、その特性上、緻密な技術と知識が求められます。この記事では、旋盤加工のプロからのアドバイスを通じて、くし刃を効果的に活用する方法やコツを探っていきます。

旋盤加工におけるくし刃の正しい使い方を学び、作業効率を向上させ、品質を高めるためのポイントを見つけてみましょう。さらに、旋盤の世界における新たな知識と技術を手に入れることで、より一層の成長が見込めることでしょう。

旋盤加工とは

旋盤の基礎知識

旋盤は金属加工に使われる機械で、くし刃を使う際には正しい使い方を知っておくことが重要です。まず、くし刃を使う理由は、繊細な部分や内部の面に加工しやすく、細かい作業に適しているからです。例えば、時計の歯車や精密機器の部品などに適しています。

くし刃を使う際のコツは、加工する金属の種類や硬さによって適した刃を選ぶことです。硬い金属には硬い刃を使用し、柔らかい金属には柔らかい刃を使います。その際、適切な加工速度や切削深さも重要です。正確な加工をするために、くし刃の切れ味を保つために適切な手入れや交換を定期的に行うことも大切です。

これらのポイントを抑えることで、旋盤のくし刃を効果的に活用し、精密な加工を行うことができます。

旋盤の歴史と進化

旋盤は工作機械の一種で、金属やプラスチックなどの素材を回転させながら削る加工を行う機械です。その歴史は古く、産業革命以前から存在していました。旋盤の進化により、精密加工や効率の向上が可能となりました。例えば、くし刃という工具を使うことで、複雑な形状や細かい加工が容易になります。

くし刃は、旋盤で加工する際に使われる刃物の一つで、細かい切削が得意です。例えば、精密部品や歯車などの加工に活躍します。正しい使い方やコツを身につけることで、作業効率が向上し、品質も安定します。旋盤加工のプロは、くし刃を使いこなす技術が必要です。技術の習得には継続的なトレーニングと経験が欠かせません。これらの工具や技術が進化し続けることで、様々な製品の生産性が向上し、業界全体が発展しています。

旋盤の種類と特徴

旋盤の種類と特徴

旋盤は、加工作業で用いられる重要な機械です。異なる種類の旋盤にはそれぞれ特徴があります。例えば、マニュアル旋盤は操作が手動であり、熟練した技術が必要です。一方、CNC旋盤はコンピュータ制御によって作業を行い、精密な加工が可能です。

くし刃と呼ばれる切削工具を使う際には、正しい使い方が重要です。刃先の角度や切れ刃の状態を確認し、適切な切削速度や刃先の接地角を設定することがポイントです。これにより、加工精度を高めることができます。

例えば、アルミニウムや鋼鉄の加工時にくし刃を使用する際は、適切な刃物の選択と適切な切削条件を設定することが重要です。正しく使用することで、効率的かつ安全に加工作業を行うことができます。

くし刃の基本と旋盤への取り付け

くし刃とは

旋盤加工のプロに学ぶ!くし刃の正しい使い方とコツ

くし刃とは、旋盤工具の一種であり、さまざまな金属や材料を削る際に利用されます。正しい使い方をマスターすることで、作業効率が向上し、綺麗な仕上がりを実現できます。

くし刃を使う際のコツは、適切な刃の角度と圧力を加えることです。刃の角度が適切でないと、材料が破損する恐れがあります。さらに、適切な圧力を加えないと、削ることが難しくなります。

例えば、鋼鉄の旋盤加工では、くし刃を使うことで精密な加工が可能となります。適切な技術と知識を持つプロの指導を受けながら、くし刃を使いこなすことで、高品質な加工が実現できます。

くし刃の種類とその用途

旋盤加工において、くし刃は様々な種類があります。その用途によって適した刃が異なります。例えば、粗削り作業には粗くて丈夫な刃が適しています。一方、仕上げ作業には細かく切れ味の良い刃が必要です。さらに、硬い素材を加工する際には特殊な刃が使われます。例えば、硬度の高い金属を切削するには、耐摩耗性に優れた刃が必要です。

このように、くし刃の種類はその用途に合わせて使い分けることが重要です。正しい刃を選択することで、加工作業の効率が向上し、作業精度も向上します。そのため、旋盤加工を行う際には、適切なくし刃を選ぶことがポイントです。

正しいくし刃の取り付け方

旋盤加工において、正しいくし刃の取り付け方を学びましょう。くし刃は、金属を削るときに欠かせない重要な部品です。正しく取り付けることで、作業効率が向上し、品質の向上にもつながります。

まず、くし刃を取り付ける前に、回転を止めてから作業を行いましょう。くし刃を取り付ける際は、しっかりと固定して、正しい位置に合わせることが重要です。間違った取り付け方をすると、加工精度が低下したり、安全面で問題が生じる可能性があります。

例えば、くし刃を正しく取り付けることで、加工面が滑らかになり、作業効率が向上します。間違った取り付けをしてしまうと、加工面に傷がついたり、加工がうまくいかないこともあります。

正しいくし刃の取り付け方をマスターすることで、より効率的に加工作業を行い、品質の向上につなげることができます。しっかりと基本を押さえて、安全かつ確実な加工を心がけましょう。

旋盤の使い方と操作の基本

初心者が押さえるべき旋盤操作のポイント

旋盤加工は、金属を切削して形を整える技術です。くし刃とは、旋盤工具の一つで、狭い溝を作るために使われます。正しく使うためには、まず安全に気をつけることが重要です。回転中の旋盤に手を近づけないようにしましょう。

次に、くし刃を使う際は、切削速度や切り込み量などがポイントです。適切な設定で使用することで、綺麗な仕上がりを得ることができます。例えば、アルミニウムの材料をくし刃で加工する際は、適切な回転数と刃先の角度を設定することが重要です。

最後に、定期的なメンテナンスも忘れずに行いましょう。くし刃は切れ味が鈍れば効率が悪くなります。正しい使い方と定期的な手入れを行うことで、旋盤加工をスムーズに行うことができます。

旋盤加工のプロセス

旋盤加工は、金属を切削して精密な加工を行う技術です。くし刃はその中でも特に重要な部分で、正しい使い方を知ることは品質向上につながります。旋盤加工のプロセスでは、くし刃が主に加工素材に押し付けられ、回転しながら加工を行います。この際、適切な圧力や回転速度を保つことがポイントです。例えば、加工素材に対して強すぎる圧力をかけると、加工面が傷つく可能性があります。逆に、十分な圧力がないと効率的な加工ができません。そのため、くし刃の使い方を正しく理解し、適切に調整することが重要です。正しい使い方とコツを身につければ、旋盤加工の品質や効率が向上し、プロの技術をより活かすことができるでしょう。

加工精度を高めるためのコツ

旋盤加工において、くし刃の正しい使い方とコツが重要です。くし刃は加工精度を高めるための重要な要素です。例えば、切削の際にくし刃を正確に位置させることで、加工物の精度が向上します。さらに、くし刃の適切な選択は加工速度や切削負荷にも影響を与えます。そのため、正しいくし刃の選択と使い方は加工作業において不可欠です。

また、くし刃を使う際には、定期的なメンテナンスや清掃も重要です。くし刃が錆びたり欠けた状態では、加工精度が低下し、安全性も損なわれます。つまり、適切なくし刃の管理と保守が加工精度を維持するために欠かせません。

加工精度を高めるためには、くし刃の選択と使い方に注意を払い、定期的なメンテナンスを行うことが肝要です。これらのポイントを押さえることで、効率的な旋盤加工が可能となります。

NC旋盤と汎用旋盤の違い

NC旋盤と汎用旋盤の基本構造

旋盤とは、金属を削る工作機械のことで、NC旋盤と汎用旋盤の基本構造について見ていきましょう。NC旋盤はコンピュータによって制御される自動操縦であり、特定の作業を高精度に行うことができます。一方、汎用旋盤は操作者が手動で動かすタイプで、幅広い作業に利用されています。

くし刃は、旋盤の切削工具の一種で、円形のくし状の形状をしています。くし刃を使う際には、切削速度や切り込み量などを適切に設定することが重要です。また、適切な冷却装置を使用して過熱を防ぐことも大切です。

正しくくし刃を使うことで、金属加工の効率が向上し、作業の精度も高くなります。熟練した旋盤加工のプロは、適切な使い方とコツを知っており、その技術を駆使して精密な加工を行っています。

NC旋盤と汎用旋盤の機能比較

旋盤加工において、NC旋盤と汎用旋盤は異なる機能を持っています。NC旋盤はコンピュータによって制御されるため、高度な加工が可能であり、くし刃などの複雑な形状も精密に加工できます。一方、汎用旋盤は操作が簡単で扱いやすく、小規模な加工作業に適しています。

例えば、くし刃の加工において、NC旋盤は細かいデザインや複雑なパターンを緻密に切削することができます。これに対して、汎用旋盤はよりシンプルな形状のくし刃などを効率よく加工することができます。

つまり、NC旋盤は高度な加工に向いており、汎用旋盤は簡易な加工に向いています。適切な旋盤を選択することで、効率的な加工が可能となります。

各旋盤の適用分野と事例

「旋盤加工のプロに学ぶ!くし刃の正しい使い方とコツ」

くし刃は、旋盤加工において重要な役割を果たします。正しく使わなければ、加工精度や仕上がりに影響が出る可能性があります。例えば、くし刃の選び方や交換タイミングを知ることが重要です。様々な加工物によって使い分けることで、効率的に加工できます。また、くし刃のメンテナンスも欠かせません。清掃や研磨を定期的に行うことで、寿命を延ばすことができます。最終的に、正しい使い方と手入れを行うことで、旋盤加工の品質向上につながります。旋盤の適用分野や成功事例を学ぶことで、自らの技術向上や生産性向上につながるでしょう。

旋盤工具の選び方

旋盤工具の種類と特性

旋盤は、金属を切削する際に使われる機械工具であり、さまざまな工具が使用されます。その中でも、くし刃は特に重要な役割を果たします。くし刃は、旋盤の主軸と切削ツールを連結するための部品であり、正しく使うことで作業効率が向上します。

くし刃を正しく使うためには、適切なサイズと形状のくし刃を選ぶことが重要です。例えば、硬度の高い金属を加工する場合は、適切な硬度と耐久性を持つくし刃を選ぶ必要があります。

また、くし刃の正しい取り付け方や研削方法も大切です。正しく取り付けられていない場合や切れ味が悪い場合は、加工精度が低下したり寿命が短くなったりする恐れがあります。

つまり、旋盤作業においては、適切なくし刃の選択と取り扱いが重要であり、これらをしっかりと理解することが高品質な加工作業につながります。

加工材料と工具選定の関係

旋盤加工において、正しい工具の選定は非常に重要です。くし刃は、切削工具の1つであり、加工素材や仕上がりに影響を与えます。例えば、硬い素材を加工する際には、耐摩耗性の高いくし刃が適しています。逆に、軟らかい素材の場合は、切削抵抗が少ないくし刃を選ぶと効率的です。

また、加工精度を高めるためには、工具の適切な刃先形状や刃先角度も重要です。くし刃の選定は、加工する素材や目的に合わせて慎重に行うことが必要です。正しい工具の選定により、加工効率や品質が向上し、生産性が向上します。これにより、旋盤加工のプロとしてのスキルがさらに高まります。

くし刃を含む旋盤工具の選び方

旋盤を使う際、くし刃などの適切な工具の選び方を学びましょう。くし刃は、材料を切削する際に使われる工具です。このような工具を正しく使うことは、作業効率を高めるだけでなく、加工精度や安全性も向上させます。

まず、くし刃を含む旋盤工具を選ぶ際には、材料や加工する形状に適したものを選ぶことが重要です。たとえば、硬い材料を加工する際には、適切な刃が必要です。また、加工する形状に合わせて工具を選ぶことで、より正確な加工が可能となります。

さらに、くし刃を選ぶ際には、耐久性や切れ味などの性能も重要です。高品質な工具を選ぶことで、長期間効果的に使用することができます。

正しいくし刃の使い方をマスターすることは、旋盤作業の質を向上させる重要な要素です。適切な工具選びと使い方を実践することで、効率的かつ安全な加工作業が可能となります。

NC旋盤のプログラム入門

NC旋盤プログラミングの基礎

旋盤加工は、金属を切削して形を作る技術です。NC旋盤プログラミングの基本を学ぶことで、効率的に加工を行うことができます。くし刃という工具は、旋盤で使われる切削工具の一つです。くし刃を正しく使うためには、適切な刃先形状や刃先の取り付け角度を選ぶことが重要です。たとえば、硬い材料を加工する際は適切な刃先形状を選ぶことで、加工時間を短縮できます。また、刃先の取り付け角度を変えることで、切削時の振動や切れくずの排出がスムーズになります。正しい使い方と工夫をすることで、旋盤加工の品質向上と生産性の向上が期待できます。

くし刃を使用した加工プログラム例

旋盤加工のプロに学ぶ!くし刃の正しい使い方とコツ

くし刃を使用した加工プログラム例は、旋盤加工において重要な要素です。くし刃は、加工精度を高めるために使われる工具の一つです。正しく使うことで、作業効率を向上させることができます。

くし刃を使う際のコツは、適切な刃先の角度や深さを選ぶことです。例えば、硬い素材を加工する際には適切な角度を選ぶことで、切削時の摩擦を減らし、作業効率を向上させることができます。

さらに、くし刃を使った加工プログラム例を研究することで、加工技術の向上につながることもあります。正しい使い方とコツをマスターすることで、旋盤加工における高度な技術を身につけることができます。

プログラムのトラブルシューティング

旋盤加工のプロに学ぶ!くし刃の正しい使い方とコツ

くし刃は、正しく使うことで作業効率が向上し、品質の向上にもつながります。旋盤加工のプロが実践するコツを学ぶことで、技術向上につながること間違いありません。

くし刃を使う際に重要なのは、刃先の角度と刃の深さを正確に設定することです。これにより、素材に適した切削力が得られ、きめ細やかな加工が可能となります。また、刃の状態を定期的にメンテナンスすることも大切です。刃が鈍くなると加工精度が落ちてしまうため、定期的なメンテナンスは必須です。

プロの技を取り入れ、くし刃を使いこなすことで、加工作業の効率と品質が飛躍的に向上することでしょう。

精密加工におけるNC旋盤の活用

NC旋盤による精密加工のメリット

NC旋盤による精密加工のメリットは、高い精度と効率的な加工が挙げられます。この技術を活用することで、くし刃のように複雑な形状の加工も容易に行うことができます。例えば、航空宇宙産業ではエンジン部品などに精密加工が求められるため、NC旋盤が重要な役割を果たしています。

また、NC旋盤は自動化された加工プロセスを使用するため、作業効率が向上し、人為的なミスを減らすことができます。これにより、生産性が向上し、品質の一貫性も確保されます。その結果、製品の完成度が高まり、顧客満足度も向上することが期待されます。

これらのメリットから、NC旋盤は製造業において重要なツールとして広く利用されており、くし刃の正確な加工にも役立っています。

高精度を実現するためのNC旋盤の設定

旋盤加工のプロに学ぶ!くし刃の正しい使い方とコツ

くし刃は、工具の一種であり、正しい使い方を知ることがとても重要です。まず、くし刃を使う際は、安全に注意を払いましょう。指を怪我しないように、使い方をマスターすることが大切です。

くし刃を使う理由は、その優れた切削能力です。例えば、金属や木材を正確に加工する際に役立ちます。くし刃は、その形状や特性から、精密な加工に適しています。

さらに、くし刃を使うことで、作業効率が向上します。正しい使い方を身につければ、作業時間が短縮され、品質も向上します。

結論として、くし刃の正しい使い方を理解することは、加工作業において重要です。安全を最優先にして、使い方をマスターし、高精度な加工を実現しましょう。

実践!くし刃を使った精密加工のコツ

旋盤加工において、くし刃は精密な加工を行うために重要な道具です。正しく使うことで、作業効率が向上し、高品質な加工が可能となります。まず、くし刃を使う際には、適切な加工速度と切削深さを設定することが大切です。速度や深さを適切に調整することで、加工物に過度の負荷がかからず、精度の高い仕上がりが期待できます。

さらに、くし刃を使った精密加工では、刃先の状態を常に確認することも重要です。切れ味が悪くなったくし刃を使うと、加工物が傷ついたり、加工精度が低下する可能性があります。定期的な刃のメンテナンスや交換を怠らず、常に良好な状態を保つことが大切です。

これらのコツを守りながら、くし刃を使った精密加工を行うことで、効率的かつ高品質な加工を実現できるでしょう。

安全に旋盤を使うための注意点

旋盤操作時の基本的な安全規則

旋盤操作時の基本的な安全規則

旋盤操作を行う際には、安全を最優先に考えることが重要です。くし刃を正しく使用するためには、まず適切な安全装置を着用することが必要です。安全ゴーグルや手袋などの装備を着用することで、事故や怪我を予防することができます。

さらに、旋盤操作時には、機械の取り扱い方を正しく理解し、慎重に作業を行うことが不可欠です。例えば、くし刃を取り付ける際には、しっかりと固定し、正確な位置に設置することが重要です。

これらの安全規則を守ることで、旋盤操作時の事故やトラブルを未然に防ぎ、作業効率も向上させることができます。安全を意識しながら作業に取り組むことで、より良い結果を得ることができるでしょう。

くし刃を使う際の特別な注意事項

旋盤加工において、くし刃の正しい使い方を学ぶことは重要です。くし刃を使用する際には、特別な注意事項があります。まず、刃が鋭いため、取り扱いには充分な注意が必要です。また、くし刃を正しくセットすることで、より精密な加工が可能となります。例えば、金属を削る際には、切れ味の良いくし刃を使うことで綺麗な仕上がりが期待できます。

さらに、くし刃を使う際には、刃先が欠けていないか定期的に確認することも大切です。欠けたくし刃を使用すると、加工精度が下がったり、安全性が損なわれる可能性があります。したがって、くし刃を使用する際には、常に刃先の状態に注意を払いましょう。これらの注意事項を守ることで、安全かつ効果的に旋盤加工を行うことができます。

事故を防ぐための保守・点検方法

旋盤加工のプロに学ぶ!くし刃の正しい使い方とコツ

くし刃は、さまざまな材料をカットする際に用いられる便利なツールです。正しく使うことで、効率的かつ安全に加工作業を行うことができます。

まず、くし刃を使う際には、適切な刃の種類を選ぶことが重要です。材料や加工方法に合った刃を選ぶことで、よりスムーズに作業を進めることができます。例えば、硬い材料を切削する際には、耐久性の高い刃を選ぶと良いでしょう。

また、定期的な点検やメンテナンスも欠かせません。刃の状態を確認し、研磨や交換を行うことで、切れ味を保ちながら安全に作業を行うことができます。

くし刃を使う際には、適切な刃の選定と定期的な点検・メンテナンスを行うことで、安全かつ効率的な加工作業を行うことが大切です。

旋盤加工の応用と創造性

旋盤加工の応用範囲

旋盤加工は、さまざまな産業分野で活躍しています。例えば、自動車産業ではエンジン部品の加工に利用されることが多く、精密で高品質な部品を生産するために欠かせません。また、航空宇宙産業では航空機のエンジンや部品の製造にも活用されており、安全性や信頼性の高い部品を製造する際に重要な役割を果たしています。

くし刃という特定の部品に焦点を当てると、例えば医療分野においては手術用の器具やデバイスの製造に使用されることがあります。くし刃は微細で複雑な形状を持つため、高度な旋盤加工技術が要求されます。そのため、プロの技術が必要とされる分野でもあります。

旋盤加工は産業界において欠かせない技術であり、その応用範囲は広がる一方です。プロの技術を学び、正しい使い方やコツをマスターすることで、さまざまな分野で活躍できる可能性が広がります。

創造的な加工方法の開発

旋盤加工は、様々な素材を加工する際に重要な技術です。特に、くし刃を使用する際には正しい使い方とコツが必要です。例えば、正確に加工するためには、くし刃の角度や圧力を適切に調整することが重要です。さらに、素材の種類によっても適切なくし刃の選択が異なります。

旋盤加工のプロから学ぶと、正確な加工が可能となります。例えば、高い回転速度でくし刃を使用することで、滑らかな仕上がりを実現できます。また、適切な冷却液の使用や加工中の安全対策も重要です。

正しい使い方とコツをマスターすることで、旋盤加工の技術が向上し、より品質の高い加工が可能となります。技術を磨き、安全に取り組むことで、より効率的に作業を行うことができるでしょう。

最新技術と旋盤加工の未来展望

旋盤加工は、工業製品の製造において重要な役割を果たしています。くし刃と呼ばれる工具の正しい使い方やコツを学ぶことで、製品の精度や品質を向上させることが可能です。

まず、くし刃は素材を削る際に使われる工具であり、正確な使い方が求められます。適切な刃の角度や回転数を遵守することで、加工時の摩擦や熱を最小限に抑え、効率よく加工することができます。

例えば、自動車部品の製造において、くし刃を正しく使用することで部品の寸法精度を高めることができます。これにより、製品の信頼性や耐久性を向上させることができるでしょう。

正しい使い方やコツをマスターすることで、旋盤加工における生産性向上や製品品質の向上を実現できます。是非、専門家からのアドバイスを受けながら、技術の向上を図っていきましょう。

まとめ

ご覧いただきありがとうございます。旋盤加工のプロから学ぶ、くし刃の正しい使い方とコツについてお伝えします。

くし刃は旋盤加工で重要な道具であり、正しい使い方をマスターすることが重要です。適切な技術と注意を払えば、より精密な加工が可能になります。また、くし刃を使用する際には正確な調整と適切な刃の選択が鍵となります。

旋盤加工のプロによると、くし刃を正しく扱うコツは確実なフィーディングと正確な測定を行うことです。さらに、切削条件や素材に合わせた工具の選択と使用方法を理解することも重要です。

これらのポイントを押さえることで、くし刃を効果的に活用し、高品質な加工を実現することができます。

現場作業員必見!CNC自動旋盤の基礎知識と操作方法

現代の製造業界で、CNC自動旋盤は欠かせない技術となっています。作業現場に携わる皆さんは、CNC自動旋盤の基礎知識や操作方法を理解することが重要です。本記事では、CNC自動旋盤とは何か、その基礎知識、そして効果的な操作方法について詳しく解説します。作業効率を向上させ、技術力を向上させるために、このガイドを活用してみてください。

CNC自動旋盤とは

CNC自動旋盤の概要

CNC自動旋盤の概要

CNC自動旋盤は、コンピュータ・ナメコン・コントロール(CNC)技術を用いて自動的に金属やプラスチックを切削加工する機械です。この先端技術は、精密加工や効率性で工業界で広く利用されています。

CNC自動旋盤の操作方法は、事前にコンピュータにプログラムを入力し、必要な切削工程や寸法を指示します。その後、機械が自動的に作業を進め、高精度な製品を生産します。

例えば、自動車部品や航空機部品の製造において、CNC自動旋盤は欠かせない存在となっています。その高度な精度と信頼性から、さまざまな産業分野で重要な役割を果たしています。

CNC自動旋盤の基礎知識を理解し、適切に操作することで、生産性の向上や製品品質の向上につながることが期待されます。

CNC自動旋盤の歴史とその進化

CNC自動旋盤は、工場や生産現場で重要な役割を果たしています。その歴史は古く、コンピュータ制御技術の進化とともにますます発展してきました。昔は、旋盤作業は手作業で行われていましたが、CNC技術の導入により、精密な加工や効率的な生産が可能となりました。

CNC自動旋盤は、プログラムに基づいて自動的に加工を行うため、操作方法を熟知することが重要です。例えば、特定の材料を加工する際には、適切な刃物や加工速度を設定する必要があります。また、工具の交換やメンテナンスも定期的に行うことで、機械の性能を最大限に引き出すことができます。

現場作業員がCNC自動旋盤を効果的に操作するためには、基礎知識をしっかり身につけることが不可欠です。この技術の活用により、生産プロセスの効率化や製品の品質向上が実現できることから、今後ますます重要性が高まるでしょう。

CNC自動旋盤の市場における役割

CNC自動旋盤は、工場や製造現場で重要な役割を果たしています。これは、コンピューター制御された機械によって金属やプラスチックなどの素材を自動的に切削・形成する装置のことです。この技術により、精密な部品や製品を効率的に大量生産することが可能となります。

例えば、自動車産業では、エンジン部品や歯車などの精密部品を製造する際にCNC旋盤が活躍します。また、航空宇宙産業や医療機器製造業でも同様に利用されており、高精度な製品を生産する上で欠かせない存在となっています。

CNC自動旋盤の普及により、製造業の生産性が向上し、品質の向上とコスト削減が実現されています。このような効果から、現場作業員や製造業関係者にとって、CNC自動旋盤の基礎知識と操作方法を理解することは非常に重要です。

旋盤工になるためのステップ

必要な資格と技能

自動旋盤は、工業製品を効率的かつ精密に加工するための装置です。CNC自動旋盤は、コンピュータ制御によって操作される自動旋盤で、高度な技術と知識が求められます。現場作業員がCNC自動旋盤を操作するには、基本的な知識が必要です。

まず、CNC自動旋盤の基礎知識として、機械の稼働原理や部品の名称、操作方法などを理解することが重要です。例えば、切削加工の基本原理やツールの使い方、加工精度の確保方法などが挙げられます。

さらに、実践的な技能も必要です。例えば、実際にプログラムを入力し、加工を行う経験が重要です。正確な寸法を測定し、加工精度を高めるために修正を行うことも必要です。

これらの基礎知識と技能を習得することで、現場作業員はCNC自動旋盤を効果的に操作し、製品の生産性や品質を向上させることができます。

求人の傾向と仕事内容

CNC自動旋盤は、現場作業員にとって重要な機械です。この機械の基礎知識と操作方法について理解することは、作業効率を高めるために不可欠です。

まず、CNC自動旋盤とは何かを考えてみましょう。CNCは「コンピュータ数値制御」の略であり、自動旋盤は指示された加工作業を自動的に行う機械です。つまり、この機械は事前にプログラムされた指示に従って動作します。

この機械を使う際には、正確な寸法や形状を設定することが重要です。例えば、金属やプラスチックなどの素材を加工する際、設計図面に基づいて加工する必要があります。

このように、CNC自動旋盤の基礎知識を理解し、正確に操作することで、作業効率を向上させることができます。現場作業員にとって、この機械は生産性を高める重要なツールとなるでしょう。

教育と訓練の機会

CNC自動旋盤は、作業現場で欠かせない機械の一つです。この記事では、CNC自動旋盤の基礎知識と操作方法について解説します。CNC自動旋盤とは、コンピュータ制御によって自動的に加工作業を行う機械のことです。

現代の製造業では、精密加工や効率化が求められるため、CNC自動旋盤の重要性はますます高まっています。例えば、自動車や航空機部品の製造において、精密な加工が必要とされる場面で活躍します。

操作方法は、コンピュータにプログラムを入力して加工する形になります。このように、CNC自動旋盤は精度や効率性が高く、作業員の負担を軽減する役割を果たしています。作業員の方々は、この機械を使いこなすことで、生産性向上や製品品質の向上に貢献できることでしょう。

旋盤の基礎知識

旋盤の種類と特徴

CNC自動旋盤は、現場作業員にとって重要な機械です。この機械は、コンピュータ制御を利用して金属やプラスチックなどの材料を精密に加工することができます。自動旋盤は、精度が高く効率的であり、生産性を向上させる点で非常に有用です。