加工技術 column

【時短技】快削黄銅の旋盤加工を効率良く行うポイント

旋盤加工において、快削黄銅を効率良く加工するためのポイントをご紹介します。時短技を駆使し、作業効率を向上させたい方におすすめの内容となっています。快削黄銅の特性や旋盤加工における注意点など、詳しく解説していきます。ぜひ加工作業の効率化に役立ててみてください。

1. 快削黄銅 旋盤加工とは

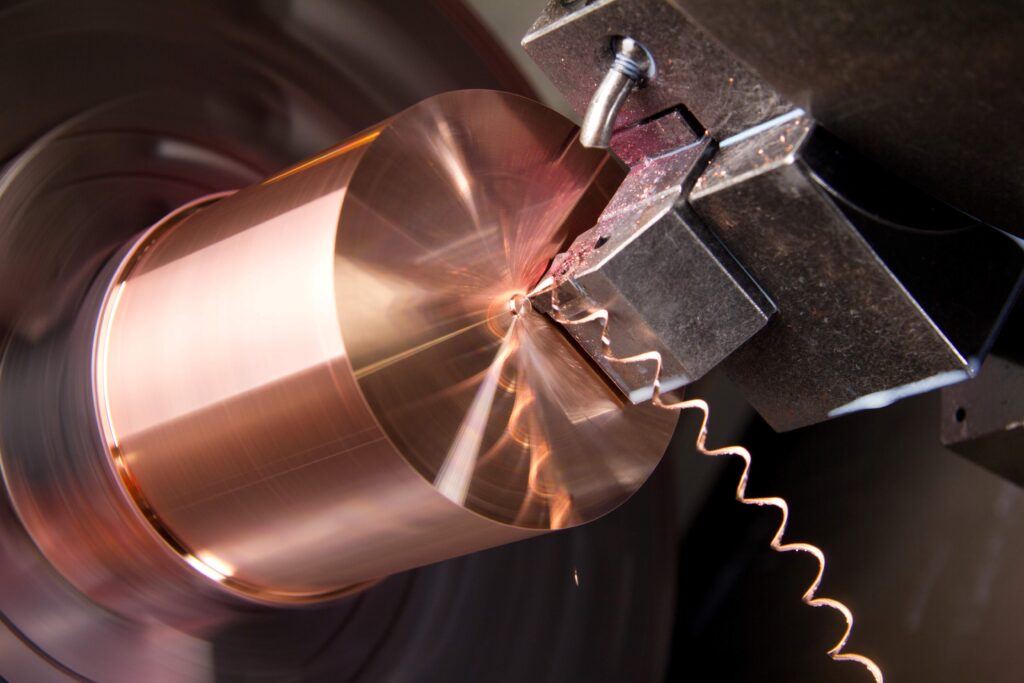

快削黄銅の旋盤加工は、その優れた切削性能により、工業分野で広く採用されています。効率的な加工を行うには、適切な工具選定や切削条件の最適化が重要です。たとえば、専用の切削工具を用いることで、材料への負担を軽減し、精度の高い加工が可能になります。また、適切な切削速度や送り速度を設定することで、作業時間の短縮と工具の寿命を同時に延ばすことができます。特に、黄銅特有の粘り気を考慮した切削オイルの使用は、摩擦熱の低減と滑らかな仕上がりを実現します。結論として、快削黄銅の旋盤加工では、適正な工具と条件設定が作業の効率化に寄与し、高品質な製品を短時間で生産する上で不可欠です。

2. 快削黄銅の特性と加工の利点

快削黄銅は高い加工性を誇り、旋盤加工においても効率的な作業が可能です。この特性から、短時間で精度の高い部品を生産することができるため、多くの工業分野で重宝されています。具体的には、快削黄銅はその成分により切削抵抗が低減され、工具の摩耗も少なくなります。これにより、スピーディーな加工が可能となり、生産効率の向上に寄与します。また、滑らかな表面仕上げが可能となることから、高品質な製品作りにも適しています。最終的には、これらの利点を活かすことで、コスト削減と製造プロセスの効率化が実現できるのです。総じて、快削黄銅の旋盤加工は、品質とコストのバランスを考慮した際に、非常に有効な技術と言えるでしょう。

3. 快削黄銅 旋盤加工の基本的な注意点

快削黄銅の旋盤加工において効率の良い作業を行うためのポイントは、適切な工具の選択と加工条件の最適化にあります。快削黄銅は、その切削性の良さから加工しやすい素材ですが、品質の均一性を保つためには正確な操作が求められます。具体的には、適切な切削工具を選ぶことで材料にかかる負担を減らし、加工精度を保つことができます。また、スピンドルの回転数や送り速度などの加工条件を、黄銅の材質特性に合わせて最適化することも重要です。実際の加工現場での成功例としては、特化した切削油の使用や、適切な冷却方法を適用することで、加工速度を上げつつも品質を損なわない仕上がりを実現しています。このように適切な工具選びと条件設定によって、快削黄銅の旋盤加工はより効率的かつ高品質に行うことができます。

4. C2801、C3602、C3604の素材特性と加工方法

快削黄銅は高い加工性を持つため、旋盤加工に適しています。特にC2801、C3602、C3604などの材質は、その柔軟性と強度を兼ね備えているため、時短と効率化を実現しやすい素材です。C2801は良好な冷間加工性を持ち、複雑な形状を必要とする細部の精密加工に向いています。C3602とC3604は、優れた切削性で知られており、自動旋盤での大量生産に適しています。これらの素材を効率良く加工するには、適切な工具選びと切削条件の最適化が重要です。例えば、鋭い切刃を持つ工具を使用し、切削速度や送り速度を正確に設定することで、バリの発生を抑え、仕上がり面の品質を高めることができます。また、定期的な工具のメンテナンスも品質維持に不可欠です。結論として、これらの快削黄銅を用いた旋盤加工は、材質の特性を理解し、適切な工具選択と加工条件の調整を行うことで、高効率かつ高品質な結果を得ることが可能です。

5. 三菱マテリアル合併後の快削黄銅 旋盤加工への影響

三菱マテリアルの合併は快削黄銅の旋盤加工において、加工効率の向上に大きく寄与しています。合併により、資材の調達から生産技術の統合に至るまで、幅広いシナジーが生まれ、旋盤加工に必要な黄銅材料の品質が向上しました。たとえば、材料の均一性が高まることで、切削抵抗が少なくなり、工具の摩耗が減少。これにより切削速度を上げることが可能になり、結果的に時短を実現できるのです。加えて、生産効率のアップはコスト削減にもつながります。再度強調しますが、こうした合併の効果は、快削黄銅を使用する多くの旋盤加工現場で、より高品質で効率の良い加工を実現するための鍵となります。

6. 快削黄銅 旋盤加工のための機械選定

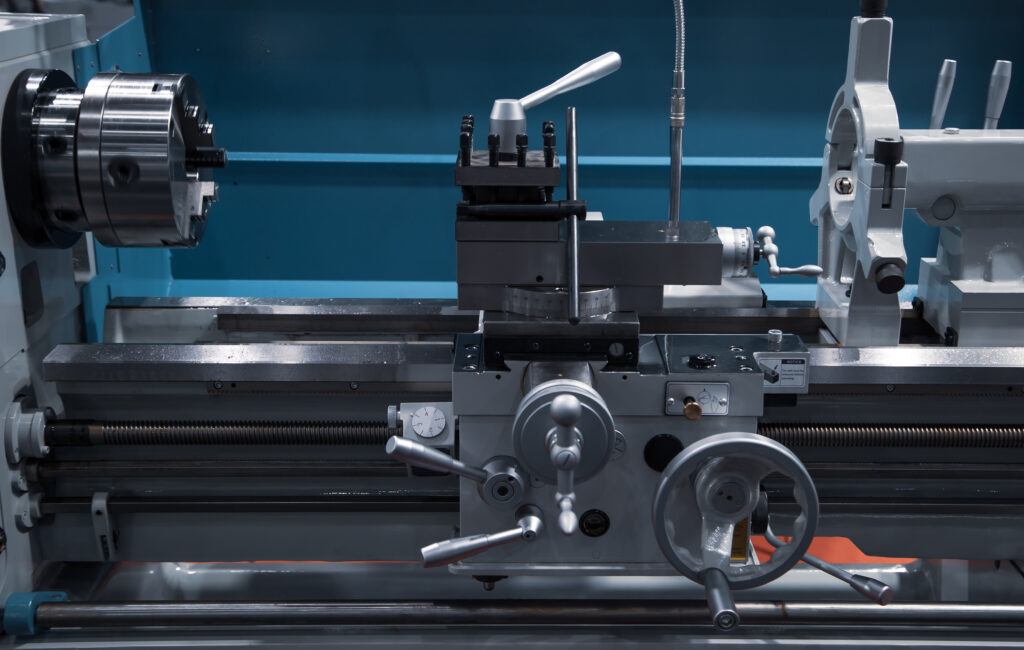

旋盤加工において、快削黄銅を効率良く加工するポイントは適切な機械の選定にあります。快削黄銅は加工性に優れているため、適した機械を使えば作業時間を大幅に短縮することが可能です。例えば、高速回転が可能な旋盤を選ぶことによって、切削速度を上げることができます。また、自動給料機能や複数の工具を同時に使える機能を持つ旋盤を選ぶことで、工程を効率化し、さらなる時短が実現できます。快削黄銅専用の旋盤加工機を使うことで、精度とスピードの両立が可能となり、最終的には高品質な製品を効率的に生産できるのです。したがって、機械選定を慎重に行い、快削黄銅の旋盤加工を最適化することが重要です。

7. リニアモータ旋盤による鏡面加工のテクニック

快削黄銅の旋盤加工を効率良く進めるためには、いくつかのポイントを押さえておくことが重要です。加工速度の向上と工具の摩耗を抑えるために、適切な切削液の使用や刃の角度の調整が不可欠です。具体的な例としては、切削液を黄銅の性質に合わせたものを選び、冷却効果を最大限に高めることです。また、刃の角度を黄銅の硬さや加工形状に合わせて微調整することで、加工の精度を向上させ、無駄な力を使わずに済みます。こうした細かなポイントを積み重ねることで、旋盤加工の時短と効率化が図れ、品質の高い製品を迅速に提供できるようになります。

8. 快削黄銅 旋盤加工の最新動向と未来展望

快削黄銅は旋盤加工において、その効率性から多くの現場で好まれています。旋盤加工を効率良く行うポイントは、適切な工具の選択、適正な切削速度の設定、そして冷却剤の利用にあります。例えば、専用の加工工具を使用することで、材料の硬度に応じた最適な切削が可能となり、仕上がりの品質を向上させることができます。また、切削速度を材料の特性に合わせて調整することで、加工時間の短縮と工具の寿命を延ばす効果が期待できます。さらに、冷却剤を適切に使用することで、切削時の摩擦熱を抑え、材料の変質を防ぐことができます。これらのポイントを押さえることで、快削黄銅の旋盤加工はより効率的に、そして高品質な結果を得ることが可能になります。

まとめ

快削黄銅の旋盤加工では、適切な切削条件や工具の選定が重要です。適切な刃物の選択や切削速度、切削深さに注意することで作業効率を向上させることができます。また、適切な冷却・潤滑を行うことで加工精度を高めることができます。時短を図りたい場合は、これらのポイントに注意して作業を行いましょう。

【究極ガイド】快削黄銅の旋盤加工テクニックとは?詳細解説!

皆さん、金属加工の世界へようこそ!本記事では、快削黄銅を用いた旋盤加工のテクニックについて、詳細に解説していきます。快削黄銅の特性や加工方法、さらには快削黄銅を使った旋盤加工の魅力についても触れていきます。金属加工に興味のある方や、快削黄銅を使った加工技術について知りたい方々にとって、必見の究極ガイドとなることでしょう。

1. 快削黄銅 旋盤加工入門

快削黄銅はその加工性に優れた特徴を持つため、旋盤加工において重宝されています。加工が容易である理由は、黄銅自体の柔らかさと切削性にあります。例として、工具の摩耗が少なく精密な加工が可能な点や、高速での加工が可能である点が挙げられます。そしてチップの排出もスムーズであるため、作業効率を高めることができます。これらの特性により、快削黄銅は小物部品から大量生産品まで、幅広い用途に利用されています。このため、旋盤加工におけるテクニックをマスターすることは、作業の効率化と品質の向上に直結します。最終的に、快削黄銅の加工技術を習得することは、生産性の高い加工を実現するための鍵となるのです。

2. 黄銅(真鍮)の基本特性

黄銅は、その優れた加工性から多くの産業で利用されています。特に旋盤加工においては、その「快削性」が高く評価されています。これは、黄銅が低い切削抵抗を持ち、滑らかな切削面を容易に得られるためです。例えば、精密部品や装飾品の製作に黄銅が選ばれることが多いです。黄銅は旋盤での加工が容易であるため、複雑な形状の部品も効率良く生産することが可能です。旋盤での加工を行う際には、適切な切削速度や送り速度の選定が重要であり、これにより精度の高い加工が行えるのです。結論として、黄銅の旋盤加工テクニックは、正確な設定と適した工具選びによって、その特性を最大限に引き出すことができるため、高精度な部品製造に不可欠です。

3. 快削黄銅 旋盤加工の利点

快削黄銅は旋盤加工において非常に扱いやすく、精密な部品製造に適しています。その理由は、硬さと加工性のバランスが取れているため、削りやすく、工具の摩耗も少ないからです。たとえば、時計の微細な部品や楽器の精緻なコンポーネントなど、精密性が求められる製品には欠かせません。また、旋盤での加工精度が高まるため、製品の品質向上にも寄与します。結論として、快削黄銅は旋盤加工における高精度かつ効率的な生産を可能にし、多様な産業分野における要求に応える素材として優れています。

4. C3602 vs C3604: 快削黄銅の比較

快削黄銅とは、その名の通り、旋盤加工が容易な素材であり、精密部品の製作において重宝されています。C3602とC3604は、快削黄銅の中でも特に注目されている二種類です。これらの素材は、旋盤での加工性能に優れている点が共通していますが、成分や特性に微妙な差があります。C3602は、鉛の含有量が少ないため環境への配慮がされており、一方のC3604は加工性に優れ、耐食性が高いという特長があります。例えば、精密なねじ加工が必要な場合、C3604の方が適しています。最終的に、製品の用途や加工内容に応じて適した素材を選択することが重要ですが、環境への配慮も今後の材料選びの大きな要素となるでしょう。環境と性能を考慮した快削黄銅の選択が求められています。

5. 快削黄銅板(C3713P)の特性と用途

快削黄銅板(C3713P)は、その加工性の良さから多くの工業分野で利用されています。旋盤加工におけるその優れた特性は、小ロットから複雑な形状の部品製造に至るまで幅広く対応可能な点にあります。具体的には、時計の小ぶりな部品や精密機器のコンポーネント、楽器のパーツなど、細かい作業が要求される製品に多用されています。これは、快削黄銅板が良好な切削性を持つため、切削工具への負担を軽減し、仕上がりの精度を高めることができるからです。さらに、快削黄銅は耐食性にも優れており、長期間にわたって製品の品質を保持することが可能です。このような特性から、快削黄銅は多様な旋盤加工のニーズに応える理想的な材料といえるでしょう。

6. 快削黄銅 旋盤加工の技術的考察

快削黄銅はその良好な加工性から、旋盤加工において重宝されています。具体的には、高速で精密な加工が可能である上、工具への負担も少ないため、効率的に製品を製造することができます。たとえば、時計の精密部品や楽器の部品といった、細かい加工が要求される製品の製造に快削黄銅は用いられます。これらの製品では、旋盤を用いて快削黄銅を削り出し、求められる形状と寸法の精度を実現しています。結論として、快削黄銅の旋盤加工技術は、その高い能率と精度から、精密な部品製造において不可欠な技術と言えるでしょう。

7. 快削黄銅の切削加工面の生成機構

快削黄銅の旋盤加工におけるテクニックが注目されている。その理由は、加工の効率と精度が高いことにある。具体的例として、工具の選定、切削速度の最適化、そして適切な潤滑の三点が挙げられる。工具は黄銅の性質に合ったものを選ぶ必要があり、切削速度は材料の硬さや形状に応じて調整することで、スムーズな加工が可能となる。潤滑油の使用は、摩擦熱を減らし切削精度を保つために不可欠だ。これらのテクニックを駆使することで、快削黄銅の旋盤加工は一層効率的に、そして正確に行うことができるのである。

8. 快削黄銅 旋盤加工におけるトラブルシューティング

快削黄銅の旋盤加工において最適な技術を用いることは、製造業において非常に重要です。なぜなら、快削黄銅はその優れた機械加工性と耐蝕性により、電気部品や精密機器など様々な製品に利用されているからです。この金属を効率良く、精密に加工するためには特定のテクニックが必要となります。例えば、旋盤のスピードや切削工具の種類、冷却液の使用など加工条件を適切に設定することがキーとなります。これらの条件を適切に組み合わせることで、バリや割れといった加工トラブルを防ぎつつ、製品の品質を向上させることができます。したがって、快削黄銅を用いた製品の需要が高まる中で、旋盤加工の適切なテクニックを習得することは、製造効率を高め、ビジネスの競争力を保つ上で欠かせないのです。

9. 快削黄銅 旋盤加工の最適なツールと設備

快削黄銅はその優れた加工性により、多くの工業製品に用いられています。特に旋盤加工において、その技術は重要です。この金属を効果的に加工するためのポイントは、適切なツールの選択と正確な設備の調整にあります。例えば、鋭角な切削エッジを持つ工具は、滑らかな加工面を作り出すことができます。また、旋盤の速度やフィード率を適切に設定することで、加工精度を向上させることが可能です。これにより、製品の品質が保たれ、再加工の必要性が低減します。旋盤加工におけるこれらのテクニックは、コスト効率の良い生産とともに、快削黄銅のポテンシャルを最大限に引き出すことに寄与します。

10. 快削黄銅 旋盤加工の事例研究

快削黄銅の旋盤加工は、高精度かつ効率の良い加工技術として注目されています。その理由は、快削黄銅が優れた切削性を持ち、旋盤加工において滑らかな表面を実現しやすいからです。例えば、時計の精密部品や楽器の細かなパーツ製作において、快削黄銅はその特性を活かして広く用いられています。これらの部品は、僅かな加工ミスも許されない高い精度が求められるため、加工が容易でありながら品質の高い快削黄銅が選ばれるのです。また、旋盤加工技術の進化も、快削黄銅の可能性を広げています。最終的には、この素材と技術の組み合わせが、製品の品質向上と生産性の向上に寄与していると結論づけることができます。快削黄銅の旋盤加工は、今後も多くの分野で重要な役割を担っていくことでしょう。

まとめ

快削黄銅は非常に加工しやすい材料であり、旋盤加工に適しています。適切な切削条件と刃物の選択により、高い加工精度と表面仕上げが可能です。また、冷却および潤滑剤の効果的な使用が重要です。これにより、切りくずの排出がスムーズに行われ、工具寿命が延びます。快削黄銅の旋盤加工では、加工条件と工具の選択に注意することで効率的な加工が実現できます。

旋盤加工のプロ直伝!快削黄銅を美しく仕上げる方法

旋盤加工のプロ直伝!快削黄銅を美しく仕上げる方法を知りたい方へ。この記事では、快削黄銅の特徴や旋盤加工のコツ、美しい仕上げ方について詳しく解説します。加工技術のプロが伝授するテクニックを知りたい方、ぜひご覧ください。

1. 快削黄銅の基本とは?

快削黄銅を旋盤加工で美しく仕上げるためには、基本に忠実に加工することが重要です。快削黄銅はその名の通り、加工しやすい材質であるため、工具の選定や切削条件の設定を適切に行えば、高品質な製品を効率よく生産することができます。例えば、シャープなエッジを持つ工具を使用して、適切な速度で切削を行うことで、滑らかで光沢のある仕上がりを実現することが可能です。また、冷却液の選定も仕上がりに大きく影響します。冷却液には切削面を滑らかにし、摩擦熱を減らす役割があり、これによって加工中の材料の変形を防ぎ、精度の高い加工を実現します。まとめると、快削黄銅を旋盤加工で美しく仕上げるには、適切な工具と切削条件の選定、そして質の良い冷却液の利用が不可欠であり、これらを総合的に管理することで、高品質な製品が生み出されるのです。

2. 快削黄銅 旋盤加工のポイント

快削黄銅の旋盤加工において美しい仕上がりを実現するためには、適切な工具選択と切削条件の調整がカギとなります。快削黄銅はその名の通り切削性が良いため、鋭い刃物を使用することで、滑らかで光沢のある表面を得ることができます。例えば、高速度鋼や超硬材料を使った工具は快削黄銅加工に適しており、切削速度やフィード率、工具先端の角度など、細かなパラメータの調整によって、理想的な仕上がりを追求することが可能です。さらに、旋盤の振動を抑えることで加工中の工具の安定性を高め、精度の高い加工を行うことが大切です。これらのポイントを押さえることで、快削黄銅を用いた旋盤加工は、一層美しく、かつ効率的に行えるのです。

3. C3602とC3604の違いと快削黄銅 旋盤加工への影響

快削黄銅の旋盤加工において、C3602とC3604という二つの素材が一般的に使用されますが、これらの特性を理解し適切に扱うことは、美しい仕上がりを実現する上で非常に重要です。C3602はリード含有量が多く、加工性に優れているため加工スピードを上げることができ、経済的な利点も大きいです。一方で、C3604は強度が高いため、精密な加工が求められる部品に適しています。例えば、C3602を使用すれば、刃先の摩耗を抑えつつスムーズな加工が可能ですが、細部の精度を要する場合はC3604が望ましいでしょう。最終的な製品の品質を左右するこれらの差異を把握し、目的に応じた素材選びをすることが、快削黄銅を美しく仕上げるコツです。

4. 黄銅丸棒の特徴と快削黄銅 旋盤加工での利用法

快削黄銅は旋盤加工において美しい仕上がりと加工性の良さから、工業分野で高く評価されています。まず、快削黄銅は他の金属に比べて切削抵抗が低く、旋盤での加工時に発生する熱も少ないため、加工精度が高く保たれます。例えば、精密な時計部品や楽器の金属パーツなど、細かい仕上がりが求められる製品に使用されることが多いです。美しい仕上がりを実現するためには、刃物の選定や切削速度、送り速度の適正な管理が不可欠です。これらの条件を適切に調整することで、バリや加工キズの少ない滑らかな表面を実現することができます。再び結論を述べると、快削黄銅の旋盤加工においては、適切な工具選択と加工パラメータの管理により、質の高い製品を効率良く仕上げることが可能です。

5. 鉛入り快削黄銅の旋盤加工と鋳造法の関係

快削黄銅はその優れた加工性から、旋盤加工において広く利用されています。この素材がなぜ旋盤加工で重宝されるのか、その理由は加工時の美しい仕上がりと、切削工具への負担が少ない点にあります。たとえば、鉛入り快削黄銅は、鉛の含有によって切削性が向上し、非常に滑らかな表面を実現することができます。また、切削抵抗が低いため、工具の摩耗も少なく、長期間にわたって高精度の加工を維持することが可能です。そのため、楽器の部品や精密機器の部品など、細部にわたる美しい仕上がりが求められる製品に適しています。総じて、鉛入り快削黄銅の旋盤加工は、製品の質を高め、製造過程でのコストを削減する上で非常に効果的な方法と言えるでしょう。

6. 快削黄銅 旋盤加工サービスの選び方

快削黄銅の旋盤加工を行う際には、専門の技術が必要です。そのため、加工サービスを選ぶ際には、技術力と経験が豊富な業者を選ぶことが大切です。例えば、精密な寸法を実現できる高度な技術、長年にわたる快削黄銅の取り扱い経験、そして仕上がりの質を左右する工具の選択とメンテナンスの徹底など、特定の実績や顧客の声を確認することも一つの手段です。選ばれた業者がこれらの点を満たしているかを確かめることで、製品の美しさと精度を高めることができます。結論として、快削黄銅の旋盤加工には専門性が求められるため、適切な業者選びが仕上がりの品質を左右すると言えるでしょう。

7. 自動旋盤での快削黄銅加工とコスト削減のヒント

快削黄銅は旋盤加工において美しい仕上がりを実現するための素材として優れています。この素材は、優れた切削性能により、加工時の負担を減らし、効率的な生産を実現します。具体的には、快削黄銅は加工工具への負担が少なく、工具の寿命を延ばす効果が期待できます。また、切削速度を上げることで、生産性の向上が見込まれます。たとえば、切削油の適切な選択や旋盤の設定が適切であれば、快削黄銅は滑らかで光沢のある仕上がりを実現できます。しかし、これには正確な工程設計と熟練した技術が必要不可欠です。したがって、美しい仕上げを得るためには、経験豊かなプロの技術が欠かせないのです。最終的に、快削黄銅を使用すれば、加工コストの削減と同時に高品質な製品が提供できるため、経済的にも大きなメリットがあります。

まとめ

旋盤加工において快削黄銅を美しく仕上げるためには、適切な切削速度と切削量が重要です。適切な切削条件を設定し、刃先を研磨して切れ味を良くすることで、きれいな仕上がりを実現できます。また、切屑の適切な排出や冷却剤の利用も仕上がりに影響します。

【プロが教える】真鍮の種類別加工方法と材質の違い

真鍮材質種類の基本

真鍮は加工性が高く、装飾性に優れた材質であり、以下のように二つの主要なグループに分けられます:| 真鍮の種類 | 特徴 | 主な用途 | 加工方法 |

|---|---|---|---|

| 黄銅 | 加工が容易、色合いが明るい | カラーメッキ、機械部品 | 旋削加工、ミーリング加工 |

| 赤銅 | 色が赤みを帯びる、耐食性が高い | 楽器、装飾品 | 熱間鍛造、プレス加工 |

材質の選び方と加工法

- 黄銅:

- 特性: 加工がしやすく、色合いが明るい。旋削加工やミーリング加工に適しており、複雑な形状の製品に向いています。

- 用途: カラーメッキや機械部品に使用されることが多いです。

- 赤銅:

- 特性: 耐食性が高く、強度があります。熱間鍛造やプレス加工が適しており、装飾品や楽器に使用されます。

- 用途: 楽器や装飾品として使われ、強度や耐食性が求められる部品に向いています。

真鍮加工の基礎知識

真鍮は主に銅と亜鉛の合金で、以下のように分類されます:| 真鍮の種類 | 特徴 | 加工方法 |

|---|---|---|

| 赤真鍮 | 銅の比率が高い、軟質で加工しやすい | 切削加工、プレス加工 |

| 黄真鍮 | 亜鉛の比率が高い、硬度が高く加工が難しい | 鍛造、旋盤加工 |

加工方法の選び方

- 赤真鍮:

- 特性: 軟質で加工が容易。複雑な形状の製品や高精度な部品に適しています。

- 加工方法: 切削加工やプレス加工が可能で、精密な部品に使用されます。

- 黄真鍮:

- 特性: 硬度が高く、強度が求められる部品に適しています。

- 加工方法: 鍛造や旋盤加工が向いており、強度や耐久性が必要な部品に使用されます。

真鍮の切削加工と注意点

真鍮の切削加工はその加工性の高さから多くの製品に利用されていますが、種類によって適した加工方法が異なります。以下に、主な注意点とポイントを整理しました:| 真鍮の種類 | 特徴 | 切削加工のポイント | 注意点 |

|---|---|---|---|

| 鉛含有黄銅 | 易削性が高く、複雑な形状への加工が可能 | 高速切削や複雑な形状加工がしやすい | 鉛含有のため、環境への配慮が必要。健康への影響を考慮すること。 |

| 鉛含まない環境配慮型黄銅 | 鉛を含まないため環境に配慮 | 工具への負担が大きく、加工条件の調整が必要 | 削る際の工具の選定と切削条件の調整が重要。 |

加工時の注意点

- 工具の選定: 鉛を含む黄銅は易削性が高いため、通常の工具での加工が可能ですが、鉛を含まないタイプは工具への負担が大きくなります。耐摩耗性の高い工具を使用することが推奨されます。

- 切削条件の調整: 鉛を含まない真鍮は、切削中の工具の摩耗が激しいため、切削条件の最適化が必要です。適切な切削速度や送り速度を選定することが重要です。

- 熱管理: 真鍮は熱伝導率が高く、加工中に生じる熱が迅速に拡散します。これにより、切削性能に影響を与える可能性があります。冷却剤の使用や、加工中の温度管理を行うことが重要です。

真鍮素材の特性と選び方

真鍮はその特性によって様々な製品に利用されますが、適切な選び方が製品の品質に直結します。以下に、真鍮の種類とその特性について説明します:| 真鍮の種類 | 特徴 | 主な用途 | 加工方法 |

|---|---|---|---|

| 黄銅 | 亜鉛の含有量が多く、切削加工が容易 | アクセサリー、インテリア、機械部品 | 切削加工、旋削加工、ミーリング加工 |

| 赤銅 | 銅の含有量が高く、耐食性が優れている | 楽器、装飾品 | 鍛造、プレス加工 |

真鍮の選び方

- 黄銅:

- 特性: 亜鉛の含有量が多く、加工が容易です。機械部品や装飾品など、形状の複雑さを問わず使用されます。

- 用途: アクセサリーやインテリア、機械部品など、加工のしやすさが求められる用途に適しています。

- 赤銅:

- 特性: 銅の含有量が多く、耐食性に優れます。加工は難しいですが、耐久性が高いです。

- 用途: 楽器や装飾品など、耐食性や強度が求められる製品に使用されます。

真鍮材質種類:C2801の特徴

C2801は一般的な真鍮の中でも特に優れた機械加工性を持つ材質です。以下にC2801の特徴とその適用例を整理しました:| 特性 | 詳細 |

|---|---|

| 機械加工性 | 非常に優れた加工性を持ち、複雑な形状の加工が可能 |

| 延性 | 良好な延性を持ち、形状の変形に対応できる |

| 硬度 | 適度な硬度があり、精密部品の製造に適している |

| 用途 | 電気部品、建築資材、工業製品など広範囲に使用される |

C2801の適用例と注意点

- 適用例: C2801はその加工性の良さから、精密部品や複雑な形状を必要とする製品に広く使用されています。特に電気部品や建築資材などでの利用が多いです。

- 注意点: 適度な硬度と良好な延性を持つため、設計に応じた加工が可能ですが、使用環境や要求される耐食性に応じた選定が重要です。

真鍮材質種類:C2680の特性

C2680は、日本でよく使用される真鍮の一種で、特に加工性と電気伝導性に優れています。以下にC2680の特性とその適用例を示します:| 特性 | 詳細 |

|---|---|

| 加工性 | 比較的柔らかく、曲げ加工や打ち抜き加工がしやすい |

| 電気伝導性 | 良好な電気伝導性を持ち、電子部品やコネクタ材料に適している |

| 硬度 | 硬度が低く、他の真鍮種類よりも柔軟性が高い |

| 用途 | 電子部品、コネクタ材料、装飾品などに使用される |

C2680の適用例と注意点

- 適用例: C2680はその柔らかさと電気伝導性の高さから、電子部品やコネクタ材料として広く利用されています。また、打ち抜き加工が容易であるため、様々な形状の部品に適しています。

- 注意点: 硬度が低いため、耐久性が求められる用途には向かない場合があります。使用目的に応じた材質の選定が重要です。

真鍮と銅の加工技術の違い

真鍮と銅はそれぞれ異なる加工技術が求められます。真鍮は銅と亜鉛の合金であり、銅とは異なる特性を持っています。以下に真鍮と銅の加工技術の違いを整理しました:| 特徴 | 真鍮 | 銅 |

|---|---|---|

| 合金成分 | 銅と亜鉛の合金 | 純銅(銅のみ) |

| 加工性 | 機械加工性が高く、複雑な形状の加工が可能 | 軟らかく、曲げ加工や打ち抜き加工が容易 |

| 用途 | 電気部品、装飾品、水回りの設備など | 電子部品、配線、冷却装置など |

| 耐食性 | 耐食性を持つ種類が多い | 耐食性が低く、コーティングが必要な場合も |

| 加工方法 | 押し出し加工、機械加工、鍛造など | 熱間鍛造、冷間引き抜き、打ち抜き加工など |

真鍮と銅の適切な加工技術

- 真鍮: 真鍮はその合金成分により、様々な加工技術が適しています。例えば、押し出し加工により複雑な形状の部品が製造でき、機械加工により精密部品も作成可能です。耐食性のある真鍮は、水回りの設備などに使用されることが多いです。

- 銅: 銅はその純粋な成分から、柔らかく加工がしやすい特性があります。曲げ加工や打ち抜き加工が容易であり、主に配線や冷却装置などに使用されます。耐食性が低いため、コーティングが施されることがあります。

真鍮加工のよくある質問と回答

真鍮の加工に関してよくある質問とその回答を以下に示します:| 質問 | 回答 |

|---|---|

| α黄銅とβ黄銅の違いは何ですか? | α黄銅は優れた成形性を持ち、複雑な形状の加工に適しています。一方、β黄銅は硬度が高く、耐摩耗性に優れています。 |

| 真鍮のリサイクル性はどうですか? | 真鍮はリサイクルが容易であり、環境に優しい材質です。リサイクルプロセスでもその特性を保つことができます。 |

| 真鍮の加工で気をつけるポイントは? | 真鍮の種類によって加工方法が異なるため、適切な加工技術を選択することが重要です。また、加工中の熱管理にも注意が必要です。 |

まとめ

真鍮には軟らかいものから硬いものまで様々な種類があり、それぞれ異なる加工方法が必要です。また、鉛を添加しているものは切削性が向上しますが、加工時には注意が必要です。また、銅と亜鉛の混合比率によっても特性が異なるため、使用する用途に合わせて適切な種類を選ぶことが重要です。【プロフェッショナル向け】タフピッチ銅旋盤加工のための高度なテクニックと戦略

タフピッチ銅旋盤加工の世界では、高度なテクニックと戦略が必要不可欠です。この記事では、そんなプロフェッショナル向けのテクニックと戦略に焦点を当て、タフピッチ銅旋盤加工に関わる重要な情報を提供します。タフピッチ銅や旋盤加工に興味がある方、そしてこれからの高度なテクニックを習得したい方々にとって、この記事は必読です。

1. タフピッチ銅旋盤加工とは

タフピッチ銅はその優れた電気伝導性と加工性から、多くの工業製品に利用されています。特に旋盤加工においては、精密な部品を要求される場面でその真価を発揮するため、高度な技術が求められます。例えば、電子機器のコネクタや自動車の電装品に使用される小さな部品は、タフピッチ銅で作られたものが多いです。精度を出すためには、工具の選択や切削条件の最適化、振動の抑制などが重要です。また、タフピッチ銅特有の粘りや熱の影響を考慮した上での熟練した技術が必要とされています。これらの技術を駆使することで、耐久性と精度を兼ね備えた部品の生産が可能となり、品質の向上に繋がるのです。結論として、タフピッチ銅の旋盤加工は、緻密な計画と確かな技術のもとで行うことで、高品質な製品を生み出すことができる高度なプロセスであると言えます。

2. タフピッチ銅旋盤加工の応用分野

タフピッチ銅は旋盤加工での応用が非常に多いことで知られています。タフピッチ銅は優れた電気伝導性と耐食性を有しており、精密部品や電極材料等の製造に不可欠です。技術者が高度なテクニックを駆使することにより、この素材の可能性を最大限に引き出すことができます。例えば、微細な加工を要する電子部品では、正確な切削が要求されるため、専門的なノウハウが必要となります。また、旋盤の速度や切削工具の選定にも独自の戦略が求められます。これは、タフピッチ銅の性質を理解し、適切な加工条件を見極めるための知識が必要だからです。このような知識と技術を身につけたプロフェッショナルは、製品精度の向上と製造効率の最適化に寄与することができるでしょう。

3. 超精密加工機械の最新動向

超精密加工機械の技術進化は、タフピッチ銅の旋盤加工においても重要な役割を果たしています。これは、ミクロン単位での精度が求められる難しい作業に対応するためであり、その結果、加工精度の向上と効率化が実現されています。たとえば、高速度で安定した切削が可能な新型旋盤の導入は、タフピッチ銅のような柔らかい材料を扱う際の振動を抑制し、精密な加工を可能にします。さらに、コンピュータ制御による自動化は、作業者の負担を軽減し、連続稼働を実現することで、生産性を格段に向上させています。これらの最新技術を取り入れることで、タフピッチ銅の旋盤加工は、より高品質かつ効果的に行えるようになるでしょう。その結果、産業界において競争力を高めることが可能となります。

4. 輸出貿易管理令とタフピッチ銅旋盤加工

タフピッチ銅の旋盤加工は精密機器や電子部品などの分野で重宝されていますが、加工技術の高度化が求められる業界問題です。日本の場合、タフピッチ銅はその良好な導電性と可塑性により、特に需要が高く、加工技術の向上が不可欠です。精密な加工を実現するための戦略としては、まず工具の選択が重要で、銅特有の粘りに対応できる刃の材質や形状を選ぶことが肝要です。また、旋盤の回転数や送り速度の最適化、適切な冷却液の使用も精度を左右します。具体例として、製品の寸法精度を保つためには、工具の摩耗に応じて頻繁に交換し、常に最適な切削条件を保つことが挙げられます。最後に、これらのテクニックと戦略を駆使すれば、高品質のタフピッチ銅製品の旋盤加工が実現可能であり、結論としては、熟練工の技術と適切な設備投資が、この分野での成功のカギを握ることになります。

5. 強力中型旋盤の選定基準

タフピッチ銅の旋盤加工では、高度なテクニックと戦略が求められます。その理由は、タフピッチ銅が持つ高い熱伝導性と柔軟性によって、旋盤加工時の精度が影響を受けやすいためです。具体的には、切削工具の選定や切削速度の最適化、さらには冷却液の使用方法に至るまで、細かな工夫が必要となります。例えば、切削抵抗を抑えるためには、鋭利な工具を用いると共に、適切な切削油を選ぶことが重要です。また、タフピッチ銅の性質を理解し、熱影響を最小限に抑えるためにも、加工パラメータを細かく調整することが鍵となります。このような高度なテクニックと戦略によって、タフピッチ銅の旋盤加工は精度高く、かつ効率的に行えるのです。

6. タフピッチ銅旋盤加工における中型旋盤の活用

中型旋盤を使ったタフピッチ銅の旋盤加工は、その精度と効率性から高い評価を受けています。タフピッチ銅は電気伝導性に優れるため、電子機器の部品加工などに広く利用されていますが、その加工には専門的な技術が必要です。中型旋盤は、柔軟性と精密さを兼ね備えており、複雑な形状の加工も可能にします。例えば、精密なねじ切りや緻密な表面仕上げが求められる部品において、中型旋盤はその高い制御性能を存分に発揮します。また、中型旋盤は、大量生産にも対応可能でありながら、個別のカスタムオーダーにも臨機応変に対応できるため、多様なニーズに応えることができます。このように、中型旋盤を使ったタフピッチ銅の加工技術は、高精度かつ効率的な生産を可能にし、工業分野でのさらなる発展が期待されています。

7. マイクロファクトリとタフピッチ銅旋盤加工

タフピッチ銅の旋盤加工は、精密部品製造に不可欠であり、その高度なテクニックと戦略が求められます。タフピッチ銅は優れた電気伝導性と延性を持ち、電子機器や自動車部品などに使用されますが、加工が難しい材料です。そのため、専門の加工技術が必要となります。例えば、旋盤の切削速度や工具の選定が重要であり、加工時の振動を抑えるための工夫や、熱管理による寸法精度の維持も必須です。さらに、経験豊富な技術者による適切な切削条件の設定は、高品質な製品を効率良く生産する鍵となります。結果として、これらの高度なテクニックと戦略を駆使することで、タフピッチ銅の旋盤加工は、高精度かつ経済的な製造プロセスを実現することができるのです。

8. 核融合技術におけるタフピッチ銅旋盤加工の役割

核融合技術の進展には、タフピッチ銅旋盤加工の高度な技術が不可欠です。この理由として、核融合炉内部の極めて高温な環境下で使用される部品は、耐熱性や導電性に優れたタフピッチ銅で作られる必要があります。例えば、核融合炉の熱を逃がす熱交換器の製造には、極めて精密な旋盤加工が求められるのです。そのためには、繊細かつ正確な切削技術を駆使し、微細な寸法の誤差も許されない高精度な部品加工が必要となります。さらに、旋盤工具の磨耗を抑えつつ高速加工を実現するための工夫も欠かせません。タフピッチ銅は難削材であるため、これらの技術と戦略が核融合炉の効率的かつ安全な運用を支える鍵となるのです。最終的には、このような高度な旋盤加工技術が、核融合技術の発展と実用化に大きく貢献することでしょう。

9. タフピッチ銅旋盤加工のための高度なテクニック

タフピッチ銅の旋盤加工は、精密な成形が可能でありながらも困難を伴う工程です。その複雑さには、高い熟練度や専門的な技術が要求されます。特に、タフピッチ銅は優れた電気伝導性と加工性を持ち合わせていますが、その柔らかさから切削時のバリの発生や形状の崩れが起こりやすい特性があります。これに対処するためには、刃具の種類の選定や切削速度、送り速度の最適化が重要となります。たとえば、超硬質の刃物を使用して切りくずの除去をスムーズに行い、精密な加工を実現する技術が必要です。また、経験豊富な技術者は、旋盤の設定を微妙に調整することで、加工誤差を最小限に抑えることができます。このように、タフピッチ銅の旋盤加工を成功させるには、高度なテクニックと戦略が不可欠です。これらを習得し実践することによって、品質の高い製品を効率良く生産することが可能になり、工程改善にもつながります。

10. タフピッチ銅旋盤加工の熟練戦略

タフピッチ銅の旋盤加工は精密さが要求されるため、熟練した技術が不可欠であると結論付けられます。その理由は、タフピッチ銅が良好な電気伝導性や熱伝導性を持ちながらも、加工時の硬さや粘りが高いためです。例えば、繊細な電子部品や放熱部材の加工では、優れた切削技術と適切な切削液の使用が重要となります。全体として、加工の技術を高めることで、仕上がりの品質を保証し、製品の信頼性を向上させることが出来ます。したがって、技術の向上に努めることは、タフピッチ銅の旋盤加工において極めて重要な戦略であると再度結論付けます。

まとめ

タフピッチ銅を用いた旋盤加工は、高度なテクニックと戦略が必要です。素材の性質や旋盤の特性を理解し、適切な切削条件や工具選定が重要です。また、加工中の振動や熱などの影響にも注意が必要です。プロフェッショナル向けの技術を習得することで、高品質なタフピッチ銅の旋盤加工が可能となります。

旋盤加工初心者でも理解できる!タフピッチ銅加工の方法とコツを徹底解説

旋盤加工という言葉を聞いたことがありますか?また、その中でもタフピッチ銅加工という技術に詳しいですか?本記事では、旋盤加工初心者でも理解できるように、タフピッチ銅加工の方法とコツを徹底解説します。タフピッチ銅加工の基礎から応用まで、あなたが知りたいことが全てここにあります。興味のある方もそうでない方も、ぜひご覧ください。

1. タフピッチ銅とは?-旋盤加工の基本

タフピッチ銅の旋盤加工は入門者でもマスター可能ですが、そのためには加工の方法とコツを知ることが大切です。タフピッチ銅は電気伝導性に優れ、加工しやすい特性を持っています。しかし、適切な切削条件を見極めることが不可欠で、例えば、切削速度や刃の角度といった要素を考慮する必要があります。実際に、少し硬めの切削具を使い、タフピッチ銅特有の粘りを克服することがコツのひとつです。また、旋盤加工を始める前には、適切な潤滑剤の選択も重要です。これにより、切削抵抗を下げて、よりスムーズな加工を実現できます。よって、基本的な知識と正しい方法を身に付ければ、初心者でもタフピッチ銅の旋盤加工を上手にできるようになります。

2. タフピッチ銅の特性と旋盤加工への影響

タフピッチ銅は一般的な銅材料よりも加工がしやすく、そのため旋盤加工の際にも初心者が取り扱いやすい特性を持っています。この銅は、良好な電気伝導性と熱伝導性を備えているため、電子機器や配線材料に適しています。また、柔らかさと伸展性に富んでいるため、加工時のバリの発生が少なく、高い精度の成形が可能です。例えば、タフピッチ銅を使用してスクリューや歯車などの精密部品を製造する際、旋盤を用いることで滑らかな表面仕上げを実現し、製品の品質を向上させることができます。さらに、加工性が良いため、切削工具への負担も軽減され、工具の寿命延長にも寄与します。このように、タフピッチ銅は旋盤加工に適した材料であり、初心者でも扱いやすい特性を備えているため、加工技術の向上にも役立ちます。

3. 旋盤加工の基礎知識-初心者向け

旋盤加工は金属を削る工法の一つであり、初心者にとってもタフピッチ銅の加工は身近なチャレンジです。理由は、タフピッチ銅は加工がしやすい性質を持っているからです。例えば、その柔らかさと良好な熱伝導性は、加工時の熱の発生を抑え、切削工具の負担を減らす助けになります。さらに、旋盤でのタフピッチ銅加工では、適切な切削速度や送り速度の選定、冷却液の利用が重要です。これらを適切にコントロールすることで、初心者でも美しい仕上がりの作品を作り出すことが可能になります。結論として、タフピッチ銅の旋盤加工は、基本的な知識とコツさえ掴めば、初心者でも取り組みやすい加工方法であり、上手く扱えば多くの工作物に応用可能です。

4. 工作機械の種類とタフピッチ銅加工の適用

タフピッチ銅は旋盤加工において一定の注意を払うことで、初心者でも上手に加工することが可能です。この素材は電気伝導性が高く、機械部品や電子機器に適しています。しかし、その柔らかさから加工時に切削が困難である場合があります。コツとしては、まず刃物の切れ味を常に良好に保つことが重要です。また、適切な切削速度を選択し、冷却液を適切に使用することで、材料の発熱を抑え、精度の高い加工を行うことができます。日本の工場では、ポイントとなるのは加工パラメーターの細かい調整と、作業者の技術向上によるもので、これらによってタフピッチ銅の加工に当たる際の困難を克服しています。再度結論として、適切な準備と知識があれば、タフピッチ銅の旋盤加工は初心者でも十分にマスター可能であり、その使用は多岐にわたる製品に役立つでしょう。

5. 伸銅品の専門用語とタフピッチ銅旋盤加工の理解

タフピッチ銅の旋盤加工は初心者でも理解しやすい重要な技術です。タフピッチ銅は、その優れた電気伝導性と加工性のためにさまざまな産業で利用されています。しかし、適切な方法で加工しないと、材料の性質を生かせず、製品の品質に影響を与えかねません。まず、旋盤加工には適切な切削速度の選定が重要です。タフピッチ銅は柔らかい材質なので、速すぎると材料が引っ張られやすく、遅すぎると仕上がりが荒くなります。例えば、タフピッチ銅の場合、切削速度は約100〜300m/分が適切とされています。また、切削液の使用は、熱を逃がし、切削精度を高めるために不可欠です。仕上げには、微細なバリが残らないように注意深く研磨を行うことが求められます。以上のポイントを抑えることで、初心者でもタフピッチ銅の旋盤加工を成功させることができます。

6. タフピッチ銅旋盤加工におけるエンドミルの役割

タフピッチ銅を旋盤加工する際には、エンドミルの選択が重要です。タフピッチ銅は、一般の銅材に比べて加工が容易で、高精度な加工が可能とされています。しかし、その特性を生かすには適切な工具選びが不可欠。特にエンドミルは、材料の削り出しに影響を与える重要な要素です。例えば、刃先が鋭いエンドミルを選ぶことで、滑らかな表面が得られ、加工精度を向上させることができます。また、加工速度や送り速度を調整することで、加工時のバリの量や、仕上がりの質を左右します。最終的には、タフピッチ銅旋盤加工においては、正しいエンドミルの選択と加工パラメーターの最適化が、品質向上の鍵となると結論付けられます。

7. タフピッチ銅旋盤加工の実践テクニック

タフピッチ銅を旋盤加工する際は、初心者であっても適切な方法とコツを押さえることで簡単に扱えるようになります。まず、タフピッチ銅の加工には、高い熱伝導性と柔軟性があるため、工具の摩耗を抑えつつ、スムーズな加工を行うことが可能です。具体的には、工具の切れ角を鋭くし、切削速度を適切に保つことで、銅の加工時に発生する熱を効果的に逃がすことができます。また、切削油を適量使用することで、工具と材料の摩擦を低減し、より清潔な仕上がりを実現することができます。このような方法を実践することで、初心者でもタフピッチ銅の旋盤加工を成功させることができ、より質の高い製品を生み出す事が可能になるでしょう。

8. タフピッチ銅旋盤加工に関するよくある質問と回答

旋盤加工は緻密な作業が求められ、初心者にとっては難易度が高いように思われがちですが、タフピッチ銅加工は基本を押さえれば誰でも習得可能です。タフピッチ銅は高い電気伝導性を持つため電子部品や配線材料に用いられますが、その加工にはいくつかのポイントがあります。まず、適切な旋盤を選ぶことが重要です。切削抵抗が小さく、仕上がりが良くなるような旋盤を選びましょう。次に、切削工具は銅材の性質に合ったものを選び、切削速度や送り速度を適切に設定します。具体的な例としては、タフピッチ銅は比較的柔らかい材質のため、切削速度を速めに設定して、バリの発生を防ぎます。また、冷却液を適切に使用することで、加工時の熱を逃がし、加工精度を向上させる効果が期待できます。これらのポイントを押さえることで、初心者でもタフピッチ銅の旋盤加工に成功する確率が高まります。繰り返すことで、経験を積み、より洗練された技術を身につけることができるでしょう。

9. 機械設計と金属加工-タフピッチ銅旋盤加工の応用

旋盤加工は精密さが求められる作業ですが、タフピッチ銅の加工は独特の注意を要します。まず、タフピッチ銅は良好な電気伝導性と延性を持つため、電気部品などによく使われます。この特性から、旋盤加工では熱を効率よく逃がすための工夫が必要になります。例えば、高い回転速度で加工を行うことで、熱の発生を抑えつつも、精密な加工を実現することができます。また、専用の切削油を使用し、切削抵抗を減らすこともポイントです。刃物の角度や形状も、タフピッチ銅特有の加工に最適なものを選ぶことが大切です。初心者でもこれらの基本を押さえ、適切な工具選択と加工速度の調整を行えば、効率的かつ正確な旋盤加工が可能になります。結論として、タフピッチ銅の旋盤加工は、適切な知識と技術の理解があれば、初心者でも着実にスキルアップしていくことができるのです。

まとめ

旋盤加工において、初心者でも理解しやすいタフピッチ銅の加工方法とコツを解説します。タフピッチ銅はその名の通り、切削時に加工しやすい特性を持っており、切削時のコツを掴めば高精度な加工が可能です。正しい工具の選択や適切な切削速度、刃先形状の使い分けなどが重要です。初心者が安全に、かつ効率的に加工できるよう、基本から応用までしっかりと解説していきます。

【業界人必見】タフピッチ銅を使用する旋盤加工のコツと精度向上の秘訣

「タフピッチ銅」を使った旋盤加工は、工業界で欠かせない重要な技術の一つです。その高い精度向上の秘訣やコツを知りたいと思いませんか?本記事では、タフピッチ銅を使用する旋盤加工のポイントや、精度を向上させるためのテクニックについて詳しく解説していきます。業界人はもちろん、これからこの技術を学びたいと考えている方にとっても価値のある情報が満載です。ぜひご一読ください。

1. タフピッチ銅旋盤加工の基礎

タフピッチ銅は、その優れた導電性と加工性から、多くの工業製品に使用されています。しかし、旋盤加工においては、その特性を理解し適切な処理を施さなければ、精度の高い製品は生まれません。特に、タフピッチ銅の加工には、切削速度や工具の選定、冷却方法など細やかなコツが必要とされます。例えば、適切な切削速度を見極めることで、材料の変形や工具の摩耗が抑えられ、結果として精度の良い加工が可能となります。また、銅特有の粘り気質を考慮した専用の工具を使用することで、加工表面の仕上がりを向上させることができます。さらに、冷却液の適切な使用は、加工中の熱の影響を最小限に抑え、精度の維持に寄与します。これらのコツを抑えることで、タフピッチ銅の旋盤加工においても高い精度を実現することが可能です。繰り返しになりますが、材料の特性を理解し、それに合った加工方法を選択することが肝要です。

2. タフピッチ銅の特性と旋盤加工の適合性

タフピッチ銅はその優れた伝導性と加工性で旋盤加工において重宝されています。結論から言うと、この素材を使った加工では、温度管理と工具の選定が精度向上の鍵となるわけです。タフピッチ銅は柔らかく、熱を持ちやすい性質があるため、加工時の温度上昇が精度に影響を与える可能性があります。よって、冷却液の適切な使用が重要で、これにより材料が適切な温度を保ち、加工精度を高めることができます。また、専用の旋盤刃やコーティングされた工具を利用することで、タフピッチ銅特有の粘りに対応し、滑らかな加工面を実現することができます。特に、銅用に設計された切削工具は、摩耗を低減し、長期にわたる安定した加工が可能になります。結果的に、これらの工夫を重ねることで、タフピッチ銅の旋盤加工の精度は大きく向上するのです。

3. 切削仕上面の粗さ改善のためのタフピッチ銅旋盤加工テクニック

タフピッチ銅の旋盤加工においては、精度向上が重要なポイントです。そのためには、適切な工具選びと加工パラメータの最適化が不可欠です。具体例として挙げると、高品質の切削液を使用することで、切削抵抗を減らし、切削温度の上昇を抑えることができます。また、専用のコーティングが施された旋盤用工具を使うことで、摩耗を低減し精度を保持することが可能です。更に、切削スピードや送り速度の細かい調節を行い、タフピッチ銅特有の性質に適合させることも精度向上に寄与します。これらのテクニックを駆使することで、切削仕上面の質を向上させ、より精密な加工を実現することができるのです。結論として、タフピッチ銅を用いた旋盤加工では、適切な工具と加工条件の選定により、高精度な加工が可能になります。

4. タフピッチ銅の切削ブッシュの役割と選定方法

タフピッチ銅を旋盤加工する際には、コツと精度向上のためのポイントがいくつか存在します。まず、タフピッチ銅はその優れた電気伝導性と加工性で知られ、電子部品などの精密な加工に適しています。技術的なコツとして、工具の選定が重要であり、鋭利な刃を持つ工具を使用し切削抵抗を低減させることが求められます。また、切削条件の最適化も精度向上に不可欠で、旋盤の速度や送り速度、切削深さを適切に設定することで、加工時の振動を抑制し、仕上がりの品質を高めることができます。実際の事例として、一定の速度で一貫した送りを行うことで、タフピッチ銅の内部応力が均一化され、加工後の変形を最小限に抑えられることが報告されています。まとめると、適切な工具の選定、切削条件の最適化を行い、旋盤加工の技術を磨くことが、タフピッチ銅の精度を向上させる秘訣です。

5. タフピッチ銅を使用した歯車技術の最新動向

タフピッチ銅を使用する旋盤加工では品質の精度が非常に重要です。タフピッチ銅は、その優れた導電性や熱伝導性、加工性の高さから電気部品や放熱材など幅広い用途に使用されています。旋盤加工の際、精度を向上させるコツとして、適切な工具選びと切削条件の最適化が挙げられます。特に、タフピッチ銅は柔らかいため、工具の摩耗が早く、不適切な条件下では精度が容易に落ちてしまいます。例えば、切削速度を適切に設定し、刃の冷却を怠らないことが重要です。さらに、細かい削り屑が発生しやすい特性を持っているので、適時にこれらを清掃することも必要です。このように工具の選択と管理を適切に行うことで、旋盤加工の品質と精度は格段に向上します。結論として、タフピッチ銅の旋盤加工においては、工具の選定と切削条件の管理に注意深く取り組むことが、高品質な製品を生み出す秘訣と言えるでしょう。

6. 円筒研削盤を活用したタフピッチ銅の精度測定方法

タフピッチ銅の旋盤加工では、その優れた電気伝導性と延性を活かすため、精度が非常に重要です。工具の選定や加工条件の最適化が、この精度を実現するための鍵となります。例えば、タフピッチ銅特有の柔らかさと粘り気に対応した、鋭利な切削工具を使用することが重要です。また、加工時の速度や送りの設定を適切に行い、工具と材料の熱が過度に上昇しないように注意が必要です。具体的には、低速で丁寧な切削を行うことで、材料の変形を最小限に抑え、仕上がりの精度を向上させることができます。このようにして精度の高い加工を行うことで、タフピッチ銅の持つポテンシャルを最大限に引き出し、優れた製品を生み出すことが可能です。

7. 工作機械の種類とタフピッチ銅旋盤加工への応用

タフピッチ銅の旋盤加工を行う際には、特有の性質を理解し正しい加工法を取り入れることが、精度向上のカギを握っています。タフピッチ銅は熱伝導率が高く、柔らかいため加工しやすい一方で、加工時のバリ発生や表面の粗さが問題となる場合があります。このような問題を解決するためには、適切な切削速度の選定、鋭利な工具の使用、そして定期的な工具のメンテナンスが不可欠です。たとえば、切削速度が速すぎると加工面に細かい傷がつきやすく、遅すぎると工具の摩耗が早まるため、材料の特性に応じた最適な速度を見つける必要があります。また、工具の鋭利さはバリの発生を防ぐ上で大きな役割を果たします。継続して高い加工精度を保つには、定期的な切削工具の点検と交換が推奨されます。このように、加工法を見直し最適化することで、タフピッチ銅の旋盤加工の精度は大きく向上するのです。

8. タフピッチ銅旋盤加工のための最新工具と技術の紹介

タフピッチ銅を使用した旋盤加工は、その耐食性や優れた電気伝導性から多くの業界で重宝されています。とはいえ、加工時の精度は使う工具や技術に大きく左右されます。まず、タフピッチ銅は柔らかさが特徴であるため、加工時には工具の切れ味を常に良好に保つことが重要です。専用の旋盤刃や適切な加工油を使用することで、バリの発生を抑え、滑らかな表面を実現できます。また、タフピッチ銅は熱伝導率が高いため、加工中の冷却を怠らず、形状の変形や拡大を防ぎましょう。具体例として、冷却システムを備えた旋盤を使うことで、安定した加工温度を維持し精度の高い成形が可能になります。総じて、適切な工具と技術を駆使することで、タフピッチ銅の旋盤加工の精度は大きく向上します。これらのコツを押さえ、日々のメンテナンスを怠らないことで、高品質な製品製造が可能となります。

まとめ

タフピッチ銅を使用した旋盤加工において、コツは適切な切削速度と刃先の材質選定にあります。また、切削油の使用や刃先の定期的な研磨によって精度を向上させることができます。タフピッチ銅は加工性が高く、熱伝導性に優れているため、適切な工具と技術を用いれば高品質な加工が可能です。業界におけるタフピッチ銅の利用は精度向上に貢献することが期待されます。

タフピッチ銅に最適!旋盤加工をマスターするためのステップバイステップガイド

タフピッチ銅を使った旋盤加工を学びたいと思っていませんか?このステップバイステップガイドは、あなたが旋盤加工をマスターするために必要な情報を提供します。タフピッチ銅の特性や旋盤加工の基本から始め、具体的な手順やコツまで丁寧に解説します。旋盤加工に興味がある方やスキルを向上させたい方にとって、貴重な情報が満載です。さあ、一緒にタフピッチ銅を使った旋盤加工の世界を探求しましょう!

1. タフピッチ銅 旋盤加工とは?

1-1. タフピッチ銅の特性

タフピッチ銅はその優れた導電性と加工性により、多くの産業で使用されています。特に旋盤加工では、その特性が高品質な製品を生み出すために不可欠です。しかし、タフピッチ銅を扱うには正しい技術と知識が必要です。例えば、旋盤の刃の角度や速度の調整は、銅の硬度や粘りに応じて慎重に行わなければなりません。実際に、専門家は銅の特性を十分に理解し、それに適した工具を選択することから加工を始めます。そして、加工中の銅の状態を常に確認しながら、微調整を行いながら作業を進めています。これらのステップは、タフピッチ銅を旋盤で加工する際に高い精度と品質を確保するために必要不可欠です。そして、これらの工程をマスターすることで、より優れた製品を作り出すことが可能になります。

1-2. 旋盤加工の基本

タフピッチ銅の旋盤加工をマスターすることは、精密な部品制作において非常に重要です。まず、旋盤加工に適したタフピッチ銅を選ぶことが肝心。この銅は熱伝導性が高く、電気伝導性に優れ、強度もあるため、電子部品や電気接続部品の材料として理想的です。旋盤加工を始める前には、材料のサイズや加工する形状をしっかりと計画し、適切な工具を選ぶ必要があります。例えば、タフピッチ銅の加工には、鋭い切れ味の工具が必須であること、また、冷却液を使用して摩擦熱を最小限に抑えることが推奨されています。加工速度や送り速度も材質に応じて調整することで、精度の高い加工を実現することができます。これらのポイントを押さえることで、タフピッチ銅の旋盤加工はより効率的かつ精密に行えるようになります。

2. 工作機械の超音波振動切削の基礎

2-1. 超音波振動切削の原理

タフピッチ銅の旋盤加工は、精密で緻密な作業が求められます。この素材を使いこなすためには、基本的なステップを理解し、それを実践することが重要です。まず、旋盤のセットアップが基本となります。適正な工具の選択と固定、そして工具の角度調整は、正確な加工を行う上で欠かせません。例えば、タフピッチ銅に対しては、特に切削抵抗が小さい工具を選ぶと良いでしょう。次に、適切な速度と送りで加工を開始します。タフピッチ銅は柔らかいため、切削速度を高くしすぎると材料が痛む可能性があるため注意が必要です。最後に、冷却液を適切に使うことで、加工精度の向上と工具の寿命を延ばすことができます。これらのステップを踏むことにより、タフピッチ銅の旋盤加工をマスターすることが可能になります。

2-2. タフピッチ銅への応用

タフピッチ銅を使用した旋盤加工は、その優れた機械的特性と加工性の良さから、多くの工業分野で重宝されています。しかし、正しい手順を踏まなければ、材料を無駄にする可能性もあるため、ステップバイステップで旋盤加工の技術を習得することが重要です。まず、適切な工具の選定が不可欠となります。タフピッチ銅は硬い材質のため、耐久性と精密さを兼ね備えた工具を使用することがポイントです。次に、旋盤の速度や送り速度の調整が求められます。適切な速度を見つけることで、材料への負荷を最小限に抑え、高品質な仕上がりを実現できます。具体例として、タフピッチ銅のピンやギアの製造時には、精密な寸法と滑らかな表面が要求されるため、これらのポイントが特に重要になります。最終的に、工程ごとの検証を行うことで、一貫性のある製品品質を保つことができます。結論として、これらのステップを実行することで、タフピッチ銅の旋盤加工を効率的かつ効果的にマスターすることが可能になるでしょう。

3. 輸出貿易管理令とタフピッチ銅 旋盤加工

3-1. 改正内容の概要

タフピッチ銅はその優れた加工性により、様々な工業製品に使用されています。この資材をうまく旋盤加工するには、正しい手順を踏むことが不可欠です。まず、適切な切削工具を選び、タフピッチ銅の硬度や粘りに応じた刃の材質や形状を選定することが肝要です。次に、切削速度や送り速度を材料の性質に適合させて調整し、加工時の振動を抑えるためには旋盤の安定した設置が必要です。実際の加工例として、円筒形や複雑な形状を削り出す場合、工具の動きや材料の固定方法に特別な注意が求められます。加工後の仕上げでは、バリ取り作業が欠かせず、丁寧な作業で製品の品質を高めます。総じて、タフピッチ銅を用いた旋盤加工をマスターするには、適切な準備と細部にわたる注意が重要であり、これらのステップを踏むことで、高品質な製品製造に繋がるのです。

3-2. 旋盤加工業界への影響

タフピッチ銅の旋盤加工は技術要求が高いため、ステップバイステップの正しい知識と技術の習得が成功の鍵となります。まず、適切な工具の選定が重要であり、タフピッチ銅に適した硬度と精度を持った工具を用意する必要があります。次に、タフピッチ銅の特性に応じた切削条件、すなわち切削速度や送り速度を適切に設定することが求められます。具体例としては、タフピッチ銅の良好な切削加工を行うには、低い切削速度を保ちながら、一貫した送りを行うことが挙げられます。最後に、切削液の使用も重要であり、加工時の摩擦熱を効果的に減少させて、加工精度の向上に寄与することができます。これらのステップを踏むことで、タフピッチ銅の旋盤加工の技術をマスターし、品質の高い製品を作り出すことが可能になります。

4. 小物部品のタフピッチ銅 旋盤加工

4-1. 小物部品加工のポイント

タフピッチ銅はその優れた加工性のため、旋盤加工に適しています。しかし効率的な加工を行うには、正しいステップを踏むことが重要です。まず、適切な切削工具を選び、切削速度と送り速度のバランスを見つける必要があります。たとえば、タフピッチ銅の場合、切れ味の良い工具を使って中速で加工することが、切削面の仕上がりを良くするポイントです。次に、工具の摩耗を定期的にチェックし、必要に応じて交換を行うことで、常に安定した加工が可能になります。また、クールダウンのための冷却剤の使用も重要で、これにより材料の変形を最小限に抑え、精度の高い加工を実現できます。このようなステップバイステップのプロセスをマスターすることで、タフピッチ銅の旋盤加工を効率的かつ高品質に行うことが可能です。

4-2. 精度向上のための工夫

旋盤加工においてタフピッチ銅を扱う際は、その特性を理解し、適切なステップで加工を進めることが極めて重要です。タフピッチ銅は熱伝導率が高く、軟らかいため、精度を保つには一定の技術が必要とされます。初めに、適切な旋盤刃の選定が必要です。硬度の高い刃を選ぶことで、銅の柔らかさに対する刃の耐久性を確保し、長時間の作業にも耐えられます。次に、回転速度や送り速度の調整が重要です。タフピッチ銅は軟らかいため、早すぎる速度で加工すると材質を傷つける原因になります。従って、加工する際は低速で丁寧に行うことがポイントです。さらに、加工中の冷却も欠かせません。高熱伝導率を持つ銅は、加熱するとすぐに柔らかくなってしまうため、適切な冷却液を使用し、常に温度管理を行うことで、精密な加工を実現できます。以上のステップを踏むことで、タフピッチ銅の旋盤加工における精度は格段に向上します。

5. 超精密正面旋盤の活用

5-1. 超精密正面旋盤の特性

超精密正面旋盤は、タフピッチ銅の旋盤加工において高い精度と美しい仕上がりを実現します。タフピッチ銅はその伝導性と加工性に優れる一方で、柔らかさと粘り気を併せ持つため、精密な加工が必要です。この旋盤をマスターするための第一歩は、適切な切削工具の選定です。例えば、尖ったチップを用いることで、きれいな切断面を得ることができます。次に、切削速度や送り速度の最適化を図ります。タフピッチ銅は柔らかいため、速度が遅すぎると材料をつぶしてしまう可能性があります。適切な速度で旋盤を操作すれば、精度の高い加工が行えるのです。最後に、冷却液の使用は、熱による変形を避け、長時間の作業でも一定の品質を維持するのに役立ちます。これらのステップを踏むことで、超精密正面旋盤を使いこなし、タフピッチ銅の加工で優れた結果を得ることが可能になります。

5-2. タフピッチ銅加工への適用例

タフピッチ銅はその優れた導電性と加工性で、精密な旋盤加工に最適な材料です。しかし、その特性を最大限に活かすためには、適切な加工手順を理解することが重要です。まず、タフピッチ銅の特性を把握し、切削条件を適切に設定します。例えば、低速での加工が熱の発生を抑え、品質を保つのに効果的です。また、専用の旋盤工具を選び、切削液の使用も忘れずに。実際の加工では、タフピッチ銅を用いたコネクタやピンなどの電子部品が良い例です。これらは精度が要求されるため、細心の注意を払って加工が行われます。このように、タフピッチ銅の旋盤加工をマスターするには、材料の特性を理解し、適切な工具選びと加工条件の設定が必須です。これにより、高品質な製品の製造につながります。

6. 核融合技術と閉じ込め装置

6-1. 核融合技術の基本

タフピッチ銅の旋盤加工には特有の注意点が必要だが、適切なステップを踏めば誰でもマスターできる。まず、タフピッチ銅はその優れた熱伝導性と加工性のために幅広い分野で使用されているが、加工時にはその柔らかさと粘り気が挑戦となることもある。例えば、切削工具の選定には特に注意が必要で、切れ味が鋭く、かつタフピッチ銅に適した材質のものを選ぶことが重要だ。また、工具の進行速度や回転数の設定にも細心の注意を払い、タフピッチ銅の特性に合わせなければならない。具体的な例としては、切削油を適切に使用することで、摩擦熱を軽減し、仕上がりの品質を高めることが挙げられる。これらのステップを忠実に守れば、タフピッチ銅の旋盤加工においても高精度な加工が可能となる。最終的には、練習と経験を重ねることで、誰でもこの分野でのスキルを磨き上げることが出来るだろう。

6-2. 閉じ込め装置の旋盤加工

タフピッチ銅は旋盤加工において優れた性質を持つため、正しい加工ステップを学ぶことが非常に重要です。まず、加工を始める前に、タフピッチ銅の特性を理解し、適切な切削条件を設定することが肝心です。例えば、銅は他の金属に比べて軟らかいため、切削速度を速めに設定することで、滑らかな仕上がりを得ることができます。さらに、タフピッチ銅専用の旋盤工具を使用することで、精度の高い加工が実現します。工具の選択に加えて、冷却液を適切に利用し、ワークピースと工具の過熱を防ぐことも重要です。このように、タフピッチ銅の特性を踏まえた上で、適切な工具選択と切削条件の設定を行うことで、旋盤加工は効率的に、そして正確に行うことが可能になります。総じて、タフピッチ銅を旋盤で加工するには、材料の特性を理解し、適切な加工条件を選ぶことが成功への鍵となります。

まとめ

タフピッチ銅は耐摩耗性や疲労強度に優れた特性を持ち、旋盤加工に最適な材料です。旋盤加工をマスターするためには、適切な工具や切削条件の選定が重要です。適切な切削速度や切りくず量を設定し、正確な加工を行うことがポイントです。また、適切な冷却や潤滑を行い、加工時の摩擦や熱を抑えることも重要です。ステップバイステップガイドに従いながら、確実な旋盤加工を実践し、高品質な製品を生み出しましょう。

失敗しないためのノウハウ!タフピッチ銅の旋盤加工テクニックと注意点

タフピッチ銅の旋盤加工は、高度な技術と注意深い作業が必要なプロセスです。失敗は許されず、そのためには正しいノウハウと注意点を理解することが不可欠です。本記事では、タフピッチ銅の旋盤加工のテクニックと注意点について詳しく解説します。失敗を回避し、高品質な仕上がりを実現するために必要な情報を抑えておきましょう。

1. タフピッチ銅の基礎と旋盤加工への応用

タフピッチ銅の旋盤加工には特有のノウハウが必要です。タフピッチ銅はその優れた電気伝導性と加工性により、電子部品などに広く使用されていますが、柔らかさと引き裂きやすさが加工の際の失敗の原因となることがあります。失敗を避けるためには、適切な工具選びと切削条件の調整が重要です。例えば、シャープなエッジを持つ工具を使用し、低速で均一に加工を行うことで、材料の引き裂きを防ぎます。さらに、工具の摩耗を常にチェックし、適宜交換することで、品質の一貫性を保つことができます。正しい技術と注意を払えば、タフピッチ銅は非常に加工しやすい材料となります。最後に、熟練した技術を持つオペレーターの存在も、旋盤加工の成功には不可欠です。

1-1. タフピッチ銅の特性と加工のメリット

タフピッチ銅を旋盤で加工する際には、失敗を避けるためのノウハウが必要です。タフピッチ銅は熱伝導率が高く、加工硬化しにくいため、旋盤加工に適しているとされています。しかし、その柔らかさが原因で切削時にバリが発生しやすく、精密な加工を要求される場合には注意が必要です。加工テクニックとしては、適切な工具選びが重要であり、シャープなエッジを持つ工具を使用することでバリの発生を抑えることができます。また、切削速度や送り速度の調整も重要な要素です。例えば、旋盤の速度を適切に設定することで、加工時の熱を抑え、材料の変質を防ぎます。このような具体的なテクニックを駆使することで、高品質なタフピッチ銅の加工が可能となり、製品の品質向上に寄与することができます。

1-2. 旋盤加工におけるタフピッチ銅の利用

旋盤加工におけるタフピッチ銅の利用は、その優れた加工性能により失敗を避けるための重要な選択です。タフピッチ銅は、高い電気伝導性と熱伝導性を持ちながらも、素材の硬さが加工を困難にすることがあります。適切な加工技術を用いることで、これらの課題を乗り越え、タフピッチ銅の特性を最大限に活かすことが可能です。例えば、適切な切削速度の選定や専用の切削液の使用は、加工精度を高め、材料の損傷を防ぐ上で効果的です。また、工具の選択にも注意が必要で、タフピッチ銅特有の粘りに対応できるものを選ぶことが重要です。これらを適切に行うことで、旋盤加工時の失敗を最小限に抑えることができます。結論として、タフピッチ銅の旋盤加工では、材料の特性を理解し適切な工具と技術を選択することが、成功へのカギとなります。

2. タフピッチ銅の旋盤加工テクニック

タフピッチ銅の旋盤加工に成功するためには、正しいテクニックと注意点を把握することが重要です。まず、タフピッチ銅は熱伝導率が高く、柔軟性に優れているため、加工時には精密な温度管理が求められます。具体的なテクニックとしては、適切な切削速度の選択やシャープな切削工具の使用が挙げられます。例えば、切削速度が速すぎると銅が発熱しやすく、精度の低下や工具の損耗を招きます。また、切削工具は常に良い状態を保つことで、滑らかな加工面を実現し、バリの発生を減らすことができます。さらに、冷却液の適切な使用は、切削熱の効果的な除去と工具の寿命を延ばす助けとなります。加工の最後には、工具の摩耗状態を確認し、次の工程に影響を与えないよう注意を払う必要があります。正しい知識と技術を身に着ければ、タフピッチ銅の旋盤加工も難なくこなせるでしょう。

2-1. 適切な工具選択の重要性

タフピッチ銅の旋盤加工はその優れた伝導性と加工性で工業分野において非常に重要な位置を占めています。しかし、旋盤加工には適切な工具選択が必須であり、その選択を間違えると材料の損傷や加工不良を引き起こす原因となります。例えば、切削速度が早すぎると、銅が軟らかい材質であるために、バリが発生しやすくなります。また、加工時の振動を抑えるための工具の剛性も重要です。このように適切な工具を選ぶことで、製品の品質を維持しつつ、加工コストを削減することが可能です。最後に、適切な工具を選ぶことは、タフピッチ銅の旋盤加工における失敗を防ぐ上で、欠かせない要素であると改めて強調しておきます。

2-2. タフピッチ銅旋盤加工のためのパラメータ設定

タフピッチ銅の旋盤加工は、正しい技術とノウハウを持っていれば失敗を防げます。特に、この材料は熱伝導率が高く、柔らかいため、加工時に注意が必要です。適切な切削速度、送り速度、工具の選定が重要で、これにより精度の高い加工を実現できます。例えば、タフピッチ銅の場合、切削速度を遅めに設定し、工具の摩耗を防ぐための冷却液の使用が効果的です。また、工具の材質には硬質のものを選ぶことで、精密な加工が可能になります。これらのテクニックと注意点を押さえることで、加工時の失敗を大幅に減らすことができます。適切なパラメータ設定により、タフピッチ銅の旋盤加工は、技術者にとって有効かつ効率的な方法となるでしょう。

3. 超精密切削加工の理解

旋盤加工においてタフピッチ銅を使用する際の失敗を避けるためには、専門的な技術が必要です。タフピッチ銅は伝導性や耐食性に優れる一方で、硬さや切削性が低いため加工が難しいと言われています。正しいノウハウを持っていれば、精密な加工が可能になります。例えば、銅専用の工具を選び、切削速度を適切に保ち、一定の冷却を行うことが重要です。工具の摩耗を避けるためにも冷却は必要不可欠であり、適切な冷却液を選ぶことも大切です。また、切削角度や送り速度の調整は、精密な旋盤加工を行う上で欠かせない要因となります。これらのテクニックを駆使すれば、タフピッチ銅の加工における失敗は大いに減少します。技術と知識を融合させることで、質の高い加工を実現することができるのです。

3-1. 超精密切削加工の基本

タフピッチ銅の旋盤加工において、失敗しないためには適切なテクニックと注意が必要です。この素材は伝導性や耐食性に優れており、精密な部品製作に不可欠です。しかし、柔らかく粘り気があるため加工時には工具の摩耗が早く、切削条件の管理が重要です。例えば、適切な切削速度を保ちながら、工具の刃先を鋭利に保つことが必須です。また、切りくずの排出効率を高めるために、クーラントの使用やチップの形状に注意するべきです。経験豊富な技術者でさえも、タフピッチ銅の旋盤加工は繊細な作業であり、細心の注意を払う必要があります。最終的に、正しいテクニックと丁寧な作業を心がけることで、品質の高い加工を実現することができるのです。

3-2. タフピッチ銅の超精密旋盤加工戦略

タフピッチ銅の旋盤加工は技術的な要求が高いプロセスですが、適切なノウハウを身に付ければ失敗のリスクを大幅に軽減できます。まず、タフピッチ銅はその優れた電気伝導性と熱伝導性から、電気部品や熱交換器などに広く用いられますが、加工時には軟らかさと粘り気に注意が必要です。具体的には、切削速度や送り速度を適切に調整することで、バリの発生を防ぎ、精密な加工を実現することが可能です。また、鋭利な工具を使用し、定期的な工具交換で常に最適な切削状態を保つことが重要です。旋盤加工におけるこれらの技術は、経験と実績に基づくものであり、正確な知識が結果を左右します。結論として、タフピッチ銅を加工する際は、その特性を理解し、適切な加工条件の選定が不可欠です。これにより、高品質な製品を効率的に生産することが可能となるのです。

4. 旋盤による超音波パニシング加工

タフピッチ銅の旋盤加工を成功させるためには、適切なテクニックと注意点を理解することが不可欠です。タフピッチ銅は熱伝導率が高く、柔らかいため、加工時には切削工具の摩耗が起こりやすいという特性があります。対策として、工具の材質選びや切削速度の調整に留意することが重要です。例えば、超硬合金製の工具を使用することで、耐摩耗性を高めることができます。また、適度な切削速度を保つことで、工具への負担を減らし、精度の高い加工が可能となります。さらに、切削液の適切な使用は、工具の冷却及び切りくずの排出を促進し、滑らかな表面を実現するために役立ちます。これらの点に注意を払いながら加工を進めることで、タフピッチ銅の旋盤加工において、失敗を避け、望む結果を得ることが可能です。

4-1. 超音波パニシング加工の概要

タフピッチ銅の旋盤加工は、熟練を要する一方で、適切なテクニックと注意点を押さえることで、失敗を避けることが可能です。まず結論から言うと、タフピッチ銅は優れた電気伝導性と加工性を持ちながら、加工時のバリの発生や工具の摩耗が問題となることがあります。このような問題を克服するためには、適切な切削液の選択と、適正な切削速度の設定が重要です。例えば、バリを最小限に抑えるためには、高圧の切削液を使用し、摩耗を防ぐためには、工具の材料やコーティングに注意が必要です。加えて、旋盤の刃の角度を適切に調整することも、滑らかな表面を実現する上で欠かせません。これらの要点を守れば、旋盤加工における一般的な失敗を未然に防ぐことができ、タフピッチ銅を用いた高品質な製品を効率よく生産することができるのです。

4-2. タフピッチ銅と超音波パニシングの相性

タフピッチ銅の旋盤加工は、その優れた熱伝導性と加工性により、多くの工業製品に欠かせない素材であることから、正しい技術と注意点を理解することが重要です。タフピッチ銅は柔らかく、加工が容易な一方で、旋盤での加工時にバリが発生しやすく、仕上がりの精度に影響を与えることがあるためです。例えば、切削速度を適切に調整することで、バリの発生を抑制し、加工精度を向上させることが可能です。また、刃物の摩耗にも注意が必要で、鋭い刃先を保つための定期的な交換やメンテナンスが求められます。これらのポイントを踏まえた加工は、失敗を防ぎ、効率的な生産につながるでしょう。タフピッチ銅の旋盤加工においては、細かな注意点に留意することで、高品質な製品を安定して生産することが可能となります。

5. 工作機械の種類とタフピッチ銅加工への応用

タフピッチ銅の旋盤加工は、失敗を避けるために適切なノウハウを身につけることが不可欠です。旋盤加工では、タフピッチ銅の優れた熱伝導性と加工性を活かすために、専用の工具と正確な加工パラメータの選定が重要になります。例えば、適切な切削速度や送り速度、切りくずの排出方法を理解し、適用することで、加工精度を高め、ツーリングの耐久性を保ちます。さらに、タフピッチ銅特有の接着性による工具の摩耗を抑えるため、定期的な潤滑や冷却が必要です。専門の知識をもとにこれらの技術を駆使することで、コスト効率の良い生産が可能となり、品質安定のタフピッチ銅加工を実現できます。したがって、上述のテクニックと注意点を踏まえた旋盤加工は、タフピッチ銅のポテンシャルを最大限に引き出し、製品の信頼性と市場競争力を高める上で重要です。

5-1. 工作機械の基礎知識

旋盤加工におけるタフピッチ銅の加工は、成功への道のりを確実なものにするための技術と知識が求められます。タフピッチ銅は、高い電気伝導性と優れた加工性を兼ね備えた素材ですが、加工時には注意が必要です。特に、切削速度の適正化や切削油の使用は、加工品質を左右する重要な要素です。例えば、切削速度が速すぎると銅が硬化し、工具の摩耗を早める原因となります。一方、適切な切削油を使用することにより、摩擦熱を抑え、スムーズな加工を実現することができます。これらの点を念頭におき、経験豊富な技術者のアドバイスを取り入れながら作業を進めることが、失敗しない旋盤加工のカギとなります。最後に、専門的な知識と適切な加工技術の組み合わせが、質の高い加工品を生み出すためには不可欠です。

5-2. 最新の工作機械技術とタフピッチ銅加工

タフピッチ銅の旋盤加工においては、適切な技術と注意が要求されます。これは、加工時の精度や効率に直結するからです。例えば、適切な工具選択は、旋盤加工における基本中の基本です。タフピッチ銅は比較的柔らかく粘り気があるため、工具の摩耗を早めることがあります。そのため、硬質の工具を選び、適度な切削速度を保つことが重要です。さらに、切削液の使用は、工具の冷却はもちろん、加工面の仕上がりを良くする効果もあります。特に、タフピッチ銅特有のバリを防止するため、適切な切削液の選定が求められます。これらの技術と注意を守ることで、失敗せずに効率的な旋盤加工が可能になり、製品品質の向上にも繋がります。

6. 試作・テスト加工部品部門への影響

旋盤加工においてタフピッチ銅の取り扱いは、精密な作業を要求されます。タフピッチ銅はその優れた電気伝導性や熱伝導性から、電気部品や熱交換器などに広く用いられていますが、旋盤加工時にはいくつかの注意点が必要です。まず、タフピッチ銅は加工性が良い一方で、その軟らかさ故にバリが発生しやすく、また、切削時には粘着性があり、工具に材料がくっつきやすいという特性があります。これを防ぐためには、適切なカット速度とフィードレートの選定が重要です。例えば、カット速度を遅めに設定すると切削時の熱を抑えることができ、バリの発生を抑制できます。さらに、定期的な工具の清掃や、適した潤滑剤の使用も効果的です。これらの点に注意して加工を行うことで、タフピッチ銅の旋盤加工における失敗を避け、品質の高い部品製作が可能となります。

6-1. 試作部品としてのタフピッチ銅旋盤加工

タフピッチ銅の旋盤加工は、その優れた加工性能により多くの工業製品の製造に不可欠です。この加工を行う際、失敗を避けるためにはいくつかのポイントを抑えておく必要があります。まず、タフピッチ銅は軟らかい金属であるため、工具の摩耗に注意が必要です。また、切削速度を適切に保つことで、加工面の仕上がりが良くなります。例えば、細かい加工を要する部品では、切削速度を落とし、冷却液を適量使用することで、精密な加工が可能となります。これらのテクニックと注意点を守ることで、タフピッチ銅の旋盤加工における失敗を減らし、製品の品質を高めることができます。成功のカギは、材料の特性を理解し、それに合った加工方法を選択することにあります。

6-2. テスト加工のための注意点と戦略

タフピッチ銅の旋盤加工は、その難易度の高さから失敗へのリスクが常に伴います。しかし、適切なノウハウを理解することで、加工の精度を高め、失敗を回避することが可能です。例えば、タフピッチ銅は他の材料と比べて柔らかく粘りがあるため、切削時にバリが発生しやすいです。こうした特性を踏まえ、先に工具の切刃を適切に研磨しておく、低速で丁寧に加工を行う、といった工夫が重要になります。さらに、適切な潤滑液の使用はバリの発生を最小限に抑えます。このようにして、加工の際の注意点とテクニックを駆使することで、タフピッチ銅の旋盤加工における失敗は大幅に減少します。どんな高度な作業にも言えることですが、準備と正しい知識が成功への鍵です。

7. 核融合技術におけるタフピッチ銅旋盤加工の役割

タフピッチ銅の旋盤加工においては、その成功には専門的なノウハウが求められます。なぜならタフピッチ銅は熱伝導率が高く、柔軟性に富んだ特性を持つため、加工時の熱管理と精密な工具の操作が不可欠だからです。例えば、適切な切削速度の維持は、品質を担保するために重要であり、旋盤の振動を抑える工夫も必要です。また、タフピッチ銅は他の材料に比べて加工しやすいため、刃物の摩耗にも注意が必要です。これらの注意点を守り、適切な切削液の選定や切削条件の最適化を実施することで、旋盤加工は成功へと導かれます。このように、正しい知識と技術を用いれば、タフピッチ銅の旋盤加工は高い精度で行うことが可能であり、その成果は核融合技術の分野においても重要な役割を果たします。

7-1. 核融合研究とタフピッチ銅の利用

タフピッチ銅の旋盤加工は、その優れた電気伝導性と熱伝導性から核融合研究において重要な役割を担っています。正確な加工技術が必要とされる中、失敗しないためのテクニックと注意点を理解することは不可欠です。例えば、タフピッチ銅は比較的柔らかく粘りがあるため、切削時にバリが出やすい特徴があります。これを防ぐためには、適切な切削速度の選定や、鋭利な刃物の使用が推奨されます。また、工具の摩耗にも注意が必要で、定期的な点検と交換を行うことで、高品質な加工を維持できます。最終的には、これらのテクニックと注意点を総合的に駆使することで、タフピッチ銅の旋盤加工における失敗を避けることができ、核融合研究を支える緻密な部品作りに貢献することができます。

7-2. 技術革新に向けたタフピッチ銅加工の展望

高い導電性と耐熱性を持つタフピッチ銅は、旋盤加工においても適した材料です。しかし、適切な加工技術を用いなければ品質の低下を招く可能性があります。そのため、失敗しない旋盤加工のためには、いくつかのポイントが重要になります。第一に、工具の選定が重要です。タフピッチ銅はやわらかさが特徴であるため、専用の鋭い刃を持つ工具を使用することで、滑らかな切削面を得ることができます。第二に工具の冷却です。加工時に発生する熱を適切に管理することで、材料の変形を防ぎます。具体的には、冷却液を使用して工具と材料の温度を安定させることが望ましいです。最後に、工具の進行速度も重要です。適切な速度で加工を行うことで、切削抵抗を減少させ、精度の高い仕上がりを実現します。これらの注意点を守ることで、タフピッチ銅の加工においても高品質な結果を得ることができるでしょう。

まとめ

タフピッチ銅の旋盤加工では、加工技術や適切なツールの選択が重要です。適切な切削速度や刃先形状などのテクニックを身につけることで、高品質な加工が可能となります。また、タフピッチ銅は切削しやすい特性がある一方で、切削熱による問題も起こりやすいため、適切な冷却やスピード管理が肝要です。失敗を避けるためには、これらの注意点を把握し、慎重な取り扱いが必要です。

【保存版】タフピッチ銅の旋盤加工で品質を高めるプロの技

タフピッチ銅の旋盤加工に興味はありますか?この保存版の記事では、プロの技を活かしてタフピッチ銅の旋盤加工で品質を高める方法をご紹介します。もしタフピッチ銅や旋盤加工に関心があるのであれば、ぜひこの記事を最後までお読みいただき、プロの技に触れてみてください。

1. タフピッチ銅 旋盤加工の基礎

タフピッチ銅の旋盤加工は、その高い難易度にも関わらず品質を高めることが可能です。これは、タフピッチ銅の持つ熱伝導性や加工性が良好であるため、精密な加工が求められる電子部品などに適しているためです。例えば、高精度が要求されるコネクターのピンや、放熱部品においては、その特性を活かした旋盤加工によって、製品の信頼性を大幅に向上させることができます。しかし、これには適切な切削条件の選定や、専門的な技術が必要不可欠です。このため、タフピッチ銅の旋盤加工は専門的な知識と経験を持つプロに任せることで、最高の品質を実現することが可能になります。結論として、タフピッチ銅の旋盤加工は技術力を高めることで、より品質の高い製品を提供するための重要なプロセスです。

2. 舶用歯車の工作法: タフピッチ銅の適用

タフピッチ銅の旋盤加工において、高品質な製品を実現するにはプロの技が不可欠です。その理由として、タフピッチ銅は高い導電性と延性が求められる材料であり、旋盤加工時の正確さが製品の品質に大きく影響するからです。具体的な例として、切削速度の適切な調整や、加工時のバリが少ないように工具の角度を正確に設定することが挙げられます。さらに、冷却液の選択や使用量の調整も、仕上がりに大きく寄与します。このような専門的な技術を駆使することで、タフピッチ銅の旋盤加工はその品質を飛躍的に向上させることが可能になり、結果として製品の信頼性が高まります。

3. 無酸素銅切板の特性と旋盤加工法

無酸素銅切板は、その優れた電気伝導性と加工性により、幅広い分野で使用されています。特にタフピッチ銅は一般的な無酸素銅よりも耐食性に優れ、精密機器などに適しています。旋盤加工においては、品質を高めるためにいくつかの技術が鍵となります。例えば、適切な切削速度の選定が重要であり、これにより加工時の熱の発生を抑え、銅の軟化を防ぐことができます。また、切削油の使用は加工面の仕上がりを滑らかにし、工具の摩耗を減少させる効果があります。さらに、専用のチップや工具を選ぶことで、精度の高い加工が可能になります。これらの技術を駆使することで、タフピッチ銅の旋盤加工はより高品質となり、それによって製品の価値を高めることができます。結論として、旋盤加工における技術の習得は、タフピッチ銅の加工品質を向上させ、より幅広いアプリケーションでの使用を可能にする重要な要素であると言えます。

4. タフピッチ銅を用いた超音波パニシング加工

タフピッチ銅の旋盤加工において、品質を高めることは製品の信頼性を向上させる上で非常に重要です。この工程においては、正確な工具選択と適切な加工パラメーターの設定が品質を左右します。例えば、銅特有の粘り強さに対応するためには、鋭角のカッターを使用して、切削抵抗を低減することが効果的です。また、均一な表面仕上げを得るには、回転速度を適切に管理することが重要とされています。さらに、高い精度を要する部品には、超音波パニシング加工を施し、微細な振動を用いて表面粗さを最小限に抑えることで、品質を飛躍的に向上させることが可能です。最終的に、これらの技術を駆使することで、タフピッチ銅の旋盤加工における品質の高い製品を実現することができます。

5. 工作機械の種類とタフピッチ銅の加工法

タフピッチ銅の旋盤加工は、加工精度と品質向上に大きく寄与する技術です。その理由は、タフピッチ銅が持つ優れた熱伝導性と加工性に他なりません。たとえば、精密部品の製造においては、旋盤を使用してタフピッチ銅を加工することにより、緻密な寸法精度と滑らかな表面仕上げを実現できます。このような特性から、電子部品や自動車の電気接続部品など、高品質が求められる場面での利用が増えています。最終的に、タフピッチ銅の旋盤加工をマスターすることは、製品の信頼性を高め、市場競争力を強化することにつながるのです。

6. 切削仕上面の品質向上: タフピッチ銅のケーススタディ

タフピッチ銅の旋盤加工において、品質を高める事は非常に重要です。その理由は、タフピッチ銅はその良好な電気伝導性や熱伝導性から、電子部品や放熱材料など多岐に渡る分野で使用されているからです。ここでいう「品質」は、加工した銅の表面粗さや寸法精度を高めることを指します。これを実現するためのプロの技としては、刃先の状態を適切に保つことや、加工条件を最適化することが挙げられます。例えば、適正な切削速度や送り速度を見極め、切削油の使用も品質に大きく寄与します。また、旋盤自体のメンテナンスも重要で、適切な周期で検査・調整を行うことが、最終的な加工品質を左右すると言えるでしょう。要するに、タフピッチ銅の旋盤加工における品質向上は、適切な知識と経験に基づく様々な工夫によって達成されるのです。

7. タフピッチ銅加工における最新トレンドと未来展望

タフピッチ銅の旋盤加工において、品質を向上させるためには、熟練の技術が必要不可欠です。タフピッチ銅はその優れた導電性や熱伝導性から、電気部品や熱交換器に広く利用されていますが、その加工には高度な技術が要求されます。なぜなら、タフピッチ銅は柔らかく粘り気があるため、加工時に工具への負担が大きく、仕上がりの精度が低下しやすいのです。具体的な例としては、回転速度や送り速度の適切な調整、切削油の使用、工具の選定が挙げられます。これらの要素を適切にコントロールすることで、高品質な製品が生産できるのです。結論として、タフピッチ銅の旋盤加工では、専門知識と経験を有するプロフェッショナルによる緻密な加工が、製品品質を高める鍵となることは間違いありません。

まとめ

タフピッチ銅の旋盤加工では、適切な切削条件や切削油の選定が重要です。切削条件を適切に設定することで、加工時の高温やチッピングを抑えることができます。また、切削油を使用することで削りカスの排出を促進し、加工精度を向上させることができます。プロの技として、正しい切削条件や適切な切削油の選定を行うことが重要です。