加工技術– category –

-

真鍮の切削加工で知っておきたい「切削速度」の重要性と最適値

真鍮切削加工で知っておきたい「切削速度」の重要性と最適値 金属加工において、「どの速度で削るべきか?」という問いは常に付きまといます。特に真鍮(ブラス)加工では、「切削速度」を適切に設定しないと、バリや変形、工具摩耗といったトラブルを招き... -

大阪で真鍮の切削加工を依頼するなら真鍮×旋盤加工製作所へ!

真鍮切削加工を依頼するなら知っておきたいポイント旋盤加工製作所の選び方と活用法 「真鍮を切削加工したいけれど、どこに頼めばいいのか分からない…」そう感じる製造・部品設計担当者は少なくありません。大阪には多数の真鍮加工業者が存在し、選択肢が... -

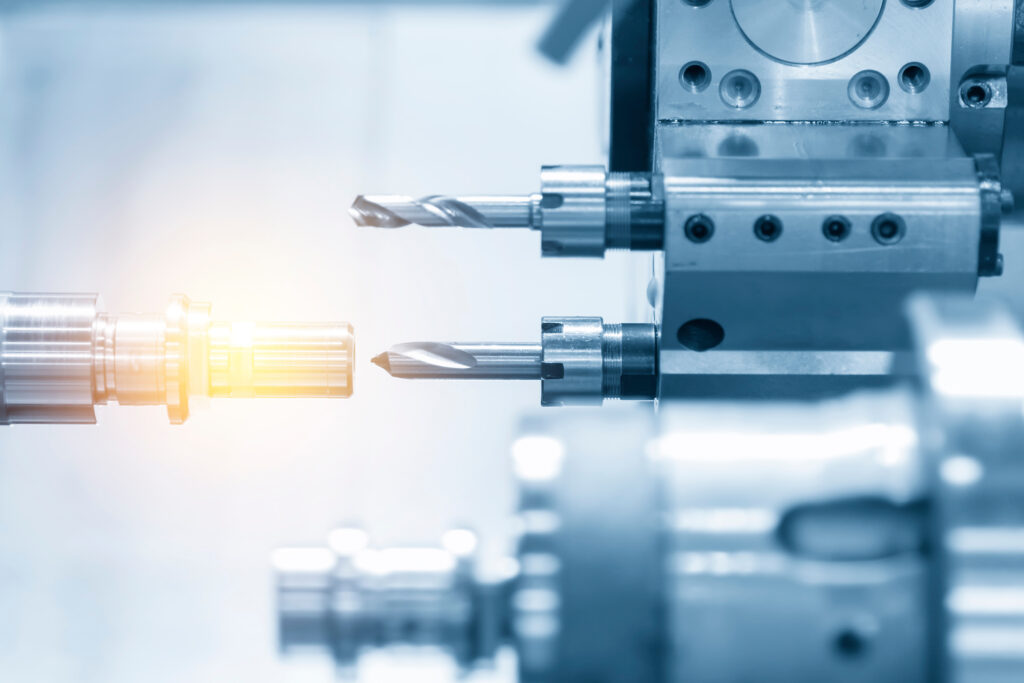

真鍮加工を成功させるための切削工具選びのポイント

真鍮加工を行う際、適切な切削工具の選択は、作業の効率や仕上がりに大きな影響を与えます。しかし、初心者にとっては「どの工具を選べば良いのか?」という疑問が尽きません。そこで、今回は「真鍮加工を成功させるための切削工具選びのポイント」をご紹... -

超硬工具による黄銅加工の精度を高めるためのテクニック

超硬工具を使用した黄銅加工において、精度を求めることは技術者にとって重要な課題であり、常に高い要求が寄せられています。「黄銅加工の精度を向上させたいが、どのようなテクニックがあるのか分からない」と思っている方も多いのではないでしょうか? ... -

プロが教える!黄銅加工に適した刃物の選定方法と使用例

近年、製造業における黄銅加工はますます重要な役割を果たしています。しかし、適切な刃物を選定することが、その品質や効率に大きな影響を与えることをご存知でしょうか?「プロが教える!黄銅加工に適した刃物の選定方法と使用例」では、黄銅加工に最適... -

砲金加工の基礎知識:旋盤での加工に必要なテクニック5選

砲金を旋盤で加工する際、「どのようなテクニックを使えば良いのか分からない…」と悩んでいる方はいませんか?その悩みを解消するために、本記事では「砲金加工のための必須テクニック」をご紹介します。 もしあなたが以下のように思っているなら、この記... -

真鍮旋盤加工に最適な切削油とは?選び方と使い方ガイド

真鍮旋盤加工において、最適な切削油を選ぶことは、作業の効率や仕上がりに大きな影響を与えます。「どの切削油を使えばよいのか分からない……」と悩んでいる方や、「真鍮旋盤加工に関する知識を深めたい」とお考えの方に向けて、私たちは「真鍮旋盤加工に... -

加工難易度の高い黄銅を簡単に旋盤加工するためのステップバイステップガイド

加工難易度の高い黄銅を扱う際、旋盤加工に悩んでいる方はいらっしゃいませんか?「複雑な加工が必要で、どう進めていいかわからない…」という声をよく耳にします。そんなあなたのために、ここに「加工難易度の高い黄銅を簡単に旋盤加工するためのステップ... -

真鍮の切削加工を成功させるための基礎知識とテクニック

真鍮の切削加工を行う際、「どこから始めればいいのか」「どんな基礎技術が必要なのか」と悩む方も多いのではないでしょうか?そんな皆さんのために、「真鍮の切削加工を成功させるための基礎知識とテクニック」というガイドを用意しました。 この記事は、... -

砲金加工における旋盤の切削条件とは?基本ガイド

タイトル: 砲金加工における旋盤の切削条件とは?基本ガイドキーワード: 砲金加工 旋盤 切削条件タイトル: 砲金加工における旋盤の切削条件とは?基本ガイド 導入文:「砲金加工の旋盤の切削条件について知りたいけれど、何から始めればいいのか分から...