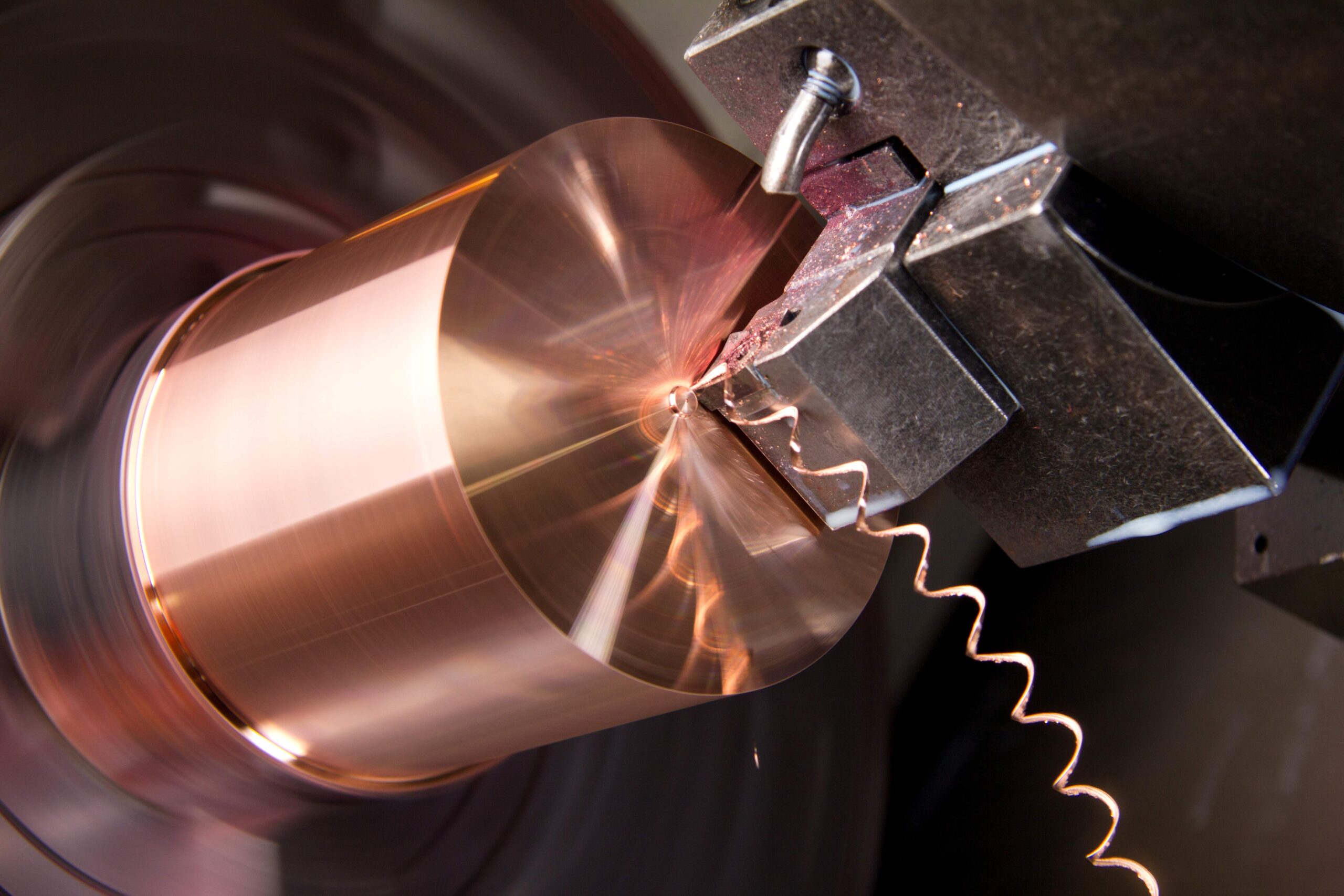

銅合金加工を進化させる!精度向上のためのテクニックとポイント

銅合金は、電気伝導性や耐腐食性が求められる様々な場面で重要な役割を果たしています。しかし、その加工においては高い精度が要求されることが多く、技術者たちは常に新しいテクニックや方法を模索しています。「銅合金加工を進化させる!」というテーマのもと、あなたはおそらく「どうすればこの加工精度を向上させることができるのか?」と考えているかもしれません。

この記事では、銅合金の精度向上に焦点を当て、実践的な加工技術やポイントを詳しく解説します。特に、加工の現場で役立つ具体的なテクニックや、最新の技術動向についても触れる予定ですので、これから銅合金加工に挑戦したい方や、さらなるスキルアップを目指す方には必見の内容です。

銅合金の加工は単なる技術だけではなく、材料の特性を理解することが成功の鍵でもあります。あなたの加工スキルを一歩先へ進めるための知識を、ぜひこの記事で身につけてください。

1. 銅合金の精度向上のための加工技術とは

銅合金の加工精度を向上させるためには、適切な加工技術と条件設定が欠かせません。精度の高い加工は、部品の性能や寿命に大きな影響を与えます。

1-1. 銅合金の加工精度を高めるための基本原則

- 工具の選定:

- 銅合金には、耐摩耗性と耐熱性が求められます。超硬工具やコーティングツールを使用することで、工具の寿命を延ばし、安定した加工が可能になります。

- 切削条件の設定:

- 適切な回転数、送り速度、切削深さを設定することが重要です。これにより、過剰な摩耗を防ぎ、精度を保つことができます。

- 冷却と潤滑の管理:

- 銅合金は熱伝導性が高いため、加工中に発生する熱を適切に管理することが必要です。冷却材や潤滑剤を効果的に使用することで、熱による変形や工具摩耗を防ぎます。

1-2. 最新の加工技術とその効果

- CNC加工技術:

- 数値制御(CNC)による精密な加工は、銅合金においても非常に効果的です。高精度の位置決めと制御により、微細な加工が可能になります。

- レーザー加工:

- レーザー加工は、非常に高い精度で銅合金の切断や穴あけを行うことができます。金属の熱膨張を最小限に抑えることができ、微細な部品の加工に適しています。

- 放電加工(EDM):

- 放電加工は硬い銅合金の精密加工に適しています。微細な形状の加工や深い穴あけが可能で、複雑な形状にも対応できます。

2. 銅を加工する際に注意すべきポイント

銅合金は加工が容易である一方、適切な条件で行わないと精度が落ちたり、工具寿命が短くなることがあります。加工時に注意すべきポイントを確認しましょう。

2-1. 材料特性の理解

- 熱伝導性の高さ:

- 銅合金は熱伝導性が高いため、加工中に熱が集中しやすく、工具や部品が過熱しやすいです。冷却や潤滑を適切に行い、過熱を防ぐことが大切です。

- 軟らかさと摩耗:

- 銅合金は比較的軟らかい材料であり、工具に対する摩耗が激しくなることがあります。これを防ぐために、適切な工具を選ぶと共に、切削条件を最適化することが必要です。

2-2. 加工条件の最適化

適切な切削油や冷却剤を選定することで、加工中の温度上昇を抑え、加工精度を向上させるとともに、工具寿命を延ばすことができます。特に銅合金のような熱伝導性が高い材料には、冷却効率の良いものを使用することが効果的です。

切削速度と送り速度の調整:

銅合金の加工時には、切削速度を高く設定することで、表面仕上げの品質が向上します。しかし、送り速度を適切に調整しないと表面が荒れたり、工具の寿命が短くなる原因になります。

切削油の選定:

適切な切削油や冷却剤を選定することで、加工中の温度上昇を抑え、加工精度を向上させるとともに、工具寿命を延ばすことができます。特に銅合金のような熱伝導性が高い材料には、冷却効率の良いものを使用することが効果的です。

3. 銅合金の微細加工技術の活用法

銅合金の微細加工は、高精度な部品を必要とする分野で重要です。微細加工技術を適切に活用することで、銅合金の加工精度や効率を大幅に向上させることができます。

3-1. 微細加工技術の種類

- レーザー加工:

- 高精度で微細な形状を作成するために使用されるレーザー加工は、銅合金にも適しています。光の集束を利用して、非常に細かい穴やスリットを作成できます。

- EDM(放電加工):

- 放電加工は、電気的な放電を使用して金属を除去します。非常に硬い銅合金でも微細な形状を作成することが可能で、複雑な形状の部品にも対応できます。

- CNCミーリング:

- 数値制御による精密な切削が可能なCNCミーリング技術は、銅合金の微細加工においても利用され、非常に高い精度で仕上げられます。

- マイクロ切削:

- 微細な工具を使用して、精密な部品を加工する方法です。ナノレベルの精度を要求される場合にも利用されます。

3-2. 微細加工による精度向上の事例

- 精密電子部品の製造:

- 微細加工技術を駆使することで、銅合金製の電子部品や基板に非常に細かい配線や穴を作成することができます。これにより、電子機器の小型化や性能向上が可能になります。

- 医療機器の精密部品:

- 銅合金を使用した医療機器の部品においても、微細加工技術が活用されています。細い管や精密なスリット加工を通じて、高精度な部品が作成されています。

4. 銅の穴あけ加工が難しい理由とその対策

銅合金の穴あけ加工は、他の金属に比べて難易度が高い場合があります。これは、銅の特性や加工中に発生する問題に起因しています。

4-1. 穴あけ加工の難しさの要因

- 熱伝導性の高さ:

- 銅は熱伝導性が非常に高いため、加工中に発生した熱が迅速に工具や加工部品に伝わります。このため、工具が過熱しやすく、摩耗や変形を引き起こすことがあります。

- 材料の柔らかさと塑性変形:

- 銅合金は比較的柔らかく、加工中に材料が変形しやすいです。このため、穴あけ時にバリが発生したり、穴がきれいに開かないことがあります。

- 切削力の発生:

- 穴あけ時に必要な切削力が大きく、工具にかかるストレスが高くなります。このため、工具の摩耗が進みやすく、加工精度が低下する可能性があります。

4-2. 効果的な対策方法

銅合金専用の切削工具を使用することで、加工時の摩耗を抑え、穴あけ精度を高めることが可能です。特に、超硬工具やコーティングされた工具を選ぶことが有効です。

冷却と潤滑の強化:

適切な冷却剤や潤滑剤を使用することで、加工中の熱の発生を抑え、工具の摩耗や材料の過熱を防ぐことができます。また、冷却を効果的に行うことで、穴あけ精度が向上します。

低速での穴あけ:

銅合金の穴あけは、適切な回転数を設定し、低速で行うことで、熱の蓄積を防ぎ、精度を向上させることができます。

特殊な穴あけ工具の使用:

銅合金専用の切削工具を使用することで、加工時の摩耗を抑え、穴あけ精度を高めることが可能です。特に、超硬工具やコーティングされた工具を選ぶことが有効です。

まとめ

銅合金加工の精度向上には、適切な工具選定、切削条件の最適化、冷却剤の活用が重要です。また、加工前の材料検査や、加工後の品質管理も欠かせません。これらのテクニックを駆使することで、効率的かつ高精度な製品を実現できます。

コメント