加工技術– category –

-

旋盤での面取り・内径加工に役立つバイトの選び方完全ガイド

旋盤での面取り・内径加工に役立つバイトの選び方完全ガイド 旋盤加工において、面取りや内径加工は製品の仕上がり精度に直結する重要な工程です。特に旋盤 面取り 内径 バイトの選定を誤ると、加工面にバリが残ったり寸法精度が低下したりするため、正し... -

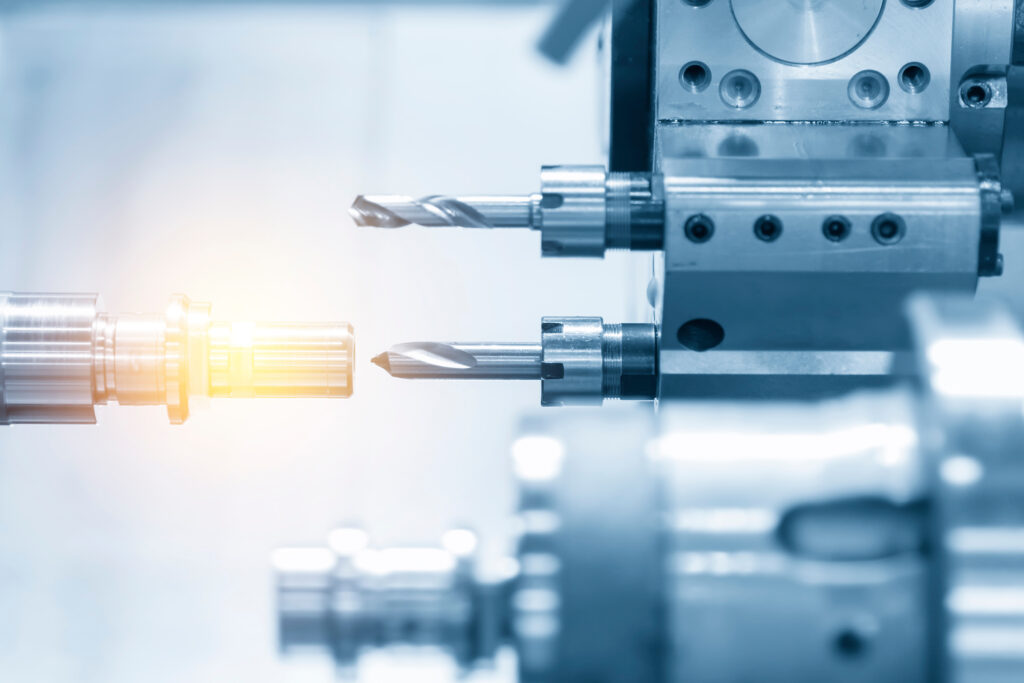

リーマの記号とは?種類・読み方・選び方を徹底解説

リーマの記号とは?種類・読み方・選び方を徹底解説 精密加工で使用されるリーマには、直径、形状、公差などを示す記号が存在し、加工精度や品質に直結します。正しい記号の理解と選定は、加工ミスや工具寿命の問題を防ぐために不可欠です。本記事ではリー... -

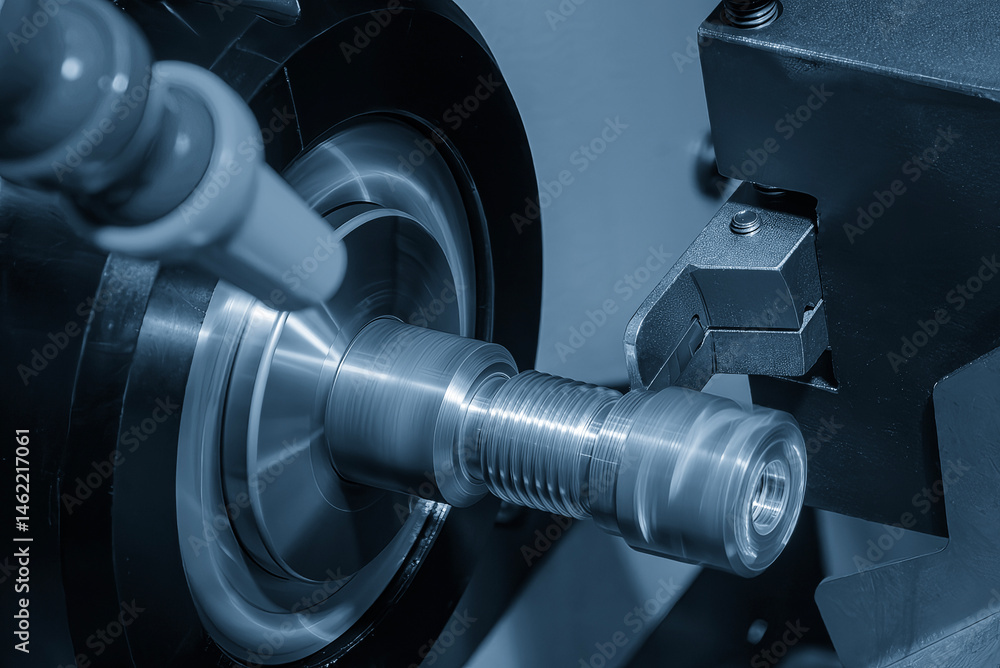

ターニング加工と複合加工の違いを徹底解説

ターニング加工と複合加工の違いを徹底解説 製造現場では、ターニング加工と複合加工のどちらを選ぶべきか迷うことがあります。本記事では、ターニング加工と複合加工の違いを明確にし、用途や精度に応じた選択方法を詳しく解説します。 ターニング加工と... -

旋削とは何か?切削との違いを徹底解説

旋削とは何か?切削との違いを徹底解説 製造現場で部品加工を行う際、よく聞く言葉に旋削と切削があります。どちらも材料を削って形状を整える加工法ですが、その原理や適用範囲には大きな違いがあります。本記事では、旋削とは何か、切削との違い、さらに... -

NC工作機械の種類と用途を徹底解説:精密加工で失敗しない選び方

NC工作機械の種類と用途を徹底解説:精密加工で失敗しない選び方 製造現場で高精度な部品加工を実現する上で、NC(Numerical Control)工作機械は欠かせない存在です。現代のNC工作機械は、旋盤、フライス盤、マシニングセンタ、ワイヤーカット放電加工機... -

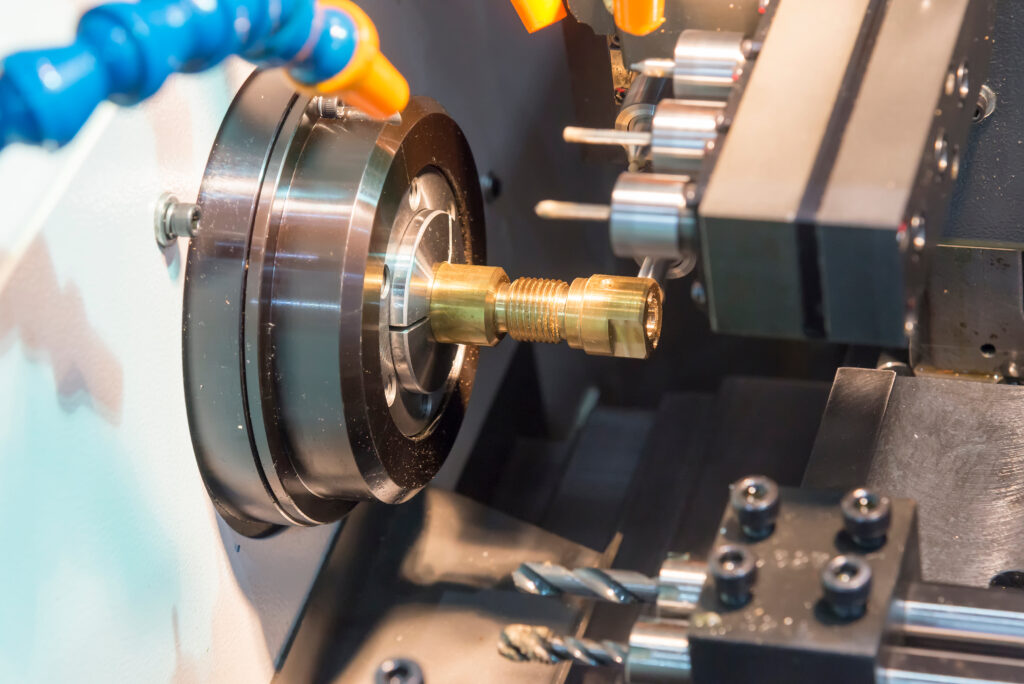

旋盤ねじ切りのピッチとは?精密加工で失敗しない完全ガイド

旋盤ねじ切りのピッチとは?精密加工で失敗しない完全ガイド 旋盤でのねじ切り加工において、最も重要な要素の一つがピッチです。ピッチはねじ山と山の間隔を示し、加工精度や組み立て後の強度、さらには工具寿命にも大きく影響します。本記事では、旋盤ね... -

旋盤バイトの種類と選び方を徹底解説:精密加工で失敗しないための完全ガイド

旋盤バイトの種類と選び方を徹底解説:精密加工で失敗しないための完全ガイド 旋盤加工において、バイト選びは加工精度や効率に直結する重要なポイントです。初心者からベテランまで、目的や材料に応じた最適なバイトを選ぶ知識は不可欠です。本記事では、... -

旋盤のビビりの原因と解消法を徹底解説:精密加工の安定化を目指す

旋盤のビビりの原因と対策を徹底解説:精密加工を安定させる実践ガイド 旋盤加工において、作業中に発生するビビりは、仕上げ精度や工具寿命、加工効率に大きく影響します。ビビりを放置すると表面粗さの悪化や寸法誤差の発生につながるため、原因の把握と... -

NC旋盤の構造を徹底解説|精密加工に役立つ各部位の仕組みと役割

NC旋盤の構造を徹底解説|精密加工に役立つ各部位の仕組みと役割 NC旋盤は、数値制御によって高精度な加工を実現する機械で、金属加工業界や精密部品製造で広く使用されています。本記事では「NC旋盤 構造」をテーマに、初心者にも理解できるよう各部位の... -

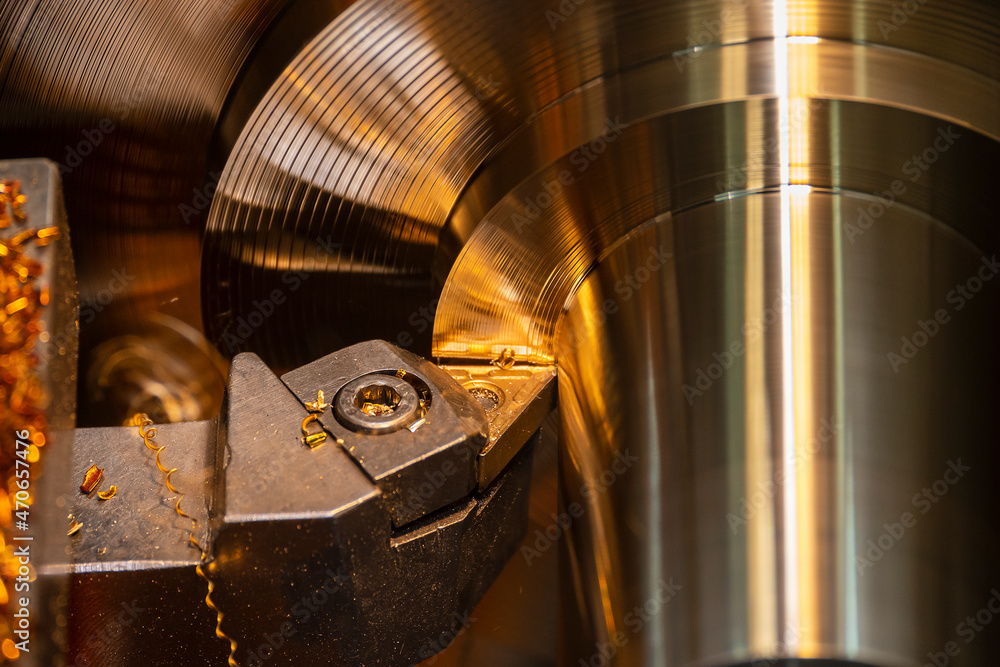

大阪で黄銅の加工を依頼するなら真鍮×旋盤加工製作所へ!

大阪で黄銅(真鍮)を加工する業者を探している方へ。本記事では、旋盤加工精度に優れ、納期や品質管理も徹底した大阪の黄銅加工業者の選び方を紹介します。黄銅は耐食性と加工性に優れ、電子部品や装飾品、精密機械部品など幅広い用途に使用されます。最...