加工技術– category –

-

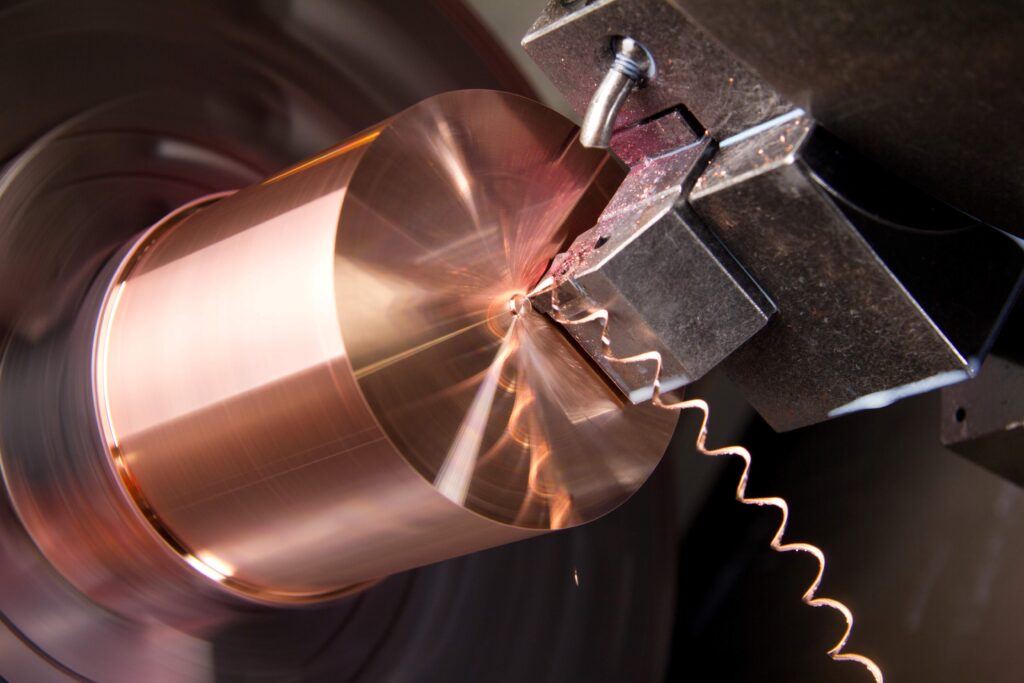

真鍮の旋盤加工を極める!失敗を防ぐための重要なノウハウとヒント

真鍮の旋盤加工に挑戦したいけれど、「失敗してしまったらどうしよう」と不安を感じていませんか?そのような悩みを抱えるあなたに向けて、この記事では「真鍮旋盤加工の失敗しないためのノウハウ」をお届けします。 真鍮はその美しい輝きと加工のしやすさ... -

銅合金(黄銅・真鍮)の旋盤加工時に気を付けるべきポイント

銅合金、特に黄銅や真鍮は、その優れた加工性や美しい外観から、多くの工業製品や装飾品に幅広く使用されています。しかし、旋盤加工を行う際には、これらの素材特有の特性を理解し、適切な加工方法を選ぶことが非常に重要です。「銅合金を使った旋盤加工... -

黄銅加工の精度を上げるための必須テクニック5選

黄銅加工において「精度が重要だ」ということは、業界の常識でもあります。しかし、実際には高精度の黄銅加工を実現するためには、どのようなテクニックが必要なのか、多くの方が疑問を抱えているのではないでしょうか。特に「加工精度を上げたいけれど、... -

旋盤加工初心者必見!真鍮・砲金・黄銅の基本的な加工技術

旋盤加工は、ものづくりの世界において非常に重要な技術の一つです。特に、真鍮、砲金、黄銅といった金属素材は、金属加工の中でも人気があり、様々な製品に利用されています。しかし、「旋盤加工を始めたいけれど、何から学べばいいのか分からない」と悩... -

C2800黄銅の特性とは?旋盤加工における利点と注意点

旋盤加工において、素材の特性を理解することは極めて重要です。特にC2800黄銅は、その特性と加工性から多くの業界で利用されています。「C2800黄銅について詳しく知りたい」「旋盤加工の際のコツや注意点は何か?」といった疑問を抱えている方に向けて、... -

黄銅の旋盤加工における最適条件とは?

「黄銅の旋盤加工を行いたいけれど、最適条件が分からない…」と悩んでいるあなたへ。加工精度や仕上がりにこだわる職人や技術者にとって、材料の特性を理解し、適切な条件を見つけることは非常に重要です。この「黄銅の旋盤加工における最適条件」のガイド... -

砲金旋盤加工ガイド:特性と注意点を徹底解説

砲金旋盤加工に興味があるけれど、「どんな特性があって、加工時には何に気を付ければいいのか分からない…」という悩みを抱えていませんか?そんなあなたのために、今回は「砲金旋盤加工ガイド」をお届けします。 この記事では、砲金の特性や、その特性を... -

精密金属部品製造の品質基準とは?依頼前に確認すべきポイント

精密金属部品の製造を依頼しようと考えたとき、どのような品質基準を求めるべきか迷うことはありませんか?特に、部品の精度や耐久性が重要な役割を果たす業界においては、品質の確保が不可欠です。このガイドでは、「精密金属部品製造の品質基準」につい... -

黄銅部品の品質向上!検査精度を高めるための実践的な技術

黄銅部品は、さまざまな産業で広く使用されている重要な材料ですが、その品質が求められる場面は多岐にわたります。「黄銅部品の品質向上!検査精度を高めるための実践的な技術」というタイトルには、そんな皆さんの悩みを解決するための知識が詰まってい... -

銅合金加工を進化させる!精度向上のためのテクニックとポイント

銅合金は、電気伝導性や耐腐食性が求められる様々な場面で重要な役割を果たしています。しかし、その加工においては高い精度が要求されることが多く、技術者たちは常に新しいテクニックや方法を模索しています。「銅合金加工を進化させる!」というテーマ...