コラム

-

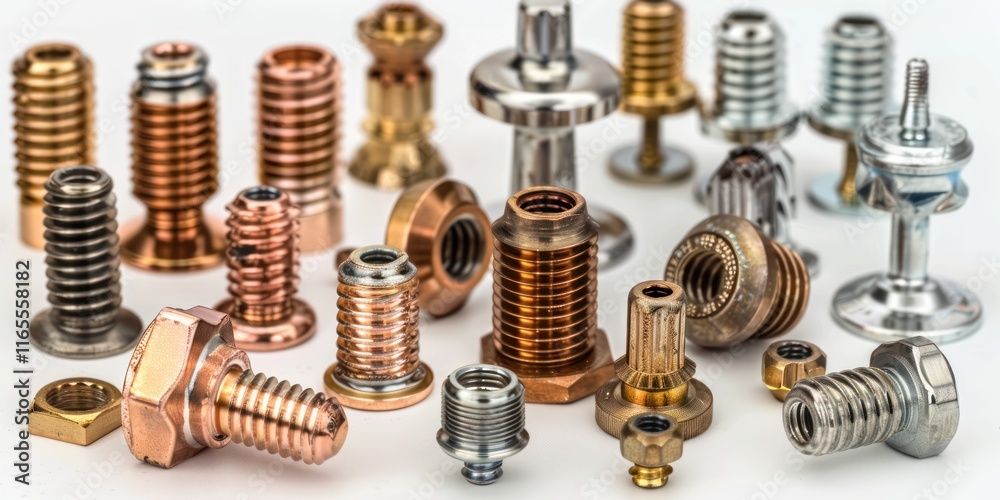

真鍮の表面処理方法と選定ポイントを徹底解説|耐久性・美観を最大化する技術

真鍮は耐久性と美観を兼ね備えた素材ですが、環境条件や用途に応じた表面処理が不可欠です。本記事では、真鍮の基本特性から各表面処理の特徴、選定基準、加工・メンテナンスのポイントまで網羅的に解説します。 真鍮表面処理の重要性 真鍮は銅と亜鉛の合... -

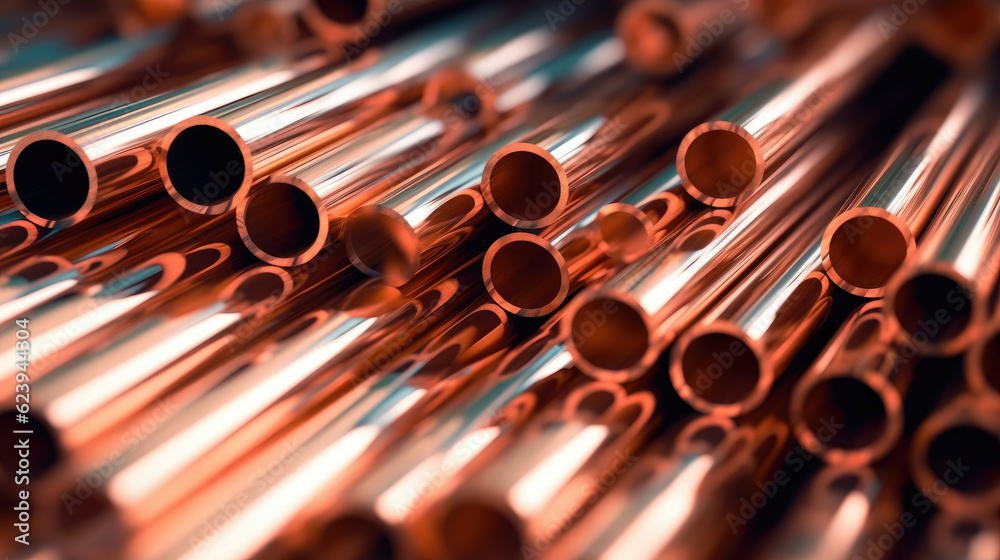

銅の熱伝導率の全て|性能・用途・選定ポイントを徹底解説

銅は金属材料の中でも非常に高い熱伝導率を誇り、電子部品やヒートシンク、建材、配管など幅広い用途で活用されます。本記事では、銅の熱伝導率の基礎から用途別の選定ポイント、加工・設計上の注意点、メンテナンス方法まで、失敗しないための情報を網羅... -

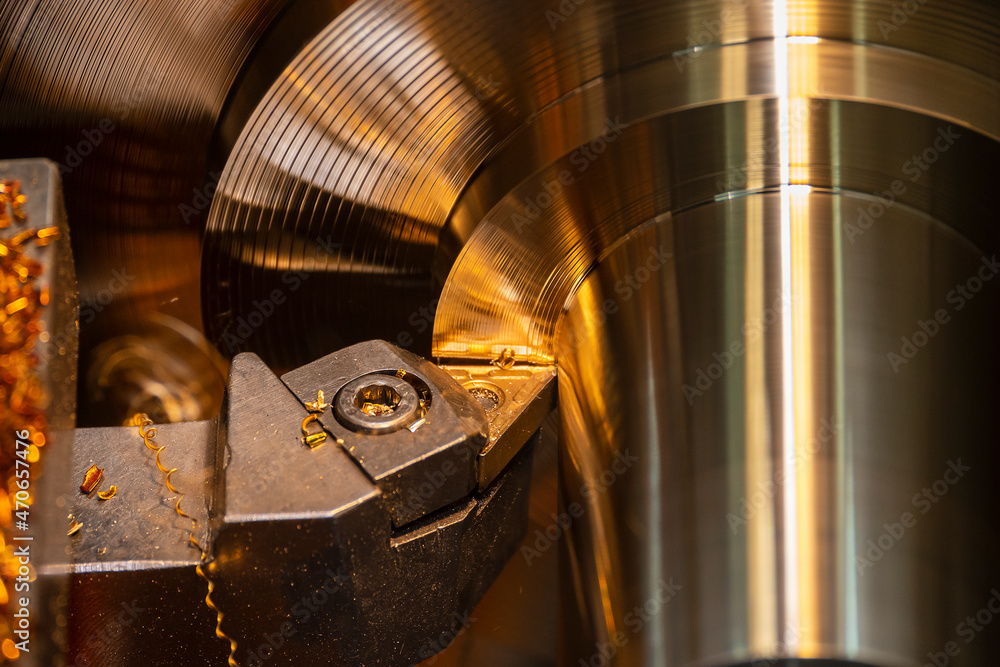

真鍮と黄銅の違いを徹底解説|材質特性・用途・加工性の選び方

真鍮と黄銅は日常や工業用途で混同されがちですが、成分や特性の違いを理解することで最適な素材選定が可能です。本記事では真鍮 黄銅 違いを中心に、材質特性や用途別の選び方、加工上の注意点まで詳しく解説します。 真鍮と黄銅の基本特性の違い 真鍮は... -

真鍮の特徴と用途|知っておきたい性能と選定ポイント

真鍮は銅と亜鉛の合金で、古くから装飾品や機械部品、配管材など幅広い分野で利用されてきました。本記事では、真鍮の特徴を徹底解説し、用途別の選定ポイントや加工上の注意点、長期使用でのメンテナンス方法まで詳しく紹介します。 真鍮の基本特性 真鍮... -

タフピッチ銅(C1100)の比重と特徴を徹底解説|設計・加工・用途別の最適活用ガイド

タフピッチ銅(C1100)は、高い導電性と優れた加工性を併せ持つ純銅で、電子部品や配線、建材、装飾品まで幅広く使用されています。設計や製造の現場では、その比重が材料選定や構造設計に直結するため、正確な理解が不可欠です。本記事では、C1100の比重... -

タフピッチ銅(C1100)の特徴と用途別完全ガイド

タフピッチ銅(C1100)は、高い導電性と優れた加工性を兼ね備えた純銅で、配線、電子部品、建材、装飾品など幅広い分野で活用されています。本記事では、タフピッチ銅(C1100)の特徴を詳細に解説し、用途別の選定ポイントや加工上の注意点、長期使用にお... -

銅の性質と用途別活用ポイント|性能・耐久性・加工の完全ガイド

銅の性質と用途別活用ポイント|性能・耐久性・加工の完全ガイド 銅は柔軟性、導電性、耐食性に優れた金属で、配線、電子部品、建材、装飾品まで幅広い分野で活用されています。しかし、合金比率や加工条件によって性能は大きく変わるため、用途に応じた適... -

黄銅の種類と特徴|用途別の選び方と失敗しない材料選定の完全ガイド

黄銅は銅と亜鉛の合金で、耐食性や加工性に優れるため、配管や精密機器、装飾品まで幅広く使用されます。しかし、種類や合金比率により性質が大きく異なるため、用途に応じた選定が重要です。本記事では、黄銅の種類ごとの特徴、用途別の活用ポイント、設... -

真鍮の劣化原因と対策|長持ちさせるための完全ガイド

古くから装飾品や配管、精密機器部品に使用されてきた真鍮は、美しい光沢と加工性の高さが特徴です。しかし、使用環境や時間の経過により真鍮は劣化し、変色や腐食を起こすことがあります。本記事では、真鍮の劣化原因や予防策、適切なメンテナンス方法を... -

銅の特徴と活用法|電子機器・建築・精密部品での最適設計を徹底解説

銅は古くから人類の文明とともに発展してきた金属で、電子機器の配線や熱交換器、精密機械の部品に欠かせない材料です。その理由は、高い導電性と熱伝導性、優れた耐食性にあります。本記事では、銅の特徴を基礎から応用まで徹底解説し、用途別の活用ポイ...