コラム

-

黄銅を選ぶ理由とその加工特性のメリット

あなたは「なぜ黄銅を選ぶのか、その加工特性はどのようなものなのか」と疑問に思ったことはありませんか?黄銅は、その独特な特性から多くの分野で重宝されています。この記事では、特に6-4黄銅に焦点を当て、この素材がなぜ選ばれるのか、そしてその加工... -

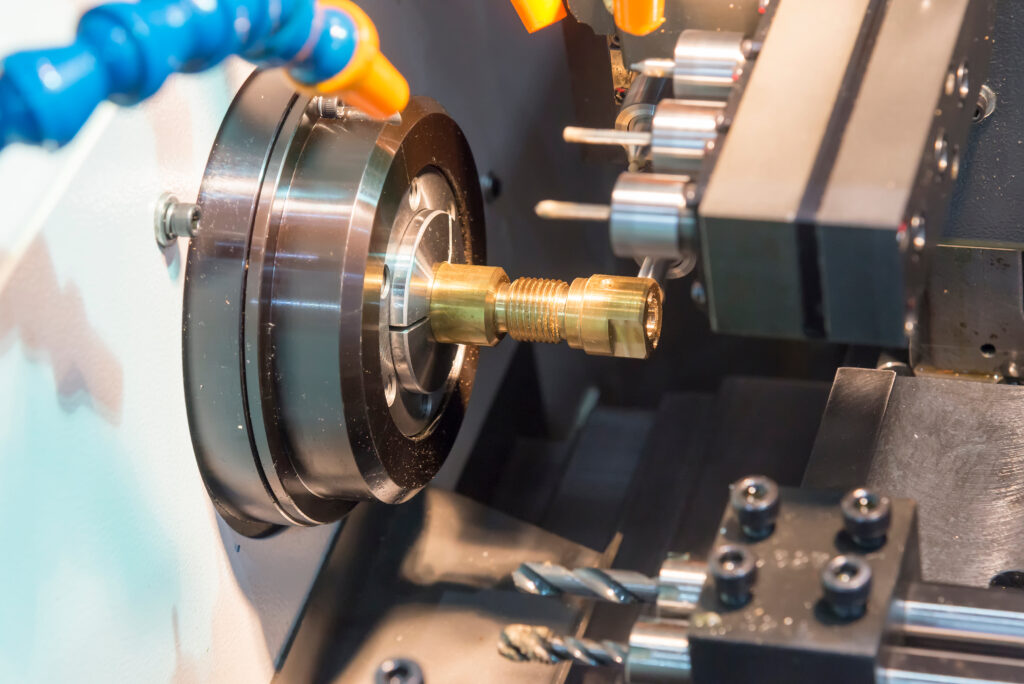

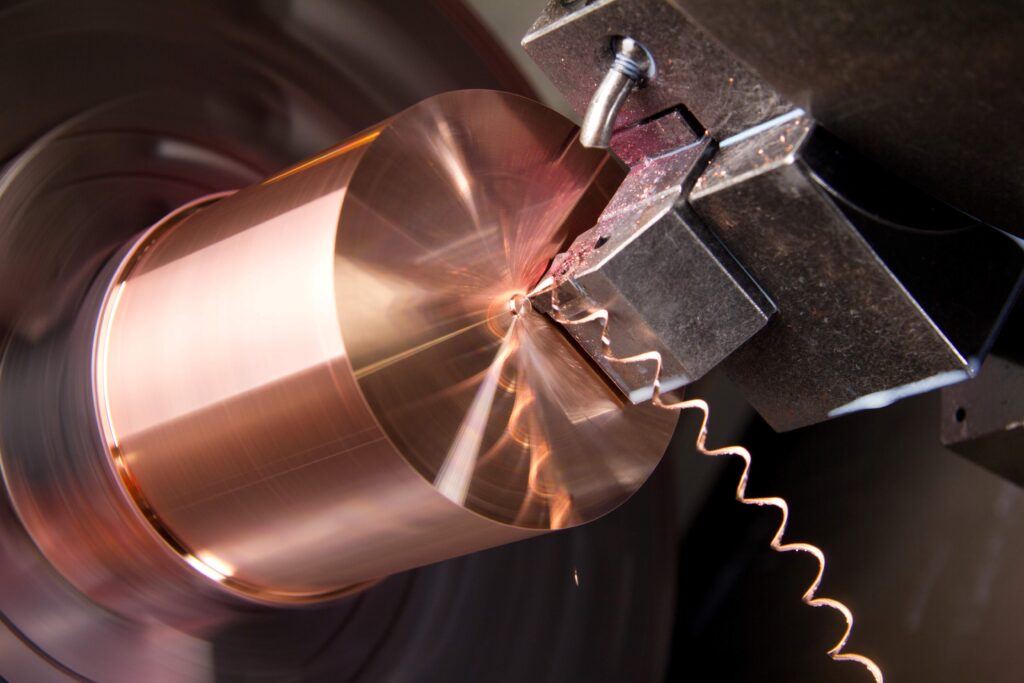

効率的な黄銅の旋盤加工:工程と注意点を徹底解説

「黄銅の旋盤加工を行いたいが、どの方法が最適なのだろう?」と迷っている方はいませんか?旋盤加工は、金属加工において極めて重要な工程の一つですが、特に黄銅のような特性を持つ素材を扱う際には、適切な手法や注意点を理解することが求められます。... -

真鍮部品製作の秘訣!最適な方法を徹底解説

真鍮の部品を製作したいけれども、「どの方法が最適なのか分からない」と悩んでいる方はいませんか?そのような悩みを抱えるあなたのために、本記事では真鍮部品製作のための最適な方法について詳しく解説します。 このガイドは、初心者から経験者まで、幅... -

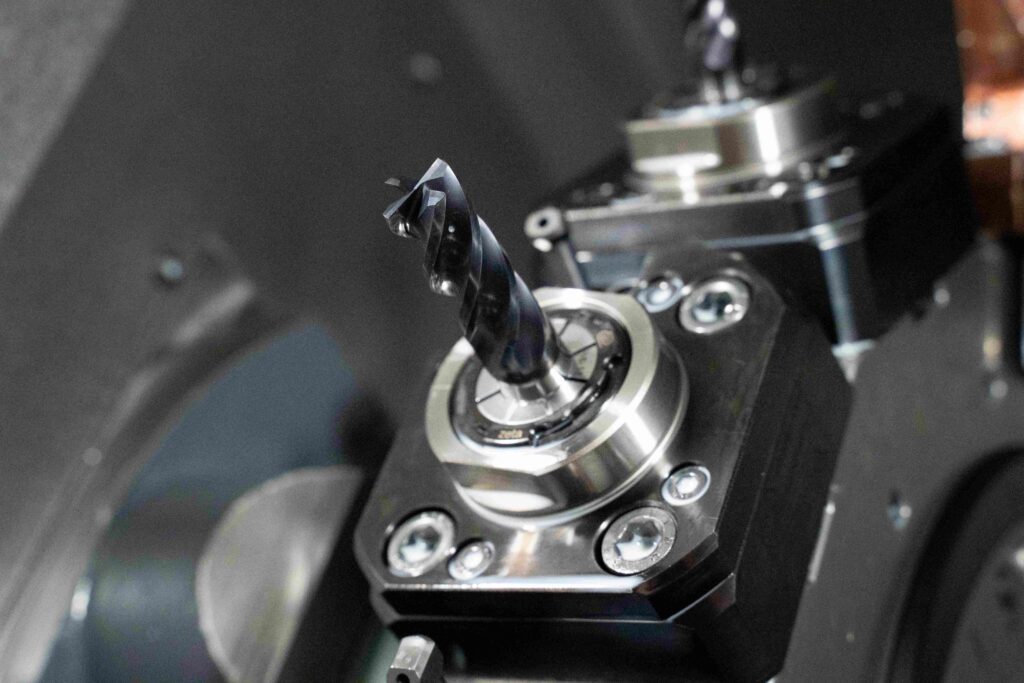

失敗しないCNC加工のポイントと注意点

「CNC加工を利用した部品製作の依頼方法がわからない…」とお悩みですか?そんなあなたのために、今回は「失敗しないCNC加工のポイントと注意点」をお届けします。 CNC加工は、精密な部品を効率的に製造するための強力な手段です。しかし、そのプロセスには... -

【製造業必見!砲金部品の品質向上に役立つ検査項目ガイド】

製造業における品質管理は、製品の信頼性と顧客満足度を左右する重要な要素です。特に砲金部品は、その特性上、各種業界で広く使用されているため、その品質が求められます。「どうすれば砲金部品の品質を向上させられるのか?」と悩んでいませんか?そん... -

高精度な真鍮加工を可能にする仕上げのコツ

真鍮加工において、高精度な仕上げは製品品質を左右する重要な要素です。しかし、「どのように仕上げを行えば良いのかわからない」と悩む方も多いのではないでしょうか。そんなあなたに向けて、この記事では真鍮加工における仕上げのポイントを詳しく解説... -

【徹底解説】C2801成分とは?真鍮の物性を知る

真鍮製品は日常生活の中でよく目にする素材ですが、「C2801成分とは?」という疑問をお持ちの方もいるのではないでしょうか?この記事では、「C2801成分とは何か?」から、真鍮の物性や特性について詳しく解説します。真鍮は金属の中でも特に特徴的な材料... -

「C2600真鍮の基本特性:機械的性質と化学成分の徹底解説」

C2600真鍮は、機械的性質と化学成分によって特徴づけられる素材です。その優れた特性は、様々な産業で幅広く活用されています。この記事では、C2600真鍮について徹底的に解説します。機械的性質や化学成分に焦点を当て、その素材がどのように機能し、どの... -

黄銅と青銅の違いとは?金属の特性を徹底比較

「黄銅と青銅の違いとは?」―金属の特性を徹底比較。このテーマは、金属の世界に興味を持つ人々にとって、常に魅力的なものです。黄銅と青銅、どちらも私たちの生活の中でよく見かける金属ですが、その違いを実際に理解していますか?この記事では、黄銅と... -

製品設計のための材料知識:C1100の引張強度と比重データ解析

製品設計において、適切な材料を選択することは重要です。特にC1100という材料に焦点を当てると、その引張強度と比重は重要なデータポイントとなります。製品の性能や耐久性を向上させるためには、このような物理的性質について理解することが不可欠です。...