コラム

-

真鍮の違いを解説!C2801とC2680の特性比較

真鍮製品を選ぶ際、「C2801」と「C2680」という用語を目にしたことはありますか?これらの真鍮の種類にはそれぞれ異なる特性があり、適した用途が異なることをご存知でしょうか。今回の記事では、C2801とC2680の特性を比較しながら、それぞれの違いについ... -

C2801の基本性質: 降伏点とは何かを解説

C2801という言葉を聞いたことがありますか?もしかしたら、この基本性質はあなたの知識を深めることができる興味深いトピックかもしれません。今日は、C2801の基本性質の一つである「降伏点」に焦点を当てて解説していきたいと思います。 「C2801の基本性... -

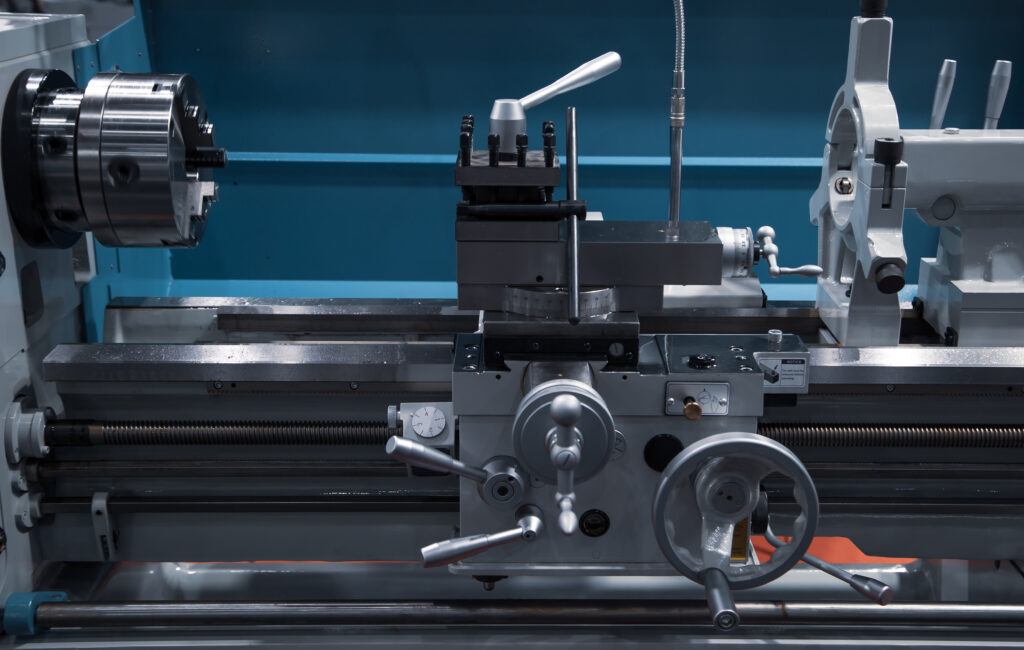

C3604真鍮特性と加工性:機械部品における材料選定のポイント

C3604真鍮は、機械部品の製造において重要な材料として広く使用されています。その特性や加工性を正しく理解し、適切に活用することが重要です。本記事では、C3604真鍮の特性や加工性に焦点を当て、機械部品の材料選定におけるポイントを解説します。 C360... -

C3604真鍮の物性としてのヤング率とは?その意義と重要性

C3604真鍮の物性について考えたことはありますか?ヤング率という言葉を聞いたことがありますか?C3604真鍮の物性であるヤング率は、材料の硬さや弾性を示す重要な指標です。この記事では、ヤング率の意義と重要性について詳しく解説します。C3604真鍮につ... -

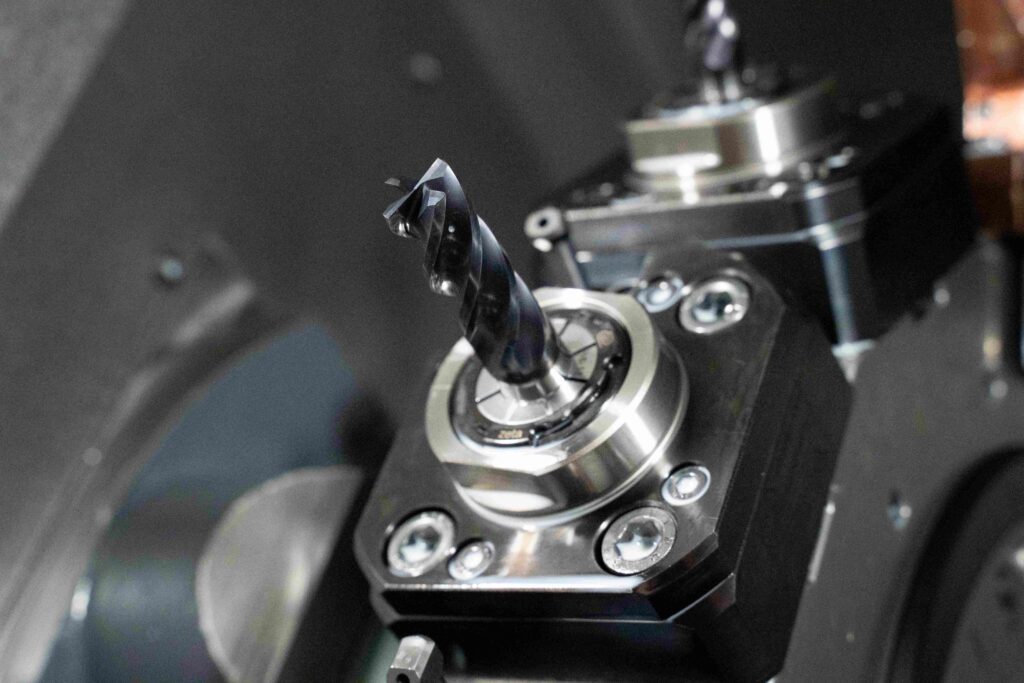

比重に注目!C3604を使った精密加工で失敗しないためのアドバイス

最近、精密加工の分野でC3604という素材が注目を集めています。その特性は、加工の際に非常に重要な要素である「比重」に関連しています。比重は、材料自体の密度や硬度などによって変化し、加工時に失敗を招く可能性があるため、十分な注意が必要です。 C... -

工業用C3604合金の強度と加工性について

「工業用C3604合金の強度と加工性について」について、興味を持たれるイントロダクションをお届けします。 金属加工業界において、C3604合金は優れた性質を持つことで知られています。その強度や加工性について理解することは、製品設計や製造プロセスにお... -

“C3604の強さを知る!引張強度とは?”

強度とは、材料の重要な特性の一つです。C3604という材料は、引張強度という指標でその強さを示します。引張強度とは何でしょうか?どのように計測されるのでしょうか? この記事では、C3604の強さに焦点を当て、引張強度について掘り下げていきます。C360... -

C3604の硬度とは?材料の特性を理解する

C3604という材料についてお考えの方、その硬度とは一体何でしょうか?材料の特性を理解することは、製品や部品を設計する際に重要な要素となります。C3604はどのような特性を持ち、どのような用途に適しているのでしょうか?この記事では、C3604の硬度に焦... -

「C3604真鍮の許容応力とは?材料データ徹底解析」

真鍮の中でも代表的な材料であるC3604。その許容応力とは一体どのようなものでしょうか?この記事では、C3604真鍮の許容応力について徹底的に解説します。許容応力についての理解が不十分な方や、この材料の性質について知りたい方にとって、参考になる情... -

「C2600 vs C2680:強度と加工性の違いを比較」

C2600とC2680、どちらを選ぶべきか悩んだことはありませんか?強度と加工性の違いを比較することで、正しい選択ができるかもしれません。金属の選択は製品の品質や性能に直結します。この記事では、C2600とC2680の特性や違いを詳しく解説します。どちらを...