コラム

-

【徹底解説】汎用旋盤で使うべき工具とその選び方

汎用旋盤を使用する際に欠かせない工具やその選び方について、今回は徹底解説します。汎用旋盤を使った作業は、正しい工具選びが成功への鍵を握っています。工具一つで仕上がりや効率に大きな違いが出るため、適切な選択が重要です。この記事では、初心者... -

効率化の鍵 – CNC旋盤で使うべき最新工具テクノロジー

「効率化の鍵 - CNC旋盤で使うべき最新工具テクノロジー」 工業分野において、CNC旋盤は効率的な生産手法として欠かせない存在です。しかし、その効果を最大限に引き出すには、最新の工具テクノロジーを駆使することが不可欠です。本記事では、CNC旋盤を適... -

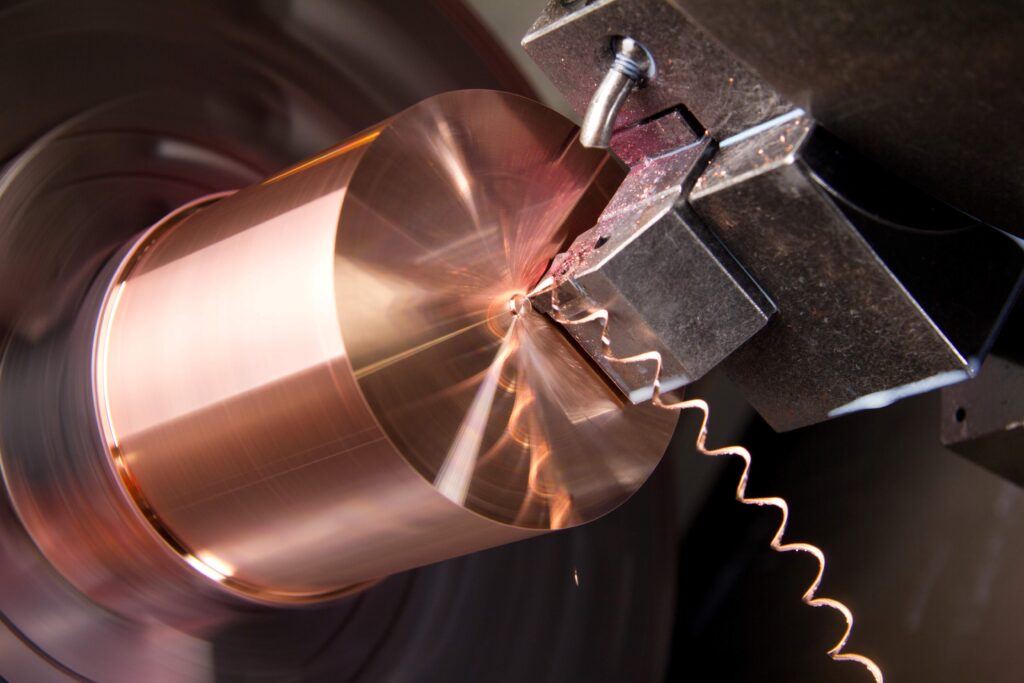

真鍮と黄銅の違い|用途や特徴を解説

真鍮と黄銅は、どちらも銅を主成分とした合金です。しかし、その違いは意外と知られていません。本記事では、真鍮と黄銅の違いを徹底解説いたします。 真鍮と黄銅は、それぞれ異なる特性を持っています。真鍮は加工性に優れ、美しい金色が特徴です。一方、... -

旋盤作業を効率化!汎用旋盤に欠かせない工具セレクション

旋盤作業を効率化するためには、適切な工具の選択が不可欠です。汎用旋盤における工具のセレクションは作業の質やスピードに直結する重要な要素と言えます。この記事では、初心者から上級者まで幅広いニーズに応える工具セレクションについて解説します。 ... -

NC旋盤入門!必携の工具とその使い方ガイド

NC旋盤とは、数値制御技術を用いて素材を削る工作機械のことです。NC旋盤を使うことで、精密な加工が可能になります。しかし、NC旋盤を使う際には適切な工具とその使い方を知っておくことが重要です。 本ガイドでは、NC旋盤の入門に必要な工具やその使い方... -

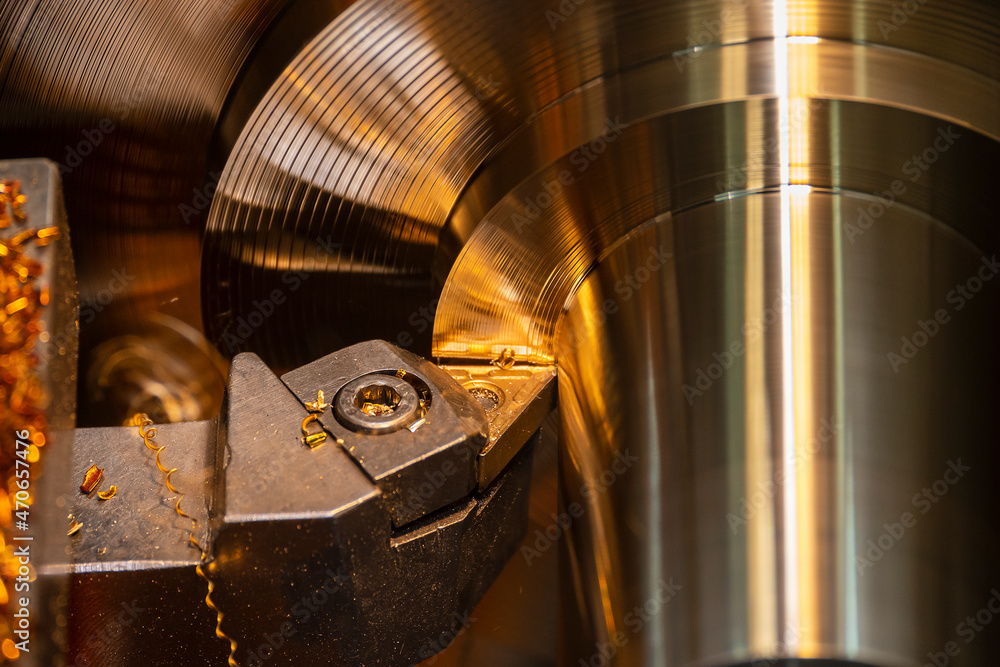

最適な切削を実現するCNC旋盤工具の種類と特徴

CNC旋盤を扱う方々にとって、最適な切削を実現するための工具の選択は重要な要素です。本記事では、CNC旋盤工具の種類と特徴について解説します。CNC旋盤は近年、産業界に革新をもたらし、精密な加工を可能にしていますが、その効果を最大限に引き出すには... -

製品精度を上げる!CNC旋盤工具のメンテナンスと交換時期の見極め方

製造業における重要な機械であるCNC旋盤。製品精度を保つためには、適切なメンテナンスと工具の交換が欠かせません。しかし、それらのタイミングを見極めることは容易ではありません。本記事では、CNC旋盤工具のメンテナンス方法や交換時期の判断基準につ... -

最新2023年版!NC旋盤で使うべき工具リスト

最新の情報を求めているなら、2023年版のNC旋盤で使うべき工具リストがおすすめです。NC旋盤を使う際、正しい工具を選ぶことは非常に重要です。この記事では、NC旋盤を使う際に必要な工具のリストや選び方について詳しく解説します。NC旋盤の使い方に迷っ... -

NC旋盤の工具管理術!镜面加工を成功させるコツ

NC旋盤は、精密な加工を可能にする重要な工作機械です。しかし、その性能を最大限に引き出すためには、適切な工具管理が欠かせません。今回は、NC旋盤の工具管理術に焦点を当て、特に鏡面加工を成功させるためのコツについて探っていきます。NC旋盤を活用... -

NC旋盤のメンテナンス完全ガイド!長期間安定稼働の秘訣

NC旋盤をお持ちの皆さん、もしくはこれから導入を考えている皆さんへ。NC旋盤は生産性向上や精度向上など、様々なメリットをもたらしてくれる重要な装置です。しかし、その性能を維持し、長期間安定稼働させるためには、適切なメンテナンスが欠かせません...