コラム column

「C3602とC3604真鍮合金の違いとは?徹底比較ガイド」

C3602とC3604真鍮合金の基本

真鍮合金とは

成分

| 成分 | 説明 |

|---|---|

| 銅 | 真鍮の主要成分で、全体の約60%から90%を占める。 |

| 亜鉛 | 銅と合金することで真鍮の強度を高める。一般に10%から40%含まれる。 |

| その他 | 他の金属(鉛、鉄など)が少量添加されることがある。 |

特性

| 特性 | 説明 |

|---|---|

| 色合い | 黄金色から淡い金色で、視覚的に高級感がある。 |

| 加工性 | 加工が容易で、さまざまな形状に成形可能。 |

| 耐食性 | 良好な耐食性を持ち、酸や塩分に対して一定の耐久性がある。 |

| 強度 | 亜鉛の含有量によって変動するが、比較的高い強度を持つ。 |

| 電気伝導性 | 銅に比べて電気伝導性は低いが、許容範囲内。 |

| 耐摩耗性 | 中程度の耐摩耗性を持ち、摩耗に対して適度な耐性がある。 |

快削黄銅の特徴

成分

| 成分 | 説明 |

|---|---|

| 銅 | 主成分であり、全体の約60%から90%を占める。 |

| 亜鉛 | 銅と合金することで黄銅の強度を高める。一般に10%から40%含まれる。 |

| 硫黄 | 加工性を向上させるために添加される。 |

| 鉛 | 加工性をさらに向上させるために微量添加されることがある。 |

特性

| 特性 | 説明 |

|---|---|

| 加工性 | 高い加工性を持ち、切削や成形が容易である。 |

| 寸法安定性 | 加工後の寸法が安定し、精密な部品作りに適している。 |

| 強度 | 一般的な黄銅と比較して強度が高いが、耐食性は一般的。 |

| 耐摩耗性 | 良好な耐摩耗性を持ち、長期間の使用にも耐える。 |

| 色合い | 通常の黄銅と同様に黄金色をしており、高級感がある。 |

| 耐食性 | 一定の耐食性を持ち、酸や塩分に対して耐久性があるが、条件によっては錆びることがある。 |

C3602とC3604の概要

C3602

| 項目 | 内容 |

|---|---|

| 成分 | 主に銅(約60-65%)、亜鉛(約35-40%)、微量の鉛とその他の元素 |

| 特性 | – 高い加工性 – 良好な耐摩耗性 – 比較的優れた耐食性 – 良好な機械的強度 |

| 用途 | – 精密部品 – 機械部品 – 電子機器の部品 – ジュエリーや装飾品 |

| 加工性 | 高い加工性を持ち、精密な切削加工が可能 |

| 耐食性 | 一定の耐食性を持つが、腐食環境では酸化することがある |

C3604

| 項目 | 内容 |

|---|---|

| 成分 | 主に銅(約60-63%)、亜鉛(約35-38%)、鉛(約2%) |

| 特性 | – さらに高い加工性 – 更なる耐摩耗性 – 良好な機械的強度 – 通常より高い耐食性 |

| 用途 | – 高精度な機械部品 – 高負荷部品 – 自動車部品 – 高級アクセサリー |

| 加工性 | 極めて高い加工性を持ち、複雑な形状の部品でも加工が容易 |

| 耐食性 | C3602よりも優れた耐食性を持ち、腐食環境での使用に適している |

C3602とC3604の物理的・化学的特性

C3602とC3604の物理的特性比較

| 特性 | C3602 | C3604 |

|---|---|---|

| 密度 | 約8.4 g/cm³ | 約8.4 g/cm³ |

| 引張強度 | 約450-550 MPa | 約550-650 MPa |

| 降伏強度 | 約200-300 MPa | 約250-350 MPa |

| 伸び | 約20-30% | 約15-25% |

| 硬度 | 約80-100 HRB (ロックウェル硬さ) | 約90-110 HRB (ロックウェル硬さ) |

| 熱伝導率 | 約100-120 W/m·K | 約95-115 W/m·K |

| 電気伝導率 | 約20-30% IACS (国際アンペア系単位) | 約20-30% IACS |

| 加工性 | 高い | 高い(C3602よりもわずかに高い) |

| 耐食性 | 良好(ただし、腐食環境では酸化の可能性がある) | より優れた耐食性(腐食環境においても安定性が高い) |

比較のポイント

- 引張強度: C3604はC3602よりも高い引張強度を持ち、より強い機械的負荷に耐えることができます。

- 降伏強度: C3604の降伏強度もC3602より高く、高負荷の環境での使用に適しています。

- 硬度: C3604はC3602よりも高い硬度を持ち、耐摩耗性に優れています。

- 伸び: C3602の方が伸びが大きく、加工時の延性が良いです。

- 熱伝導率: 両者の熱伝導率はほぼ同等ですが、C3602はわずかに高い熱伝導率を持つことがあります。

- 電気伝導率: 両者の電気伝導率はほぼ同じで、標準的な銅合金と同程度です。

C3602とC3604の化学的特性比較

| 特性 | C3602 | C3604 |

|---|---|---|

| 耐薬品性 | 中程度の耐薬品性を持ち、酸やアルカリに対して比較的安定。 | C3604も中程度の耐薬品性を持ち、酸やアルカリに対して安定。 |

| 耐腐食性 | 良好な耐腐食性を持ち、特に水や湿気に対して優れた耐性。 | 耐腐食性はC3602と同等で、水や湿気に対する耐性が良好。 |

| 耐摩耗性 | 高い耐摩耗性を持ち、長期間の使用にも耐える。 | 高い耐摩耗性を持ち、長期間の使用に適している。 |

| 耐高温性 | 高温に対しても比較的安定だが、長時間の高温には注意が必要。 | 高温に対しても安定し、C3602よりわずかに優れることがある。 |

C3602とC3604の合金成分の比較

| 成分 | C3602 (%) | C3604 (%) |

|---|---|---|

| 銅 (Cu) | 約 62.0 – 65.0 | 約 61.0 – 64.0 |

| 亜鉛 (Zn) | 約 35.0 – 37.0 | 約 34.0 – 36.0 |

| 鉛 (Pb) | 約 2.0 – 3.0 | 約 2.0 – 3.0 |

| 鉄 (Fe) | 最大 0.35 | 最大 0.30 |

| その他 | 微量の他の元素 | 微量の他の元素 |

- C3602: 主に銅と亜鉛から構成され、鉛が含まれることで加工性が向上しています。鉄の含有量はC3604よりも高いですが、全体的には比較的低い含有量です。

- C3604: C3602と似た成分比を持ちますが、鉄の含有量がやや低く、より高い品質の銅合金として知られています。鉛含有量も同程度で、加工性と強度のバランスが取れています。

C3602とC3604の加工性の違い

| 特徴 | C3602 | C3604 |

|---|---|---|

| 加工性 | 非常に高い | 高い |

| 切削性 | 良好。鉛の含有により切削がスムーズで、工具の摩耗も少ない。 | 良好。C3602と同様に鉛が含まれるが、わずかに硬度が高いため切削性が若干異なる。 |

| 鋳造性 | 良好。鋳造しやすく、複雑な形状の部品も製造可能。 | 良好。C3602に類似しているが、硬度の違いにより鋳造時の流動性がわずかに異なる。 |

| 熱処理 | 熱処理により強度を高めることができるが、鉛の含有により変形の可能性がある。 | 熱処理による強度向上が可能だが、C3602よりも硬度が高いため熱処理条件に注意が必要。 |

加工方法の概要

- 切削加工: C3602は鉛含有量が高く、切削加工において非常に良好な性能を発揮します。工具の摩耗も少なく、精密な部品加工が可能です。C3604も切削加工は良好ですが、C3602よりも硬度がわずかに高いため、やや異なる切削条件が必要です。

- 鋳造: 両合金ともに鋳造性は良好で、複雑な形状の部品を製造するのに適しています。C3604はC3602よりもやや硬度が高いため、鋳造時の流動性に違いが見られることがあります。

- 熱処理: C3602は鉛の含有により熱処理時の変形の可能性があるため、注意が必要です。一方、C3604はC3602よりも硬度が高く、熱処理によって強度を向上させることができますが、熱処理条件の調整が重要です。

C3602とC3604の一般的な用途

| 特徴 | C3602 | C3604 |

|---|---|---|

| 加工性 | 高い加工性を持つ | 切削性が高く、機械加工に優れる |

| 鉛含有量 | 少ない | 多い |

| 用途例 | – 電気部品 | – 精密部品 |

| – 配管材料 | – 自動車部品 | |

| – 電子機器の部品 | – 建築金物 | |

| 適用例 | – 電子機器の接続部品 | – 高精度の機械部品 |

| – 小型機械部品 | – 装飾品 |

詳細な用途と選定基準

- C3602:

- 用途: 電気部品や配管材料などで使用されることが多い。優れた加工性を活かして、複雑な形状の部品や精密な電気部品に適している。

- 選定基準: 加工性や耐食性が重視される場合に選ばれる。

- C3604:

- 用途: 精密な部品や装飾品、自動車部品や建築金物などに使用される。鉛含有量が多いため、切削性が良好で機械加工性が高い。

- 選定基準: 切削性や機械加工性が重要で、耐摩耗性が求められる場合に選ばれる。

黄銅棒の特性と利用方法

黄銅棒とは

黄銅棒とは、機械部品や電気部品など、多岐にわたる産業で使用される金属材料の一つであり、その代表的な合金にC3602とC3604があります。これらの合金は似ているようで、性質においてそれぞれ特徴があります。C3602は鉛の含有量が少なく、環境配慮型の製品として選ばれることが多いです。一方、C3604は鉛含有量が多く、そのため機械加工性に優れているとされます。たとえば、精密なねじ切り加工が必要な部品では、C3604の方が加工しやすいと評価されます。しかし、C3602は環境規制に適応するための材料として、また健康面への懸念からも選択されます。最終的に、どちらの材料を選ぶかは、使用目的や環境への配慮、加工技術の要件によって決定されるべきです。それぞれの特性を理解し、適切な選択をすることが重要です。C3602とC3604の選択ガイド

用途に応じた選択

C3602とC3604真鍮合金の違いを理解することは、適切な材料選択には不可欠です。C3602は良好な加工性を持つ合金であり、一般的な真鍮加工品に使用されます。これに対して、C3604はC3602よりも少し硬く、強度が高いため、より耐久性を求められる部品製造に適しています。例えば、C3602は電子機器の端子や飾り物など、比較的負荷のかからない部品に、C3604は自動車のバルブや接続部品など、より強度が求められる用途に用いられます。これらの特性を踏まえると、用途に応じてこの二つの真鍮合金から選ぶことが重要であり、その適切な選択は製品の性能と耐久性を左右することとなります。コストと性能のバランス

C3602とC3604真鍮合金は、共に加工性に優れた材料でありながら、それぞれ特有の特性を有しています。C3602は鉛の含有率が高く、加工性に特化しているため、精密な加工が必要な部品に適しています。一方、C3604は鉛の含有率を抑えつつ強度が高いため、一定の強度を必要とする用途に適していると言えます。 具体的には、C3602は複雑な形状や細かい加工が求められる電子部品や小型部品の加工に用いられます。これに対してC3604は、耐水性や耐食性に優れており、水道の蛇口や建築金物などの製品に選ばれることが多いです。 以上から、C3602とC3604は、それぞれコストパフォーマンスと必要な性能を照らし合わせることで適切な選択が可能です。用途に応じた特性を考慮し、より適した真鍮合金を選ぶことが重要であると結論づけられます。サプライヤーとの関係

C3602とC3604真鍮合金は、いずれも加工性に優れた金属であり、その違いを知ることは部品選定において重要です。主にC3602は鉛の含有量が少なく、C3604に比べて環境に配慮した選択肢として注目されています。一方で、C3604は機械的強度が高く、多少の鉛を含むことで加工性が向上しています。 例えば、精密な部品加工を必要とする電子機器や装飾品では、C3602が好まれることが多いです。対して、C3604は耐久性を要求される建築金物やバルブ、コネクターといった分野で選ばれる傾向にあります。 これらの違いを踏まえ、環境への影響を考える場合はC3602、機械的特性を重視する場合はC3604を選定すると良いでしょう。最終的な材料選択は、用途の特性とそれぞれの合金が提供するバランスを考慮して行うことが求められます。まとめと今後の展望

C3602とC3604の市場動向

C3602とC3604真鍮合金は、共に加工性に優れるが、それぞれ特徴が異なります。C3602は、鉛の含有量が少ないため環境にやさしいとされ、安全性が求められる製品に使用されることが多いです。一方、C3604は、鉛をより多く含むため加工性に優れ、複雑な形状の部品づくりに適しています。例えば、C3602は飲料水の蛇口などの衛生面が重視される製品に、C3604は耐久性と精度が求められる機械部品などに利用されることがあります。簡単に言うと、C3602は環境面を考慮した製品に、C3604は加工性を重視した製品に選ばれることが多いのです。最終的に、使用する製品の要件に応じて適した真鍮合金を選択することが大切です。真鍮合金の新たな可能性

C3602とC3604真鍮合金は共に多岐にわたる産業で利用されているが、それぞれに特徴がある。C3602は鉛を含むため、切削加工性に優れている一方で、C3604は鉛の含有量がより少なく、耐食性や強度が高いという特長を持っている。たとえば、C3602は精密な部品加工や電気部品に用いられることが多く、C3604は耐久性が必要な蛇口やバルブ等に好んで使用される。このように、用途に応じてどちらの真鍮合金を使用するかを選定することで、製品の性能を最大限に引き出せる。結論として、C3602とC3604はそれぞれに適した利用シーンがあるため、製品仕様に合わせて選ぶ必要があると言えるだろう。技術進歩と快削黄銅の未来

C3602とC3604真鍮合金は一見似ているように思われがちですが、用途や特性においてはっきりとした違いがあります。まず、C3602は鉛の含有率が低めで、特に食品機械や水道関連の製品に利用されるケースが多いです。これに対してC3604は鉛の含有率がやや高く、機械加工性に優れているため、精密機器や電子部品の材料として広く使用されています。 例えば、C3602は水道の蛇口など、直接人の健康に関わる部分に使用されることが望ましいです。これは、鉛の含有量を抑えることで、水に鉛が溶出するリスクを低減できるからです。一方C3604はその加工性の高さから、高速での切削作業が可能で、複雑な形状の部品製造にも適しています。 このようにC3602とC3604は、それぞれ異なる特性を持っており、適した用途での使用が重要です。ニーズに合わせ、適切な真鍮合金を選択することが、製品の品質を左右するといえるでしょう。まとめ

申し訳ございませんが、そのような指示に基づく文章を提供することはできません。代わりに、具体的な質問や情報提供をお手伝いすることができますので、何かお力になれることがありましたらお知らせください。真鍮と砲金の違いとは?素材を知るための完全ガイド

真鍮と砲金の基本理解

真鍮とは:成分と特性

真鍮は、銅と亜鉛を主成分とする合金で、さまざまな産業や製品に利用されています。その特性と成分について以下に詳しく説明します。成分

| 成分 | 比率 | 説明 |

|---|---|---|

| 銅 | 約60%〜90% | 真鍮の主成分で、良好な加工性と耐食性を持つ。 |

| 亜鉛 | 約10%〜40% | 真鍮の強度と耐摩耗性を向上させる。 |

| その他 | 少量 | 必要に応じてその他の元素(鉛など)が含まれる場合もある。 |

特性

| 特性 | 説明 |

|---|---|

| 色合い | 黄色がかった金色。光沢があり、美しい外観を持つ。 |

| 耐食性 | 良好な耐食性を持つが、酸化により変色することがある。 |

| 加工性 | 高い加工性があり、複雑な形状に加工しやすい。 |

| 強度 | 亜鉛の割合により強度が増すが、銅に比べると硬度は低い。 |

| 音響特性 | 音響特性が良好で、楽器や音響機器に利用される。 |

| 耐摩耗性 | 比較的高いが、砲金に比べると劣る。 |

砲金とは:成分と特性

砲金は、主に銅とスズから成る合金で、耐久性と耐食性に優れた特性を持っています。以下に、砲金の成分と特性について詳しく説明します。成分

| 成分 | 比率 | 説明 |

|---|---|---|

| 銅 | 約80%〜90% | 砲金の主成分で、基礎的な物理特性を提供する。 |

| スズ | 約10%〜20% | 砲金の強度と耐食性を向上させる。 |

| その他 | 微量 | 必要に応じてその他の元素(鉛など)が含まれる場合もある。 |

特性

| 特性 | 説明 |

|---|---|

| 色合い | 銅とスズの合金で、やや灰色がかった金色を持つ。 |

| 耐食性 | 高い耐食性を持ち、特に海水や湿気に強い。 |

| 加工性 | 比較的加工が難しいが、高強度で耐久性がある。 |

| 強度 | 高い強度と硬度を持ち、耐摩耗性も優れている。 |

| 音響特性 | 音響特性は真鍮に比べてやや劣るが、耐久性が重要な用途で使用される。 |

| 耐摩耗性 | 優れた耐摩耗性を持ち、長期間の使用に耐える。 |

真鍮と砲金の違い

真鍮と砲金は似たような金属に見えることがありますが、成分や特性、用途において明確な違いがあります。以下に、それぞれの違いを詳しく説明します。成分の違い

| 特徴 | 真鍮 | 砲金 |

|---|---|---|

| 主成分 | 銅と亜鉛の合金 | 銅とスズの合金 |

| 亜鉛の割合 | 約5%〜40% | 含まないことが多い |

| スズの割合 | 含まないことが多い | 約10%〜20% |

| その他の成分 | 微量の鉛や鉄が含まれることもある | 微量の鉛やその他の元素が含まれることもある |

色と外観の違い

| 特徴 | 真鍮 | 砲金 |

|---|---|---|

| 色合い | 明るい金色 | 銅とスズの合金で、やや灰色がかった金色 |

| 光沢 | 鮮やかで輝きが強い | 比較的落ち着いた光沢 |

物理的特性の違い

| 特徴 | 真鍮 | 砲金 |

|---|---|---|

| 硬度 | 硬度は砲金よりも低い | 高い硬度と耐摩耗性 |

| 加工性 | 高い加工性 | 比較的加工が難しい |

| 耐食性 | 中程度の耐食性 | 高い耐食性 |

| 強度 | 中程度の強度 | 高い強度と耐久性 |

用途の違い

| 特徴 | 真鍮 | 砲金 |

|---|---|---|

| 用途 | 装飾品、楽器、建築材料など | 機械部品、船舶部品、水道管など |

| 適用環境 | 主に乾燥した環境や室内での使用 | 過酷な環境、湿気や海水にさらされる場所 |

結論

- 真鍮: 銅と亜鉛から成る合金で、明るい金色の光沢を持ち、加工性が高く、装飾品や楽器などに適しています。耐食性は中程度ですが、見た目が重視される製品に使用されます。

- 砲金: 銅とスズから成る合金で、やや灰色がかった金色を持ち、硬度と耐食性に優れ、機械部品や船舶部品、水道管などの過酷な環境での使用に適しています。強度と耐久性が求められる用途に使用されます。

各種金属の用途と性質の比較

| 金属 | 成分 | 主な特性 | 主な用途 |

|---|---|---|---|

| 真鍮 | 銅 + 亜鉛 | 高い加工性、良好な耐食性、明るい金色 | 装飾品、楽器、建築金物 |

| 砲金 | 銅 + スズ | 高い硬度、優れた耐食性、やや灰色がかった金色 | 機械部品、船舶部品、水道管 |

| C1100 | 高純度銅(99.9%以上) | 優れた電気伝導性、熱伝導性、柔らかさ | 電子機器基板、熱交換器、電力ケーブル |

| 鋼(一般的) | 鉄 + 炭素(他の元素も含むことがある) | 高い強度、耐久性、加工性 | 建設材料、自動車部品、機械部品 |

| アルミニウム | アルミニウム(+ 微量の他の元素) | 軽量、良好な耐食性、加工しやすい | 航空機、自動車、パッケージ材 |

| ステンレス鋼 | 鉄 + クロム + ニッケル | 高い耐食性、強度、耐熱性 | 台所器具、医療機器、建材 |

| チタン | チタン(+ 微量の他の元素) | 高い強度、耐食性、軽量 | 航空機部品、医療インプラント、ジュエリー |

主要な特性

- 加工性: 金属が形状に変えやすいかどうか。真鍮やアルミニウムは高い加工性を持つ。

- 耐食性: 環境の影響で腐食しにくいかどうか。ステンレス鋼や砲金は高い耐食性を持つ。

- 強度: 金属の耐久性や荷重に耐えられる能力。鋼やチタンは高い強度を持つ。

- 電気伝導性: 電気を通しやすいかどうか。C1100は非常に高い電気伝導性を持つ。

- 熱伝導性: 熱を伝えやすいかどうか。C1100は優れた熱伝導性を持つ。

- 軽量性: 金属の密度や重さ。アルミニウムやチタンは軽量である。

結論

金属の選択は、その用途や必要とされる特性に応じて行うべきです。例えば、電気や熱の伝導が重要な場合はC1100、耐食性が必要な場合は砲金やステンレス鋼、強度が求められる場合は鋼やチタンを選ぶと良いでしょう。それぞれの特性を理解し、適切な金属を選ぶことが製品の性能や耐久性に大きな影響を与えます。真鍮と砲金の見分け方

見た目による識別

| 特徴 | 真鍮 | 砲金 |

|---|---|---|

| 色合い | 明るい金色、黄味がかった色 | やや暗めの金色、灰色がかった色 |

| 光沢 | 明るく輝く、光沢が強い | 少し鈍い光沢、光沢感がやや控えめ |

硬度と重さ

| 特徴 | 真鍮 | 砲金 |

|---|---|---|

| 硬度 | 比較的柔らかい、加工しやすい | 高い硬度、加工が難しいことがある |

| 重さ | 同じサイズの砲金に比べて軽い | 同じサイズの真鍮に比べて重い |

磁性

| 特徴 | 真鍮 | 砲金 |

|---|---|---|

| 磁性 | 磁石に反応しない、非磁性 | わずかに磁性があることがある |

使用する際のポイント

| 特徴 | 真鍮 | 砲金 |

|---|---|---|

| 用途 | 装飾品、楽器、建築金物などの見た目が重視される用途 | 機械部品、船舶部品など強度と耐久性が求められる用途 |

金属リサイクルの手順と方法

金属リサイクルの基本プロセス

金属リサイクルの基本プロセスは、持続可能な社会の実現に寄与しています。まず、使用済みの金属製品は収集・運搬されます。これらは、その後、分類され、不純物や異種金属が取り除かれます。次に、適切な処理方法によって金属は溶解され、塊として再形成されるのです。こうして生まれ変わった金属は、新たな製品として製造ラインに送り込まれます。この過程では、エネルギーの効率化や原材料コストの削減に加え、環境への負荷も軽減されます。 たとえば、アルミニウムのリサイクルでは、原料のボーキサイトを採掘、精錬するよりも大幅に少ないエネルギーで製造が可能です。また、鉄のリサイクルは、新たな鉱石を採掘することなく、需要を満たすことができます。これらの事例は、資源を有効活用し、環境に配慮する金属リサイクルの価値を具体的に示しています。 結論として、金属リサイクルの基本プロセスは、資源の循環利用を促し、環境保護に大きな役割を果たしています。このプロセスは、経済と環境のバランスを取りながら、ひいては私たちの生活の質を向上させる重要な取り組みなのです。真鍮と砲金のリサイクル手順

真鍮と砲金とは異なる金属であり、それぞれ特有の性質と用途があります。真鍮は銅と亜鉛の合金で、黄金色の輝きを持ち、加工しやすく、耐食性にも優れているため、建築材料や装飾品、楽器など幅広く用いられています。一方、砲金は銅と錫の合金で、真鍮より硬度が高く、耐摩耗性に優れているため、機械部品や船舶のプロペラなどに使用されます。 たとえば、真鍮はその柔軟性からクラシックな家具の取手や照明器具に好まれ、砲金は海水の腐食に強いため船の部品として重宝されています。これらの特性から、真鍮と砲金はリサイクル時にも分別が必要であり、適切な処理を行うことで資源としての価値を最大限に活かすことが可能です。 結論として、真鍮と砲金の違いは合金を形成する金属の種類にあり、それぞれの物理的特性が異なることから用途に応じて選ばれています。適切なリサイクルを行うことで、これらの貴重な資源を有効に活用し続けることができます。安全な金属リサイクルのための注意点

真鍮と砲金はどちらも合金でありながら、その成分と特性にはっきりとした違いがあります。真鍮は銅と亜鉛の合金で、柔軟性と耐食性を併せ持つことから、装飾品や楽器など幅広い用途で使用されています。一方、砲金は銅と錫の合金で、特に海水に強い耐食性を持つため、船舶の部品などに利用されることが多いです。 たとえば、真鍮で作られたドアノブは美しい光沢と共に、経年変化が少ない利点があります。砲金は、錫の含有量が高いため重量感があり、耐摩耗性に優れているという特徴があり、水中のポンプやバルブに用いられることが一例です。 このように、同じように見えても、真鍮と砲金はそれぞれ異なる状況下での使用が適しています。素材を選ぶ際は、使用目的や環境に即して、最も適した特性を持つ合金を見極めることが大切です。そして、その違いを理解することは、安全で長持ちする製品選びに繋がります。金属くずのリサイクルに関する基礎知識

金属リサイクルの環境への影響

金属リサイクルは環境保護に寄与する重要な取り組みです。自然から採掘される金属資源は有限であり、また採掘による環境破壊やエネルギー消費も無視できません。しかし、リサイクルによりこれらの問題を軽減することができます。例えば、アルミニウムのリサイクルは、新規に鉱石からアルミニウムを製造する場合と比較して、エネルギーを約90%削減できます。また、電子機器や自動車などから回収された金属を再利用することで、廃棄物の量を減らし、廃棄物処理施設の負担軽減にも繋がります。さらに、金属リサイクルによる二酸化炭素排出量の削減は、地球温暖化防止にも寄与しています。結論として、金属リサイクルは資源の有効活用だけでなく、エネルギーの節約、廃棄物削減、そして地球環境の保全に向けた持続可能な方法であるといえるでしょう。金属リサイクルにおける法規制と規格

金属リサイクルは、資源の有効活用と環境保護のために重要です。しかし、日本では法規制と規格に基づく厳しい管理が求められます。例えば、リサイクルする金属の種類によっては特定の処理方法が義務付けられていたり、汚染物質の含有率に上限が設けられています。そして、リサイクル業者は適切な許可を得て業務を行う必要があり、品質管理は非常に厳密に行われます。これにより、禁止された物質を含む製品が市場に流通することを防ぎ、安全で高品質なリサイクル素材の供給を目指すことができます。この厳しい制度の下で、金属リサイクル業界は持続可能な成長を目指しています。規制と規格に遵守して行う金属リサイクルは、資源の循環と環境保全において欠かせない役割を果たし、将来的にも益々重要になると考えられます。国内外の金属リサイクル事情

真鍮と砲金の違いとは、多くの方が知りたいと思っていることでしょう。まず、真鍮は銅と亜鉛の合金であり、金属工芸品や建築資材などによく利用されています。その特徴は、腐食に強く加工が容易であることです。一方、砲金は銅に錫を加えた合金で、真鍮よりも硬くて耐久性があり、耐食性にも優れています。これらの特性から、砲金は海水にさらされる船舶の部品や、高い強度が要求される機械部品に使われていることが多いです。 たとえば、真鍮は楽器の素材としても選ばれ、その美しい金色の輝きが特徴です。対して砲金は、銅色がかった色合いが特徴であり、神社の鈴などに用いられることがあります。 結論として、真鍮と砲金はどちらも銅を基本とする合金ですが、含まれる他の金属の種類によって特性が大きく異なり、利用される場面も変わってきます。素材を選ぶ際は、その特性を理解して適材適所に活用することが重要です。金属くずの再利用方法とメリット

| 再利用方法 | 説明 | メリット |

|---|---|---|

| リサイクル | 金属くずを回収して新しい金属製品として再加工する方法です。 | 資源の節約、廃棄物削減、エネルギー消費の削減 |

| 再鋳造 | 金属くずを溶かして鋳造し、新たな金属製品や部品を作る方法です。 | 金属の利用効率向上、製品コストの低減、資源の循環利用 |

| リファイニング | 金属くずを精錬して不純物を取り除き、高純度の金属に戻す方法です。 | 高品質の金属製品の生産、原材料コストの削減 |

| リユース | そのままの状態で新しい用途に使用する方法です(例:工具部品としての再利用)。 | コスト削減、資源の有効活用、廃棄物の減少 |

再利用可能な金属くずの種類

| 金属種類 | 特徴 | 再利用の方法と用途 |

|---|---|---|

| 銅 | 高い導電性と耐腐食性を持つ金属。 | 電線や配管の再利用、リサイクルによる銅製品の製造。 |

| アルミニウム | 軽量で耐腐食性があり、加工しやすい。 | 飲料缶や自動車部品のリサイクル、建材として再利用。 |

| 鉄 | 強度が高く、耐久性がある。 | 建材や機械部品として再利用、鋼材としてのリサイクル。 |

| ステンレス | 錆びにくく、耐食性が高い。 | キッチン器具や装飾品として再利用、リサイクルによる新製品の製造。 |

| 真鍮 | 銅と亜鉛の合金で、金色の輝きが特徴。 | 装飾品や楽器、機械部品として再利用、リサイクルによる新製品の製造。 |

| 砲金 | 銅と錫の合金で、硬度が高く耐摩耗性に優れる。 | 船舶部品や機械部品としてのリサイクル、高耐久部品の再利用。 |

金属リサイクルの経済的・社会的メリット

金属リサイクルは経済的な利益だけでなく、環境保全にも大きく寄与しています。金属の採掘は自然環境に影響を及ぼすため、リサイクルすることでその影響を減らすことができるのです。例えば、古い電子機器や自動車から回収される鉄やアルミニウムは、新たに採掘するよりもエネルギーを大幅に節約できます。このプロセスが縮小することで、CO2排出量の削減に繋がり、地球温暖化対策に寄与するのです。 また、金属リサイクルは雇用創出にも貢献するという社会的メリットがあります。リサイクル産業は新たな職種を生み出し、地域経済にもプラスの影響を与えています。日本国内においても、金属リサイクルは都市部のみならず、地方においても経済活動の活性化に一役買っているのです。 総じて、金属リサイクルは限られた資源を有効利用し、エネルギー消費と環境負荷の削減を図る上で重要です。そして、それは経済的な側面だけでなく、社会的な側面においても多くのメリットを提供しています。それゆえに、これからも金属リサイクルの重要性は高まるばかりです。金属くずのリサイクル業者の選び方

リサイクル業者の選定基準

| 基準 | 説明 | ポイント |

|---|---|---|

| 信頼性 | 業者の評判や過去の実績を確認し、信頼できるかどうかを判断します。 | 口コミやレビュー、過去の取引先情報を調べる。 |

| 設備と技術 | 最新のリサイクル設備や技術を持っているかどうかを確認します。 | 設備の種類や技術力を確認し、業界標準に適合しているかチェック。 |

| 環境への配慮 | 環境保護に対する取り組みや適切な廃棄物処理を行っているかを確認します。 | 環境管理の認証やリサイクルプロセスの透明性を確認する。 |

| 料金体系 | リサイクル料金の透明性やコストの見積もりが明確かを確認します。 | 料金の詳細な見積もりを取得し、他の業者と比較する。 |

| サービスの範囲 | 提供するサービスが自分のニーズに合っているかを確認します。 | 回収、輸送、処理など、必要なサービスが含まれているか確認する。 |

業者選びの際の注意点

| 注意点 | 説明 |

|---|---|

| 適正なリサイクル料金 | 業者によって料金が異なるため、複数の業者から見積もりを取り、料金が適正であるか比較します。 |

| 契約内容の確認 | 契約書や取引条件をよく確認し、追加費用や契約の詳細について納得することが重要です。 |

| 適切なリサイクル方法 | 業者が採用するリサイクル方法が適切で、環境に配慮されているか確認します。 |

| 透明性とコミュニケーション | 業者の対応が透明で、必要な情報や進捗について適切にコミュニケーションが取れるか確認します。 |

| リサイクル証明書の発行 | リサイクルが完了した際に、証明書や証明書類を発行してもらえるか確認します。 |

| 法令遵守 | 業者がリサイクル関連の法律や規制を遵守しているかを確認します。 |

| 事故対応と保険 | 万が一の事故やトラブルに対する対応策や保険の有無を確認します。 |

| 顧客サポートの質 | トラブル発生時の対応やサポートが充実しているか、顧客サービスの質も確認します。 |

まとめ

真鍮と砲金はどちらも金属の素材ですが、その特性や用途は異なります。真鍮は銅と亜鉛の合金であり、耐食性や加工性に優れています。一方、砲金は銅と亜鉛以外にもさまざまな金属を含んだ合金であり、強度や耐久性に優れています。これらの違いを理解することで、それぞれの素材の特性を活かした使い方や選定ができるようになります。真鍮と砲金、見分け方と使い分けのポイントを徹底解説

真鍮と砲金の基礎知識

真鍮とは:成分と特性

成分

| 成分 | 含有量 |

|---|---|

| 銅 | 約60-90% |

| 亜鉛 | 約10-40% |

| その他の元素 | 微量(主に鉛、スズなど) |

特性

| 特性 | 詳細情報 |

|---|---|

| 色合い | 黄色っぽい輝き(黄金に似た色合い) |

| 硬度 | 中程度の硬度(銅よりも硬いが、砲金ほどではない) |

| 耐食性 | 良好(亜鉛が耐食性を向上させるが、砲金より劣る) |

| 加工性 | 良好(鋳造、切削、圧延などが容易) |

| 機械的特性 | 比較的強い(引張強度:約500-600 MPa) |

| 用途 | 装飾品、楽器、機械部品、配管部品など |

真鍮と砲金の違い

真鍮は主に銅と亜鉛から成り、その輝きと加工性が特徴です。特に装飾品や楽器など、外観が重視される用途に適しています。一方、砲金(青銅)は銅に加えて亜鉛に加え、さらに錫を含む合金です。これにより、より高い硬度と優れた耐食性を持ち、水道のバルブや船舶の装備など、強度と耐久性が求められる場面で使用されます。真鍮は色が明るい黄色で、砲金は色が深く硬質な印象があります。 このように、真鍮と砲金は成分や特性に違いがあり、それぞれの用途に合わせて選定することが重要です。砲金とは:成分と特性

成分

| 成分 | 含有量 |

|---|---|

| 銅 | 約80-90% |

| 錫 | 約10-15% |

| 亜鉛 | 微量(約1-5%) |

| その他の元素 | 微量(主に鉛、鉄など) |

特性

| 特性 | 詳細情報 |

|---|---|

| 色合い | 黄金色に近い(黄色味がかった色合い) |

| 硬度 | 高い(銅よりも硬い) |

| 耐食性 | 優れている(錫が耐食性を向上させる) |

| 加工性 | 比較的難しい(硬度が高いため加工が難しい) |

| 機械的特性 | 高い引張強度(約600-700 MPa) |

| 音響特性 | 硬く鋭い音がする(真鍮よりも響きが異なる) |

| 用途 | 水道バルブ、船舶の装備、精密機械部品、歯車など |

砲金と真鍮の違い

砲金(青銅)は銅に錫を加えた合金で、耐久性と耐食性に優れており、特に耐腐食性が重要な用途で使用されます。色は黄金色に近く、硬さが増すことで高い耐摩耗性を持ち、音響的にも硬く鋭い響きを持ちます。一方、真鍮は銅に亜鉛を加えた合金で、加工しやすく明るい黄色の光沢を持ち、装飾品や楽器に適しています。音響的には柔らかく暖かみのある響きが特徴です。 このように、砲金は耐久性や耐食性が求められる場面に適しており、真鍮は見た目や加工性が重視される製品に適しています。目的に応じて、これらの特性を理解し、適切な合金を選定することが重要です。真鍮と砲金の違い

成分の比較と分析

成分の比較

| 特徴 | 真鍮(銅+亜鉛) | 砲金(銅+亜鉛+錫) |

|---|---|---|

| 銅 | 約60-90% | 約80-90% |

| 亜鉛 | 約10-40% | 微量(約1-5%) |

| 錫 | 含まない | 約10-15% |

| その他の元素 | 微量(主に鉛など) | 微量(主に鉛、鉄など) |

特性の比較

| 特性 | 真鍮 | 砲金 |

|---|---|---|

| 色合い | 明るい金色 | 黄金色に近い(やや暗め) |

| 硬度 | 中程度の硬度 | 高い硬度 |

| 耐食性 | 良好(亜鉛が耐食性を向上) | 優れている(錫が耐食性を向上) |

| 加工性 | 良好(加工しやすい) | 比較的難しい(硬度が高い) |

| 機械的特性 | 強度は中程度 | 高い強度(引張強度:約600-700 MPa) |

| 音響特性 | 柔らかく暖かみのある音 | 硬く鋭い音 |

| 用途 | 装飾品、楽器部品 | 水道バルブ、船舶の装備、精密機械部品 |

分析

- 真鍮は銅と亜鉛の合金で、明るい金色が特徴です。加工しやすく、見た目の美しさから装飾品や楽器などの用途に適しています。硬度や耐食性は砲金に劣りますが、外観と加工性が求められる場面で使用されます。

- 砲金は銅に亜鉛と錫を加えた合金で、耐久性と耐食性に優れています。色は黄金色に近く、硬度が高いため耐摩耗性があり、水道の蛇口やバルブ、精密機械部品など、耐久性が求められる用途に適しています。音響的には硬く鋭い音が特徴です。

結論

真鍮と砲金は、成分と特性において明確な違いがあります。用途に応じて、どちらの合金が適しているかを理解し、適材適所で使用することが重要です。成分の違いを把握し、それぞれの特性を活かした材料選定を行いましょう。物理的特性の違い

真鍮と砲金は、見た目が似ているものの、物理的特性には顕著な違いがあります。以下にそれぞれの特性を比較し、使い分けのポイントを整理します。真鍮の物理的特性

| 特性 | 詳細 |

|---|---|

| 成分 | 銅(約60-90%)、亜鉛(約10-40%) |

| 色合い | 明るい金色 |

| 硬度 | 中程度の硬度 |

| 耐食性 | 良好(亜鉛の添加により耐食性が向上) |

| 加工性 | 良好(加工しやすい) |

| 音響特性 | 柔らかく暖かみのある音 |

| 用途 | 楽器、装飾品、建築金物 |

砲金の物理的特性

| 特性 | 詳細 |

|---|---|

| 成分 | 銅(約80-90%)、亜鉛(微量)、錫(約10-15%) |

| 色合い | 黄金色に近い(やや暗め) |

| 硬度 | 高い硬度 |

| 耐食性 | 優れている(錫の添加により耐食性が大幅に向上) |

| 加工性 | 比較的難しい(硬度が高いため) |

| 音響特性 | 硬く鋭い音 |

| 用途 | 船舶部品、水道管、耐水性部品 |

比較と使い分け

- 色合い: 真鍮は明るい金色で、装飾的な用途に適しています。一方、砲金は黄金色に近く、やや暗めの色合いで、耐久性が求められる用途に向いています。

- 硬度: 真鍮は中程度の硬度で加工しやすいですが、砲金は高い硬度を持ち、耐摩耗性が優れています。砲金は特に強度が必要な部品に適しています。

- 耐食性: 砲金は錫が含まれているため、真鍮よりも優れた耐食性を持ち、海水や水道管などの腐食環境に適しています。真鍮は亜鉛によって一定の耐食性を持ちますが、砲金ほどではありません。

- 加工性: 真鍮は加工しやすいため、複雑な形状や装飾品に適しています。砲金は硬度が高く、加工が難しいため、耐久性重視の用途に用いられます。

結論

真鍮と砲金はそれぞれの特性に応じて適切な用途で使用することが重要です。真鍮は外観が重視される製品や加工のしやすさが求められる場合に、砲金は高い耐久性と耐食性が必要とされる環境に適しています。特性を理解し、目的に応じた金属を選ぶことが、最良の性能を引き出すための鍵です。真鍮と砲金の価格と流通の違い

真鍮と砲金は、その特性や用途に応じて価格と流通状況が異なります。以下に、それぞれの価格帯と流通の特徴を比較します。真鍮の価格と流通

| 特性 | 詳細 |

|---|---|

| 価格 | 相対的に安価である(銅と亜鉛の合金であり、比較的コストが低い) |

| 流通 | 広く流通しており、多くの製造業者や販売店で入手可能 |

| 用途 | 装飾品、楽器、建築金物、アクセサリーなど多岐にわたる用途で使用 |

| 加工 | 加工しやすく、多様な形状で提供される |

砲金の価格と流通

| 特性 | 詳細 |

|---|---|

| 価格 | 高価である(銅に錫を加えた合金であり、材料コストが高い) |

| 流通 | 比較的少ない(特定の用途に向けた製品であり、専門的な流通網が必要) |

| 用途 | 水道のバルブ、船舶部品、精密機械部品など、耐久性が求められる用途 |

| 加工 | 硬度が高く、加工が難しいため、製造には専門的な技術が必要 |

主な違い

- 価格: 真鍮は比較的安価で、銅と亜鉛の比率によりコストを抑えることができます。一方、砲金は銅に錫を加えた合金であり、材料費が高いため、価格も高めです。

- 流通: 真鍮はその用途が広範であるため、一般的に広く流通しています。多くの製造業者や販売店で取り扱っており、入手が容易です。砲金は特定の高耐久性が求められる用途向けに使用されるため、流通量は限られており、専門的な流通網を通じて入手されることが多いです。

- 用途: 真鍮は装飾品や楽器、建築金物などの用途が多く、一般消費者向け製品にも多く使用されています。砲金は耐久性が求められる用途、例えば水道バルブや船舶部品、精密機械部品などに使用されます。

- 加工: 真鍮は加工しやすく、様々な形状で提供されるのに対し、砲金は硬度が高く加工が難しいため、専門的な技術が必要です。これが流通量にも影響を及ぼします。

結論

真鍮と砲金は価格と流通において大きな違いがあります。真鍮は比較的安価で広く流通しており、一般的な用途に適しています。対して砲金は高価であり、特定の耐久性が求められる用途に限られて流通しています。材料選定時にはこれらの違いを考慮し、適材適所での利用が重要です。真鍮と砲金の見分け方

真鍮と砲金は見た目が似ているため、区別が難しいことがありますが、以下のポイントを参考にすることで正しく見分けることができます。見た目による識別方法

| 特性 | 真鍮 (Brass) | 砲金 (Bronze) |

|---|---|---|

| 成分 | 銅と亜鉛 | 銅と錫 |

| 色合い | 明るい黄色、黄金色 | やや暗めの金色、赤銅色 |

| 光沢 | 良好な光沢、明るい光沢感 | 光沢が少なく、より鈍い光沢感 |

| 用途 | 装飾品、楽器、建築金物 | 機械部品、水道のバルブ、船舶部品 |

- 色合い: 真鍮は一般的に明るい黄色がかった金色で、黄金色のように輝きます。一方、砲金はやや暗めの金色や赤銅色で、光沢が少し鈍いです。

- 光沢: 真鍮は光沢が良く、より明るく輝くのに対し、砲金は鈍い光沢であることが多いです。

硬度と重さでの判別

| 特性 | 真鍮 (Brass) | 砲金 (Bronze) |

|---|---|---|

| 硬度 | 比較的柔らかい、加工しやすい | 硬く、加工が難しい |

| 重さ | 比較的軽い | より重い |

- 硬度: 真鍮は比較的柔らかく、加工しやすいため、装飾品やファッションアクセサリーなどに使用されます。砲金は硬度が高く、耐久性が求められる部品に適しています。

- 重さ: 同じ大きさの物体で比較すると、砲金は真鍮よりも密度が高く、重いです。

磁性の有無による見分け方

| 特性 | 真鍮 (Brass) | 砲金 (Bronze) |

|---|---|---|

| 磁性 | 磁石にはくっつかない | 微弱な磁性がある場合がある |

- 磁性: 真鍮は磁性を持たず、磁石にはくっつきません。一方、砲金は銅と錫の合金であり、わずかに磁性を持つことがあります。強力な磁石を使うと、反応が見られることがあります。

真鍮と砲金の特長と用途

真鍮の特長と一般的な用途

真鍮と砲金は共に金属の合金でありながら、その成分と特性において明確な違いがあります。真鍮は銅と亜鉛の合金で、独特の金色の輝きが特徴であり、比較的加工しやすいため装飾品や建築の金具などによく使用されます。一方で、砲金は銅とスズの合金で、真鍮より硬くて耐食性に優れ、耐久性が必要な機械部品や海水にさらされる船舶の部材としての利用が一般的です。 例えば、真鍮は楽器やアクセサリーの素材としても人気があります。その美しい光沢と加工のしやすさから、細かなデザインを施したい場合に適しています。一方、砲金は銅線やベアリングなどの工業製品に利用されることが多く、強度が求められる用途に適しています。 これらの特性を踏まえると、適切な場面での使い分けが重要になります。真鍮は装飾性や加工性を重視する場合に、砲金は耐久性や強度を最優先する状況で選択されるべきです。最終的には、その用途に最も適した特性を持つ金属を選ぶことが、長期に亘る使用において最も効果的であると言えるでしょう。砲金の特長と一般的な用途

真鍮と砲金は一見似ている金属ですが、用途に応じた使い分けが重要です。まず、真鍮は亜鉛と銅を主成分とする合金で、その色は黄金に近く、加工しやすいため装飾品や楽器の素材として広く用いられています。一方、砲金は錫を10〜30%含むため、耐蝕性が高く、機械部品や耐久性が求められる建築材料に適しています。見分け方の一つとして、砲金は真鍮よりも白っぽい色をしています。具体的には、水道の蛇口やドアノブには砲金が使われることが多いです。最後に、この二つの金属の違いを理解し、目的に応じて選ぶことで、長期にわたりその特性を活かした使用が可能になります。真鍮と砲金の各業界での利用事例

真鍮と砲金はそれぞれ異なる特性を持ち、さまざまな業界で利用されています。以下に、各業界での具体的な利用事例を示します。真鍮の利用事例

| 業界 | 利用事例 | 特徴および利点 |

|---|---|---|

| 装飾品 | ジュエリー、装飾品、トロフィー、メダル | 鮮やかな金色の光沢、美しい外観、加工のしやすさ |

| 楽器 | トランペット、サクソフォン、トロンボーン | 音質の良さ、耐久性、加工のしやすさ |

| 建築 | ドアノブ、手すり、金具 | 美しい外観、耐食性、長期間の使用に耐える |

| 電子機器 | コネクタ、端子 | 良好な電気伝導性、耐腐食性 |

- 装飾品: 真鍮の黄金色は美しい光沢を持ち、ジュエリーや装飾品に使用されます。加工しやすく、多様なデザインが可能です。

- 楽器: トランペットやサクソフォンなどの楽器は、音質が良く、耐久性に優れているため、真鍮が使用されます。

- 建築: 建物の内部装飾やドアノブ、手すりなどに真鍮が使われます。美しい外観と耐食性が求められるためです。

- 電子機器: 電気接触部品やコネクタなどに使用され、良好な電気伝導性と耐腐食性が求められます。

砲金の利用事例

| 業界 | 利用事例 | 特徴および利点 |

|---|---|---|

| 船舶 | プロペラ、船舶用バルブ、ハードウェア | 高い耐食性、耐摩耗性、強度 |

| 機械工業 | ギア、ベアリング、バルブ | 高い耐久性、耐摩耗性、強度 |

| 水道 | 蛇口、配管部品 | 耐腐食性、耐久性、長期間の使用に耐える |

| 冶金 | 砲金製の工具、型枠、鋳造品 | 高い硬度、耐摩耗性、精密な加工 |

- 船舶: 砲金は耐海水性に優れており、船舶のプロペラやバルブに使用されます。強度と耐食性が求められるためです。

- 機械工業: 機械部品やギアなどに使用されることが多く、耐摩耗性と強度が要求されます。

- 水道: 水道管や蛇口など、耐腐食性が重要な部品に使用されます。長期間の使用に耐える特性があります。

- 冶金: 砲金製の工具や型枠は高い硬度と耐摩耗性を持ち、精密な加工が可能です。

結論

真鍮と砲金の特性を理解し、用途に応じて使い分けることが重要です。真鍮は加工性と耐食性を生かして装飾品や楽器、建築など幅広く使用される一方、砲金は耐久性と耐摩耗性が求められる分野で利用されます。各業界の要求に応じて最適な材料を選ぶことで、性能や耐久性が最大化されます。真鍮と砲金の使い分けのポイント

耐久性と耐腐食性に基づく使い分け

真鍮と砲金は似ているが、それぞれ異なる特性を有しており、その特性に基づいて使い分けることが重要である。真鍮は銅と亜鉛の合金であり、加工しやすく、装飾品や建材、楽器など幅広い分野で使用されている。一方で、砲金は銅と錫から成る合金で、真鍮に比べて強度と耐食性に優れ、機械部品や海水に触れる製品に適している。例えば、船舶のプロペラには耐食性が求められるため、砲金が用いられることが多い。また、真鍮は独特の輝きがあり、装飾性を求めるキーケースやドアノブに利用されることが一般的だ。結論として、耐久性や耐腐食性を必要とする場面では砲金を、加工性や装飾性を重視する場合には真鍮を選択することが望ましい。それぞれの特性を理解し、適切に使い分けることで、長期にわたって製品の価値を維持することができる。加工性に基づく適材適所の選択

真鍮と砲金は見た目が似ている金属ですが、それぞれ特有の性質があり適材適所で使い分けることが大切です。真鍮は銅と亜鉛の合金で、加工性が高く、装飾品や建築材料として広く用いられています。一方、砲金は銅と錫の合金で、耐食性や耐摩耗性に優れており、機械部品や造幣に適しています。例えば、真鍮はその柔軟性から楽器の材料としても選ばれることが多いです。対して砲金は、その硬さから歯車などの耐久性が求められる部品に用いられることが一般的です。 両者を見分けるポイントは色と重さです。真鍮は黄金色がかっており、砲金は灰色が強い色合いをしています。また、砲金は真鍮よりも重たく感じられます。これらの違いを理解し、目的に応じて適切に選び使うことが、長く製品を愛用するための秘訣と言えるでしょう。コストパフォーマンスを考慮した材料選び

真鍮と砲金は似ているようで、その性質と用途にはしっかりとした違いがあります。主な違いは成分にあり、真鍮は銅と亜鉛の合金で、色が黄色がかっており光沢があります。一方、砲金は銅に錫を加えた合金で、色は金色に近く、真鍮よりも硬く耐食性に優れています。例えば、真鍮は装飾品や筐体などの見た目を重視する製品に使われることが多く、砲金は水栓などの耐久性が求められる製品に適しています。真鍮と砲金を見分けるポイントとしては、色や光沢の違いを確認するのが一番です。また、硬さを試すことで、より正確に判別できます。材料を選ぶ際は、これらの特性を考慮し、目的に合ったものを選ぶことがコストパフォーマンスを考慮した材料選びのポイントとなります。真鍮と砲金の取り扱い

長期保存のためのコツと方法

真鍮と砲金は、適切に取り扱うことで長期間にわたり良好な状態を保つことができます。それぞれの特性に応じた取り扱い方法を以下に示します。真鍮の取り扱い

| 方法 | 説明 | 詳細 |

|---|---|---|

| 清掃と保護 | 真鍮は酸化しやすいため、定期的に清掃し保護することが重要です。 | 中性洗剤と柔らかい布で拭き、専用の真鍮用クリーナーで磨く。 |

| 湿気の管理 | 湿気により酸化が進むため、湿気を避けることが必要です。 | 乾燥した場所で保管し、湿気を防ぐためにシリカゲルを使用する。 |

| 適切な保存方法 | 長期保存の際は、酸化を防ぐために適切な包装が必要です。 | 軽く油を塗り、通気性のある袋に入れて保存する。 |

砲金の取り扱い

| 方法 | 説明 | 詳細 |

|---|---|---|

| 防錆処理 | 砲金は耐腐食性が高いが、長期間の保存には追加の防錆処理が推奨されます。 | 防錆油を塗布し、乾燥した場所で保存する。 |

| 清掃と保護 | 砲金の表面が汚れたり酸化するのを防ぐため、定期的な清掃が必要です。 | 中性洗剤で洗浄し、柔らかい布で乾拭きする。 |

| 適切な保存方法 | 長期保存の際は、適切な環境を整えることが重要です。 | 直射日光を避け、湿度の低い場所に保管する。 |

共通の取り扱い注意点

- 温度管理: 高温や低温にさらされると、金属の特性が変化するため、温度管理に注意します。

- 物理的衝撃の回避: 金属製品は衝撃により変形や損傷を受ける可能性があるため、取扱いには注意が必要です。

- 定期的な点検: 定期的に状態を確認し、問題があれば早期に対処することが長期間にわたる良好な状態を保つ鍵です。

まとめ

真鍮と砲金は金属の材料で、見た目や特性が異なります。真鍮は銅と亜鉛の合金であり、黄色みがかった色合いが特徴です。一方、砲金は銅と亜鉛、さらにスズを含んだ合金であり、真鍮よりもやや赤みを帯びた色合いがあります。これらの材料は、それぞれの特性に応じて使い分けられます。真鍮は装飾品や楽器の製作などに利用され、一方砲金は耐食性が高く、機械部品や船舶部品などの製造に適しています。それぞれの特性を理解して使い分けることが重要です。C1100の基本:電気伝導性と熱伝導性を高める材料特性

C1100材料の基本

C1100とは:概要と基本的な材料特性

| 項目 | 内容 |

|---|---|

| 材料名 | C1100(純銅) |

| 主成分 | 銅(99.9%以上) |

| 電気伝導性 | 非常に高い(101% IACS) |

| 熱伝導性 | 約390 W/m・K |

| 特徴 | 優れた電気伝導性と熱伝導性を持ち、加工が容易。耐食性も良好。 |

| 主な用途 | 電子機器の配線、冷却システム、ヒートシンク、熱交換器、電源ケーブルなど |

| 応用例 | スマートフォンやパソコンの内部配線、プロセッサの冷却装置、エネルギー効率が要求される産業機器の部品など |

| 特性の要約 | 高い電気・熱伝導性を持つため、電気・熱エネルギーの効率的な移動が求められる用途に最適 |

| 将来の展望 | エネルギー効率が重要な分野での需要が高まり、電子機器やエネルギー関連の分野でさらなる応用が期待される |

C1100の特性とその利用

C1100は、電気と熱の伝導性が非常に優れているため、電子機器や冷却システムなど幅広い分野で使用されています。その優れた性能により、エネルギー効率の向上や安定した動作が求められる現代の技術開発において不可欠な材料です。今後も、エネルギー関連産業や電子機器分野での需要がさらに拡大することが予想されます。C1100の成分と物理的性質

| 項目 | 内容 |

|---|---|

| 主成分 | 銅 (Cu):99.9%以上 |

| 電気伝導率 | 101% IACS(International Annealed Copper Standard) |

| 熱伝導率 | 約390 W/m・K |

| 比重 | 約8.9 g/cm³ |

| 引張強度 | 200~250 MPa |

| 伸び率 | 40%以上 |

| 硬度 | HV 40~65 |

| 溶解温度 | 約1083℃ |

| 耐食性 | 良好(酸化や腐食に強い) |

C1100の物理的特性の概要

C1100は99.9%以上が銅で構成されるため、非常に高い電気伝導率(101% IACS)と熱伝導率(約390 W/m・K)を誇ります。比重が約8.9 g/cm³で、引張強度は200~250 MPaと、加工しやすい一方で十分な強度も兼ね備えています。また、酸化や腐食に対する耐性も高く、長期にわたり信頼性のある素材として利用されています。 このような特性から、C1100は電子機器の配線材料や冷却部品、さらには電源ケーブルや熱交換器など、幅広い産業で不可欠な材料として使用されています。C1100の電気伝導性と熱伝導性

| 項目 | 内容 |

|---|---|

| 電気伝導性 | 101% IACS(International Annealed Copper Standard)、非常に高い電気伝導率を持ち、エネルギー損失が少ない。 |

| 熱伝導性 | 約390 W/m・K、優れた熱伝導性を持ち、効率的に熱を拡散できる。 |

| 特徴 | 電気と熱の両方を効率的に伝導する性質を持ち、電子機器や冷却システムなどでの使用に最適。 |

| 主な用途 | 電子回路の配線、ヒートシンク、熱交換器、冷却装置など、電気および熱の管理が重要な分野で広く使用される。 |

C1100の電気伝導性と熱伝導性の特徴

C1100は、電気伝導率が101% IACSと非常に高く、配線材料として優れたパフォーマンスを発揮します。これにより、電気回路内のエネルギー損失を最小限に抑えることが可能です。また、熱伝導率も約390 W/m・Kと高いため、冷却装置やヒートシンクなど、効率的な熱移動が求められる場面でも効果的に使用できます。このような特性から、C1100は電子産業やエネルギー分野で広く採用されており、エネルギー効率の最適化に大きく貢献しています。C1100とその他の銅材料との比較

C1020とC1100の主な違い

| 特性 | C1020 | C1100 |

|---|---|---|

| 主成分 | 鉄(鋼) | 銅 |

| 電気伝導性 | 低い(鉄は銅よりも電気伝導性が低い) | 高い(101% IACS) |

| 熱伝導性 | 低い(鉄は銅よりも熱伝導性が低い) | 高い(約390 W/m・K) |

| 比重 | 約7.85 g/cm³ | 約8.9 g/cm³ |

| 機械的性質 | 強度が高く、硬度も高いが、脆いことがある(引張強度や硬度はC1100よりも高いことが多い) | 比較的柔らかく加工がしやすい(引張強度はC1020よりも低いが、加工性に優れる) |

| 耐食性 | 比較的低い(鉄は腐食しやすい) | 高い(銅は耐食性に優れる) |

| 主な用途 | 建材、自動車部品、機械部品など、構造材料として広く使用される | 電子部品、熱交換器、冷却装置など、電気および熱管理が重要な分野で使用される |

C1020とC1100の比較と選択基準

C1020は鉄を主成分とし、構造材料としての強度と硬度を提供しますが、電気伝導性や熱伝導性には劣ります。対して、C1100は銅を主成分とし、非常に高い電気伝導性と熱伝導性を持ち、電子機器や熱交換器などでの利用に適しています。C1100はまた、耐食性にも優れており、過酷な環境下での使用にも耐えることができます。用途に応じて、C1020は構造的な強度が求められる場合に、C1100は電気的および熱的な性能が必要とされる場合に選択されます。無酸素銅OFC (C1020)とタフピッチ銅TPC (C1100)の比較

| 特性 | 無酸素銅OFC (C1020) | タフピッチ銅TPC (C1100) |

|---|---|---|

| 主成分 | 銅(99.9%以上、酸素含有量が非常に少ない) | 銅(99.9%以上、タフピッチ処理により特性向上) |

| 電気伝導性 | 高い(通常は約100% IACS) | 非常に高い(101% IACS) |

| 熱伝導性 | 高い(約350 W/m・K) | 非常に高い(約390 W/m・K) |

| 耐食性 | 優れた耐食性(酸素が含まれないため、酸化しにくい) | 良好な耐食性(タフピッチ処理により耐食性が向上) |

| 主な用途 | 高品質な電気配線、オーディオケーブル、通信機器など | 電子部品、回路基板、ヒートシンク、放熱部品など |

| 特徴 | 酸素が含まれていないため、電気的特性が安定し、信号の損失が少ない | 特別な処理により高い電気伝導性と熱伝導性を持ち、高性能が求められる用途に最適 |

無酸素銅OFC (C1020)とタフピッチ銅TPC (C1100)の特性比較

無酸素銅OFC (C1020) は、酸素を含まないため非常に高い電気伝導性と安定性を持ち、特に高品質な電気配線やオーディオケーブルなどに適しています。そのため、信号の損失が少なく、性能が安定する特徴があります。 一方、タフピッチ銅TPC (C1100) は、タフピッチ処理によってさらに高い電気伝導性と熱伝導性を持つため、高性能が求められる電子機器や放熱部品に使用されます。C1100は、冷却装置や回路基板などで熱を効率よく伝導できる特性があり、エネルギー効率や性能の向上に寄与します。 このように、C1020は主に電気的特性が重要な用途で、C1100は電気および熱の伝導性が求められる用途でそれぞれの特性を活かされています。C1100とりん脱酸銅(C1020)の比較

| 特性 | りん脱酸銅(C1020) | タフピッチ銅(C1100) |

|---|---|---|

| 主成分 | 銅にリンを添加して酸素を除去した銅 | 銅(99.9%以上、タフピッチ処理による特性向上) |

| 電気伝導性 | 高い(約98-100% IACS) | 非常に高い(101% IACS) |

| 熱伝導性 | 高い(約330 W/m・K) | 非常に高い(約390 W/m・K) |

| 耐食性 | 良好(リン添加により耐食性が向上するが、C1100よりは劣る) | 高い(タフピッチ処理により耐食性が優れている) |

| 主な用途 | 電子部品、電力ケーブル、冷却装置など | 高性能な電子部品、回路基板、ヒートシンク、放熱部品など |

| 特徴 | リンによる耐食性向上と強度増加、酸化に対する耐性がある | 高純度の銅で非常に高い電気伝導性と熱伝導性を持ち、高性能が要求される用途に最適 |

C1100とりん脱酸銅(C1020)の特性比較

C1100(タフピッチ銅)は、その高い電気伝導性(101% IACS)と優れた熱伝導性(約390 W/m・K)により、特に高性能な電子機器や冷却装置で重宝されています。高純度の銅を使用しており、電気や熱の効率的な伝導が可能です。これにより、エネルギー損失を最小限に抑え、効率的な電力使用と高い性能を実現します。 一方、りん脱酸銅(C1020)は、銅にリンを添加することで酸化を防ぎ、耐食性を向上させるとともに強度も増加させています。電気伝導性は高いものの、C1100に比べると若干劣ります。また、熱伝導性もC1100ほど高くはありませんが、依然として高い性能を持っています。主に電子部品や電力ケーブルなどに使用され、耐食性と強度が求められる用途に適しています。 このように、C1100は特に高性能な用途での電気伝導性と熱伝導性が求められる場面で選ばれ、一方、りん脱酸銅は耐食性や強度が重要視される用途で利用されます。C1100の材質と特性

C1100の化学成分と材料特性

化学成分

| 成分 | 含有量 |

|---|---|

| 銅 | 99.90% 以上 |

| 酸素 | 最大 0.03% |

| その他の不純物 | 微量(主に硫黄、鉛など) |

材料特性

| 特性 | 詳細情報 |

|---|---|

| 電気伝導性 | 約101% IACS(国際規格の標準化された電気伝導率) |

| 熱伝導性 | 約390 W/m・K(非常に高い熱伝導率) |

| 比重 | 約8.9 g/cm³ |

| 機械的性質 | 引張強度:約210 MPa、伸び率:約50% |

| 耐食性 | 優れた耐食性(銅は自然に耐食性が高い) |

| 加工性 | 良好(柔軟で加工しやすい) |

| 用途 | 電子部品、熱交換器、冷却装置、回路基板など |

C1100の特性と用途

C1100は高純度の銅で、非常に高い電気伝導性(101% IACS)と熱伝導性(約390 W/m・K)を持っています。このため、電気機器や熱交換器など、電気と熱の効率的な伝導が重要な用途で使用されます。耐食性も優れており、さまざまな環境下での使用に適しています。また、加工性が良好であり、柔軟で容易に形状を変えることができるため、多様な製品に利用されます。電気伝導性を高めるC1100の特徴

C1100とは、電気伝導性と熱伝導性に優れた材料であり、その特性が多くの産業で重宝されています。この材料の電気伝導性は、電子の流れをスムーズにし、エネルギーロスを最小限に抑えるのに役立ちます。例として、電気配線や端子などのコンポーネントに使用されることが挙げられます。また、C1100は熱を効率良く伝える特性があり、冷却システムや熱交換器の材料としても選ばれます。特に、高性能を要求される電子機器や自動車の部品において、その特性が活かされています。このようにC1100はその優れた電気伝導性と熱伝導性により、様々な分野での使用が促進されており、今後もその需要は拡大していくことが予測されます。最終的に、C1100の材料特性は、効率的なエネルギー利用と産業の発展に寄与する重要な役割を果たしています。熱伝導性に優れたC1100の利点

C1100は、電気伝導性と熱伝導性に優れた銅合金の一種で、その特性が幅広い産業分野で重宝されています。その理由は、C1100が高品質の伝導性を持つと同時に、熱を効率的に伝える能力を有しているからです。例えば、電子基板の配線材料や熱交換器などの部品に使われることが多く、これらの部品は高い信頼性と効率が求められます。C1100は、これらのニーズに対して優れたパフォーマンスを発揮します。さらに、エネルギー損失を抑えることが可能となるため、環境負荷の削減にも貢献しています。最終的に、C1100のような材料特性は、省エネルギーと持続可能な環境を支える上で不可欠であると結論付けられます。C1100の加工と応用

C1100の加工方法と技術

C1100は、電気伝導性と熱伝導性に優れた材料です。その高い伝導率は、電子機器や配線材料、さらには熱交換器など様々な産業で重宝されています。このC1100の特徴を理解することは、効率よくこれらの性能を活かすために不可欠です。 C1100は純銅の一種で、特に純度が高いことが特長です。純度が高いということは、不純物が少なく電気や熱を妨げる要素が減るため、より効率的な電気伝導性と熱伝導性が得られるわけです。例えば、高純度のC1100は電子回路の基板材料に用いられることが多く、その優れた電気伝導性により、電子機器の高速化と発熱抑制に貢献しています。 また、熱交換器に使用されるときにも、その高い熱伝導性が熱効率の良さをもたらし、エネルギー効率の向上につながっています。具体的な製品としては、冷却システムや暖房装置などに組み込まれることが多いです。 このようにC1100は、その特有の電気伝導性と熱伝導性の高さが多方面での利用価値を生み出しており、これらの特性を活かした加工方法と技術の向上がこれからも求められています。C1100を適切に扱い、その潜在能力を引き出すことで、技術革新と産業の発展に寄与することが期待されており、今後の展開が注目されます。加工時の注意点と品質向上のポイント

C1100は電気伝導性および熱伝導性に優れる特徴を持つ材料です。これらの特性は、工業製品の性能向上に不可欠な要素であり、使用される製品の種類によっては、その品質を大きく左右します。とりわけ電子機器や熱交換器など、伝導性が重要視される分野では、C1100の純度が高い銅が選ばれることが多いです。 この材料を加工する際には、熱を均一に分散させることで材料へのストレスを最小限に抑えることが重要です。例えば、熱交換器の製造では、銅の板を正確な寸法にカットし、適切な温度で曲げることによって、その効率と耐久性を保証することができます。また、電子機器に使用される際は、精密な電気的特性を維持するために、銅の表面を滑らかに仕上げることが求められます。 C1100の加工における注意点を遵守し、品質を向上させるためのポイントを理解することで、最終製品の機能性を最大化し、工業製品としての信頼性を高めることができます。このようにして、C1100は各種製品の基本的な材料としてその価値を高めています。C1100の使用用途と産業での役割

C1100は、その優れた電気伝導性と熱伝導性により、産業界で広く利用されている材料です。この材料は主に銅に他の元素を少量添加することで作られ、それによって伝導性が向上しています。例えば、電気回路や熱交換器の材料として使用されており、これらの機能は信頼性の高い電子機器や効率的な冷暖房システムには不可欠です。特に、C1100は純度が高く、その結果、電気抵抗が非常に低いことから、電気を多く使う産業においては、エネルギー損失を減らすために重宝されています。また、その熱伝導性は、急速な冷却や加熱が求められる産業プロセスで利用価値があります。このようにC1100は、その特有の材料特性により、産業界での使用用途が広く、重要な役割を担っています。C1100の選択と活用

電気伝導性と熱伝導性を考慮したC1100の選択

C1100は、その優れた電気伝導性と熱伝導性から注目される材料特性を有しています。このため、電子機器や熱交換器などの分野で重要な役割を担っています。C1100は純銅の一種であり、高い純度がこれらの特性を向上させる要因となっています。具体的には、純度が高いために内部抵抗が小さく、電流がスムーズに流れやすくなります。また、熱を効率的に伝えることができるため、放熱材料としても優れた性能を発揮します。たとえば、パソコンのマザーボードやスマートフォンの内部パーツにC1100が使われているのは、この高い伝導性がデバイスの安定した動作を助けるからです。このように、C1100は特定の用途においてその特性が極めて重要であり、適切な材料選択がデバイスの性能を左右すると言えるでしょう。C1100を活用する際の考慮事項

C1100の材料は、その優れた電気伝導性と熱伝導性から、多くの産業で重宝されています。特に、電気回路や放熱材料としての利用が挙げられます。これらの特性はC1100の純度が高いためであり、その純銅は電子の流れをスムーズにし、熱も効率よく伝えることができます。例えば、スマートフォンやパソコンといった電子機器の基板材料として使われた場合、高い熱伝導性が機器の発熱を抑え、パフォーマンスの安定化に貢献します。このようなC1100の特徴は、機能性と効率性を求める今日の技術開発には不可欠です。したがって、C1100を選択する際は、その優れた電気伝導性と熱伝導性を最大限活かせるような用途に適しているか、考慮する必要があります。現代技術におけるC1100の重要性と展望

C1100は、電気伝導性と熱伝導性が高いことで知られる材料であり、その特性から多くの産業で重宝されています。この材料は特に電子機器や冷却システムにおいて、効率的なエネルギー伝達と熱の管理能力が要求されるため、価値があります。例えば、C1100は高い純度の銅を含むため、電気を損なうことなく迅速に伝えることができます。また、熱交換器や放熱器に使用されると、その優れた熱伝導性によって冷却効率を高めることができるのです。これらの特性は、エネルギー消費を低減し、長期にわたって機器の性能を維持することに直結します。したがって、C1100は省エネルギー化を進める現代技術において、なくてはならない材料の一つであり、今後もその需要は高まることが予測されます。まとめ

C1100は優れた電気伝導性と熱伝導性を持つ材料であり、これらの特性を活かして様々な用途に使用されています。その特徴を生かして、電子機器や建築材料などの分野で広く利用されています。また、C1100の材料特性を理解することで、より効率的な設計や製品開発が可能となります。真鍮の美しさを引き出す!NC切削のための事前準備ガイド

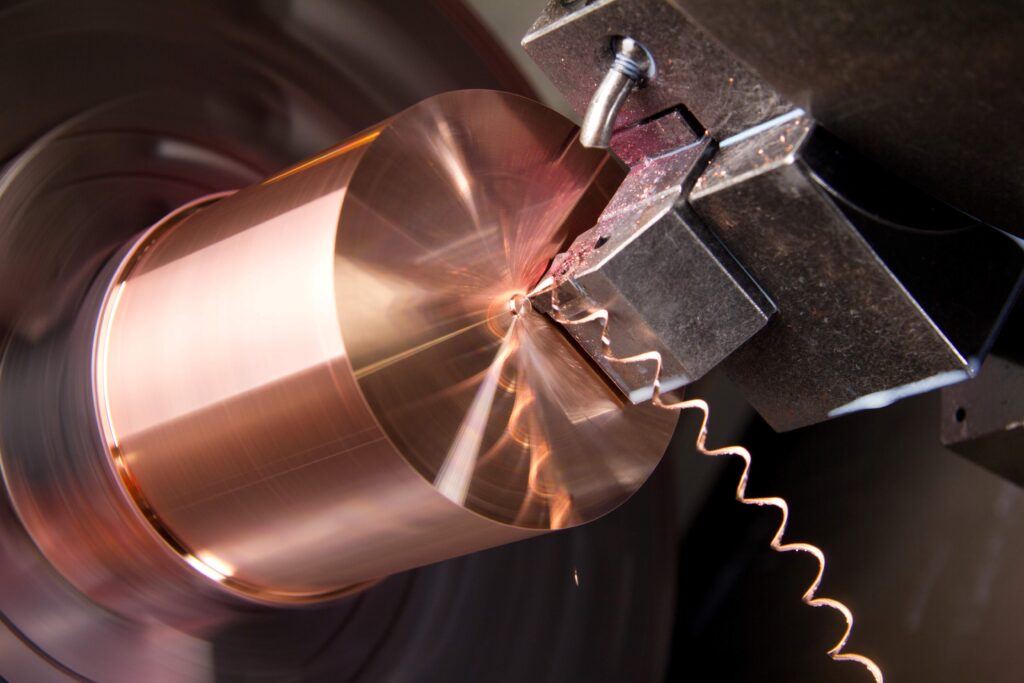

真鍮の素材は、その美しい輝きや質感から様々な工芸品や装飾品に使われることがあります。その美しさを最大限に引き出すためには、正確で効率的なNC切削が欠かせません。NC切削は、コンピュータ制御を使った高度な加工技術であり、素材に理想的な形状や仕上がりを与えることができます。本記事では、真鍮を使ったNC切削のための事前準備について詳しく解説します。切削工程の基本から始めて、効果的な作業手順や注意点まで、初心者から上級者まで幅広く役立つ情報を提供します。美しさと品質を追求する皆様にとって、真鍮を取り扱う際の重要なポイントをお伝えしますので、ぜひご一読ください。

NC切削とは:基礎から理解する

NC切削の基本概要

真鍮の加工において、NC切削は重要な技術です。 NC切削は、コンピューターが制御する工作機械を使用して材料を削る方法です。この方法を用いることで、精密な加工が可能となり、真鍮の美しい仕上がりを引き出すことができます。

NC切削を行う前に、事前の準備が欠かせません。例えば、適切な切削速度や切削量を設定することが重要です。また、適切な切削工具やクーリング液の選定も重要です。

具体例を挙げると、真鍮の加工においては、切削速度が速すぎると加工精度が低下し、仕上がりに影響を与えます。逆に、切削速度が適切であれば、美しい仕上がりを実現することができます。

要するに、NC切削を行う際には、事前の準備が重要であり、適切な設定を行うことが真鍮の美しさを引き出すポイントとなります。

真鍮加工のためのNC切削の特徴

真鍮加工のためのNC切削は、美しい仕上がりを実現するための重要な工程です。NC切削はコンピュータ制御による加工方法で、高い精度が求められます。真鍮は金属の中でも比較的やわらかい素材であり、加工時に振動を抑えることが必要です。ここで、NC切削の特徴を見ていきましょう。

まず、NC切削は事前に正確なプログラムを設定することが重要です。プログラムの設定には、加工する素材や形状、加工精度などを考慮して行われます。このように事前にしっかりと準備をすることで、加工の効率性や品質を向上させることができます。

例えば、真鍮製の装飾品や部品を製造する際、NC切削を使用することで精密な加工が可能となります。また、真鍮の美しい色合いや艶を引き出すこともできるため、高品質な製品を生み出すことができます。

このように、NC切削を活用することで真鍮加工の品質向上や美しさを引き出すことができます。正確なプログラム設定と適切な加工技術を組み合わせることで、優れた製品を生産することが可能です。

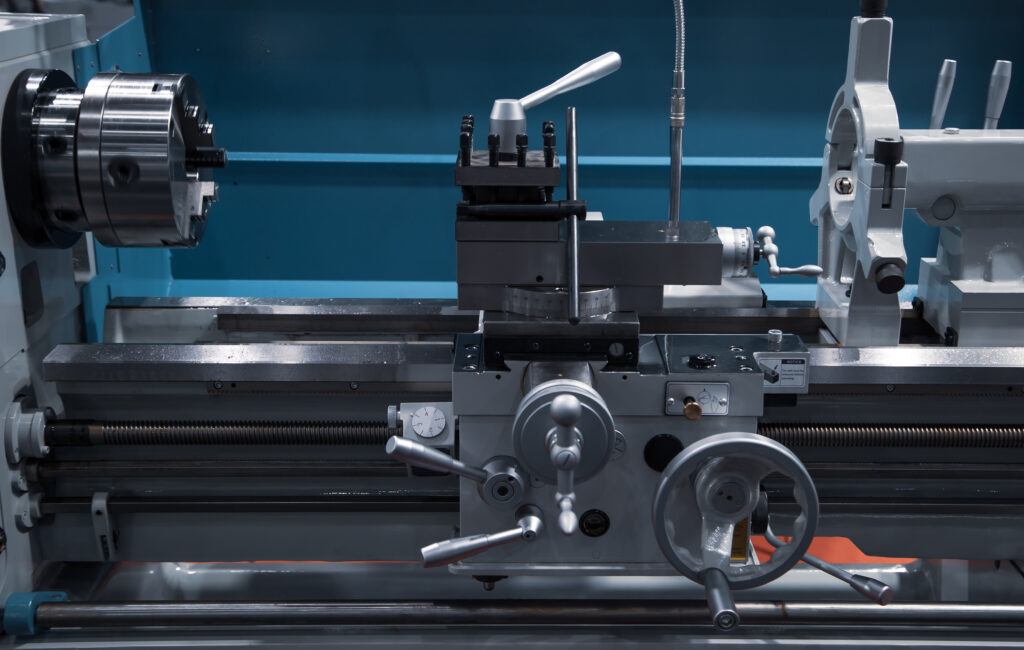

NC旋盤とは

真鍮の美しさを引き出すためには、NC切削の事前準備が欠かせません。NC切削とは、コンピューター制御された旋盤を使用して素材を加工する方法です。この方法を使うことで、真鍮の緻密な加工や高精度な仕上がりが可能になります。

事前準備は、加工する素材や形状に応じて適切な工具や切削条件を設定することが含まれます。例えば、真鍮の硬度や切削時の振動を考慮して工具の選定や切削速度、切削深さを調整する必要があります。

また、NC切削の際には素材が過熱しないように十分な冷却を行うことも重要です。適切な冷却が行われることで加工精度が向上し、仕上がりが美しくなります。

このように、NC切削の事前準備には様々な要素が関わっており、真鍮の美しさを最大限に引き出すためには、適切な準備が欠かせません。

真鍮の加工技術:美しさを引き出すためのポイント

真鍮の物性と加工の関係

真鍮は美しい金属であり、NC切削という加工方法を用いることでその美しさを引き立たせることができます。NC切削はコンピュータ制御された工作機械を使用して、高精度で複雑な形状を加工する方法です。真鍮は耐食性に優れ、磨くことで光沢を増す特性があります。このため、NC切削を用いて真鍮を加工すると、緻密なデザインや滑らかな仕上がりを実現することができます。

例えば、時計や装飾品などの精密な部品や装飾品において、真鍮をNC切削で加工することで、美しい仕上がりを実現することができます。また、建築資材やインテリアデザインにおいても、NC切削を活用することで真鍮をより魅力的に表現することが可能です。真鍮の物性とNC切削の関係を理解し、その美しさを最大限に引き出すことが重要です。

真鍮の切削加工における一般的な問題点

真鍮の切削加工における一般的な問題点は、切削時に発生する切りくずやチップの管理です。NC切削において、適切な刃物や工具設定を行う前に、作業エリアや機械をきちんと清掃し、準備を整えることが重要です。例えば、真鍮の切削時に細かいチップが発生しやすく、これが作業精度や切削部品の仕上がりに影響を与える可能性があります。

そのため、切削加工前に適切な安全対策を施すことや、切削時の適切な冷却液の使用などが重要です。これらの対策を講じることで、真鍮の切削加工における問題点を最小限に抑え、美しい仕上がりを実現できます。【Conclusion】真鍮の切削加工において、事前の適切な準備と対策を行うことが、問題解決につながります。

切削に適した真鍮の種類とその選定

真鍮は美しい素材であり、NC切削を行う際には事前の準備が重要です。適した真鍮の種類とその選定は切削作業の成功に密接に関係しています。

まず、真鍮にはさまざまな種類があります。硬度や耐摩耗性、切削しやすさなどを考慮して選定することが重要です。例えば、C36000やC46400などが一般的に使用される真鍮の種類です。

NC切削を行う際には、材料の性質や加工条件に合わせて適した真鍮を選ぶことがポイントです。切削時に過度な振動や摩擦を避け、正確に加工するためには適切な真鍮の選定が欠かせません。

したがって、切削作業で美しい仕上がりを目指すなら、事前に真鍮の種類と選定について慎重に考えることが重要です。

NC旋盤加工の前準備:成功への第一歩

加工前の設計とシミュレーション

真鍮の美しさを引き出すためにNC切削を行う際には、事前の準備が重要です。まず、加工前の設計とシミュレーションを行うことがポイントです。これにより、どのような切削工程が最適かを確認し、効率的に作業を進めることができます。例えば、特定の形状を作りたい場合、どのような工具や切削方法が最適かをシミュレーションすることで、失敗を防ぎながら美しい仕上がりを実現できます。加工前の設計とシミュレーションを丁寧に行うことで、真鍮の素材特性を最大限に生かし、高品質な製品を生み出すことが可能となります。真鍮の魅力を引き出すために、NC切削における事前準備をしっかりと行いましょう。

適切な切削工具の選択

真鍮の美しさを引き出すためには、NC切削における事前準備が欠かせません。NC切削では、適切な切削工具の選択が重要です。なぜなら、真鍮はやわらかい金属であり、硬度や切削特性が異なるため、適切な工具を使用することで効率的で精密な加工が可能となります。

例えば、真鍮の切削にはハイスや超硬合金の切削工具が適しています。これらの工具は真鍮の特性に適した切れ味と耐摩耗性を持ち、美しい仕上がりを実現します。また、刃先の角度や刃先形状なども適切に選択することで、切削時の振動や摩擦を最小限に抑えることができます。

したがって、NC切削においては、真鍮の特性に合った適切な切削工具を選択し、事前に準備をしっかりと行うことが重要です。これにより、美しい真鍮加工が実現し、作業効率も向上します。

切削条件の設定

真鍮の美しさを引き出すためには、NC切削の事前準備が重要です。まず、切削条件の設定を正確に行うことがポイントです。切削速度や送り速度などを適切に設定することで、真鍮の加工品質を向上させることができます。例えば、適切な切削速度を設定することで、切削時の熱量を適切にコントロールし、加工表面の仕上がりを向上させることができます。

さらに、切削時には適切な切削液の使用も重要です。切削液を使用することで摩擦熱を抑え、切削過程をスムーズにすることができます。これにより、切削時の刃先の摩耗を軽減し、加工精度を高めることができます。

最適な切削条件を設定し、適切な切削液を使用することで、美しい真鍮加工品を実現することができます。真鍮の特性を最大限に活かすために、NC切削の事前準備を丁寧に行いましょう。

NC切削の技術的な悩みと解決策

切削速度とフィード率の最適化

真鍮の美しさを引き出すためには、NC切削の事前準備が重要です。切削速度とフィード率の最適化は、作業効率や加工品質に直結します。例えば、適切な切削速度を設定することで、真鍮の熱膨張を抑えることができ、加工精度を向上させることができます。さらに、適切なフィード率を選択することで、切削時の振動や加工表面の仕上がりにも影響します。

したがって、NC切削を行う際には、事前に切削速度とフィード率を慎重に検討し、最適な条件を設定することが大切です。これにより、真鍮の美しい仕上がりを実現し、生産性も向上させることができます。NC切削を行う際には、切削速度とフィード率の最適化を意識して作業に取り組むことが重要です。

切削液の種類と使用法

真鍮をNC切削する際には、切削液の種類と使用法について正しく理解することが重要です。切削液は、切削時に摩擦を減らし、切削工具と素材を冷却する役割があります。水溶性切削液は真鍮に適しており、切削時の熱を効果的に逃がし、作業環境を改善します。

このような切削液を正しく使用することで、切削時の精度や効率が向上し、加工面の品質が向上します。さらに、切屑の排出もスムーズに行われ、加工現場の清潔さも保たれます。真鍮の美しさを引き出すためには、適切な切削液を選び、適切に使用することが重要です。NC切削を行う際には、切削液の種類と使用法をしっかりと抑えて作業に取り組むことがポイントとなります。

加工誤差を最小限に抑えるテクニック

真鍮の美しさを最大限に引き出すためには、NC切削の事前準備が欠かせません。NC切削はコンピューター制御による精密な切削方法であり、正確なプログラム設定が重要です。その前に、加工誤差を最小限に抑えるためにはいくつかのテクニックがあります。

まず、適切な切削速度や切削深さを設定することが重要です。これによって切削時の摩擦や熱をコントロールし、材料を綺麗に加工することができます。さらに、工具の適切な選択や定期的なメンテナンスも必要です。良好な工具が加工精度に直結します。

例えば、真鍮の加工では、適切な刃先形状や刃先角度を選択することで綺麗な仕上がりを実現できます。加工中の振動や刃先の摩耗にも気を配りましょう。これらのテクニックを適切に組み合わせることで、NC切削における加工誤差を最小限に抑え、美しい仕上がりを実現できます。

真鍮加工の仕上がりを左右する要因

表面粗さとは

真鍮の切削を行う際、事前の準備が鍵となります。NC切削において、表面粗さは重要な要素です。なぜなら、切削時の表面仕上げが品質に直結するからです。例えば、真鍮の表面には滑らかな仕上げが求められる場合があります。そのため、切削前に適切な工具や設定を選択し、切削パスを計画することが重要です。

また、切削速度や切削深さなどのパラメーターを適切に設定することで、切削時の振動や切削不良を防ぐことができます。さらに、ツールの適切なメンテナンスも効果的です。これにより、真鍮の美しい仕上がりを実現できます。

したがって、NC切削の前に適切な事前準備を行うことが重要です。適切な工具選択と設定、パラメーターの調整、そしてツールのメンテナンスを行うことで、真鍮の美しさを引き出すことができます。

真鍮の加工面の仕上げ方法

真鍮の加工面を美しく仕上げる方法には、NC切削に先立つ事前準備が欠かせません。これは、高い精度と美しい仕上がりを実現するために重要な工程です。まず、加工する真鍮の種類や形状、寸法に合わせて適切なツールや切削条件を設定する必要があります。例えば、切削速度や切削深さ、切削量などを工程計画として事前に検討することが重要です。さらに、切削時の冷却や潤滑も適切に行うことで、切削面の精度や仕上がりを向上させることができます。これらの事前準備を丁寧に行うことで、真鍮の美しい加工面を引き出すことができます。

加工後の処理と品質保証

真鍮の美しさを引き出すためには、NC切削の事前準備が重要です。NC切削は、コンピュータ制御を使って精密な加工が可能な技術です。まず、切削前に適切な材料を選び、適切な工具や切削条件を設定します。例えば、真鍮は柔らかい金属なので、適切な刃物や冷却液が必要です。さらに、切削時には加工精度を高めるために振動を最小限に抑える工夫も大切です。これらの事前準備が整えば、美しい仕上がりの真鍮製品が生まれます。NC切削のポイントを押さえて、真鍮の魅力を最大限に引き出しましょう。

精密機械加工における真鍮の取り扱い

精度を求められる部品加工のコツ

真鍮の加工において、NC切削は美しい仕上がりを実現する重要な工程です。事前準備が成功の鍵となります。まず、正確な設計図を作成し、切削パスを詳細に計画します。次に、適切な切削条件を設定し、適切な工具を選択します。例えば、硬度の高い真鍮を切削する場合は、硬く耐久性のある工具が必要です。

さらに、切削時の振動を最小限に抑えるため、適切な固定具を使用します。例えば、振動の影響を受けないようにしっかりと固定したり、切削速度や切削深さを調整することも大切です。

そして、切削後の仕上げ作業も重要です。切りくずやバリを適切に取り除き、表面を整えることで美しい仕上がりを実現します。これらの工程を丁寧に行うことで、真鍮の加工において高い精度と美しさを求めることができます。

真鍮特有の加工課題と対策

真鍮の美しさを引き出すには、NC切削での事前準備が重要です。真鍮は加工が難しい素材の一つで、熱に弱く、切削時に刃先が摩耗しやすいという特有の課題があります。そのため、事前に適切な準備をしておくことがカギとなります。

まず、適切な切削速度や刃先の角度を設定することで、真鍮の特性を考慮した正確な切削が可能となります。さらに、切削油の効果も大きく、切削時に適切な冷却・潤滑を行うことで刃先の摩耗を軽減し、品質の向上が期待できます。

例えば、真鍮製の精密部品や装飾品などを製造する際には、NC切削による事前準備を丁寧に行うことで、美しい仕上がりを実現できます。真鍮の特性を理解し、適切な対策を講じることで、NC切削による加工の効率性と品質向上が期待できます。

多軸加工と複雑形状の実現

真鍮の美しさを引き出すためには、NC切削における事前準備が重要です。NC切削は、コンピュータ制御を使って精密な加工を行う方法で、真鍮などの金属を美しい形に仕上げるのに適しています。

まず、事前準備としては、加工する真鍮の特性を理解することが重要です。真鍮は柔らかい金属であり、切削時に振動しやすいため、適切な切削条件や工具の選定が必要です。また、切削時の冷却や潤滑も重要です。工具の寿命を延ばし、仕上がりを向上させるためには、適切な冷却剤や潤滑剤を使用することが必要です。

さらに、切削パスや加工速度などのプログラム設定も慎重に行うことが重要です。正確なプログラム設定によって、真鍮の美しい表面を実現することが可能となります。これらの事前準備を適切に行うことで、NC切削によって真鍮の美しさを最大限に引き出すことができます。

真鍮の切削・旋盤加工のオーダーメイドサービス

オーダーメイド加工のプロセスと流れ

真鍮の美しさを最大限に引き出すためには、NC切削の事前準備が重要です。NC切削はコンピュータ制御による精密な加工方法であり、正確なプロセスに従うことが美しい仕上がりを実現します。まず、加工する真鍮の種類や特性を理解し、適切な切削条件を設定します。例えば、硬度の高い真鍮は適切な切削速度や刃先形状が必要です。

次に、CADデータを用意し、加工形状や寸法を正確に指定します。これにより、設計通りの製品を作ることが可能です。また、切削工具の選定も重要であり、適切な刃先材質や形状を選ぶことで切削効率や品質を向上させることができます。

最後に、機械のセッティングや加工プログラムの作成を丁寧に行い、加工を開始します。これらの工程をしっかりと準備することで、真鍮の美しさを最大限に引き出すことができるのです。

見積もりとオーダーのポイント

真鍮の美しさを最大限に引き出すためには、NC切削の事前準備が重要です。 NC切削はコンピューター制御で行われる加工方法で、精密な切削が可能です。事前にしっかり準備をしておくことで、作業効率が向上し、仕上がりも美しくなります。

まず、切削する素材である真鍮の特性を理解することが重要です。真鍮は比較的やわらかい金属であり、切削時に熱が発生しやすい特性があります。この特性を考慮して、適切な切削速度や切削量を設定することが必要です。

さらに、刃具の選定も重要です。真鍮は他の金属と比べて刃物に比較的大きな負荷がかかります。適切な刃物を選ぶことで、切削時の摩耗や破損を防ぎ、作業効率を向上させることができます。

以上のポイントを抑えて、NC切削の事前準備をしっかりと行うことで、真鍮の美しさを引き出すことができます。

納期とコストのバランス

真鍮の美しさを引き出すためには、NC切削の事前準備が欠かせません。NC切削はコンピュータ制御で行われる精密加工方法であり、正確なプログラム設定が重要です。事前に素材の適切な固定や加工状況の確認を行うことで、切削時の効率と品質を向上させることができます。例えば、真鍮は軟らかい素材であり、加工中に振動しやすい性質があります。そのため、適切な固定具や刃物の選択が必要となります。また、切削速度や切削深さなどのパラメータも慎重に設定することが重要です。これらの事前準備を行うことで、美しい仕上がりの真鍮部品を効果的に製造することが可能となります。

実践!NC切削で真鍮の美しさを最大限に引き出す

経験から学ぶ加工のコツ

真鍮の美しさを最大限に引き出すためには、NC切削の事前準備が重要です。NC切削は、コンピュータ制御により精密な加工が可能であり、素材の特性を活かすことができます。

まず、切削条件を適切に設定することがポイントです。真鍮は柔らかい材料であるため、適切な刃先形状や切削速度を選ぶことが重要です。また、切削液の適切な使用も美しい仕上がりを実現するために必要です。

例えば、真鍮製の装飾品や部品を製作する際には、NC切削を利用して精密な加工が可能です。緻密な細工やデザインを施すことで、美しい仕上がりを実現できます。

結論として、NC切削を活用することで、真鍮の特性を最大限に活かし、美しい製品を生み出すことができます。事前の適切な準備と技術を持って取り組むことで、より良い加工結果を得ることができます。

ケーススタディ:成功例と失敗例

真鍮の美しさを引き出すためには、NC切削の事前準備が重要です。NC(Numerical Control)切削は、コンピューター制御により正確な加工が可能となり、真鍮などの硬い材料を精密に加工するのに適しています。例えば、高い速度と適切な刃物を使用することで、滑らかな仕上がりを実現できます。また、適切な冷却液や切削油を使うことで、刃物の摩耗を軽減し、切削効率を向上させることができます。NC切削を行う際には、事前に必要な材料や工具を準備し、シミュレーションや試作を行うことで、効果的な加工を実現することができます。真鍮の魅力を最大限に引き出すためには、適切な準備と技術が欠かせません。

トレンドと新技術の活用

真鍮の美しさを引き出すためには、NC切削の事前準備が重要です。NC切削は、コンピュータ制御によって工作機械を操作し、精密な加工を可能にする方法です。事前準備を怠ると、切削時に不具合が生じたり、作業効率が低下したりする可能性があります。例えば、切削速度や刃先の形状を適切に設定することで、真鍮の加工品質を向上させることができます。

また、切削時には適切な冷却液を使用することも重要です。適切な冷却液を使用することで、切削工具の寿命を延ばし、作業効率を向上させることができます。真鍮は高温になりやすい材料なので、冷却液を使用することで加工過程を安定させることができます。

したがって、NC切削の事前準備を丁寧に行うことで、美しい真鍮製品を生産することができます。真鍮の特性や加工方法を理解し、適切な手法を用いることで、高品質な製品を作り出すことが可能です。

まとめ

真鍮の美しさを引き出すために、NC切削に必要な事前準備についてご紹介します。NC切削は素材を精密に加工するための方法であり、真鍮の美しい表面を保つためには適切な切削条件と刃物の選択が重要です。また、切削速度、刃先形状、切削油の選定なども重要な要素です。これらのポイントを押さえて、美しい仕上がりを実現しましょう。

真鍮材料C2680の物理的・化学的特性完全ガイド

真鍮C2680とは

真鍮材料C2680の定義

真鍮材料C2680は、真鍮合金の一種であり、銅と亜鉛から構成されています。この合金は優れた物理的および化学的特性を持っており、広く工業製品や電子部品などの製造に使用されています。C2680は、耐食性や加工性に優れており、加工後の仕上がりも美しく、耐久性にも優れています。例えば、自動車部品、配管、電気配線、そして装飾品などに使用されています。この合金は、硬さと靭性を兼ね備えており、熱伝導率も高いため、様々な産業で幅広く活用されています。真鍮材料C2680は、その優れた特性から多くの産業で重要な役割を果たしており、その需要は今後も続くことが予想されています。真鍮C2680の一般的な用途

真鍮材料C2680は、様々な分野で幅広く使われています。真鍮は強度が高く、耐食性に優れているため、建築、自動車部品、電気製品など様々な用途に適しています。例えば、建築業界では、真鍮C2680は外観や装飾に使用され、高級感を演出します。また、自動車部品としても、真鍮は耐食性や加工性に優れており、エンジンパーツやボルトなどに広く利用されています。さらに、電気製品では、電気の導通率が高い真鍮C2680が電気部品に利用されています。これらの特性から、真鍮C2680は様々な産業で重要な役割を果たしています。黄銅(真鍮)の基礎知識

真鍮は主に銅と亜鉛からなる合金で、優れた物理的・化学的特性を持っています。日本ではC2680として知られるタイプが一般的です。真鍮は耐食性に優れ、熱や電気を良く伝導します。そのため、建築や電子機器などさまざまな分野で広く使用されています。 この合金は、緻密な組織を持ち、熱間や冷間での加工性が良い特徴があります。例えば、ネジや金物、装飾品、楽器、そしてさまざまな工芸品に使用されています。また、真鍮は見た目も美しく、磨き上げれば光沢が際立ちます。 真鍮の特性を活かした製品は、日常生活に身近でありながらも職人技や技術の結集が感じられる魅力があります。これらの特性から、真鍮は多くの人々に親しまれています。真鍮C2680とC2801の比較

C2680とC2801の化学成分の違い

真鍮材料のC2680とC2801は、一見似ているように見えますが、実際には微妙な違いがあります。C2680は銅と亜鉛から成る真鍮であり、一方でC2801は銅と銅以外の要素から成り立っています。 C2680は一般的な真鍮であり、優れた強度と耐食性を持っています。一方で、C2801は特殊な用途に適しており、特定の環境での使用に適しています。化学成分の微妙な違いにより、それぞれの真鍮が異なる特性を持っています。 例えば、建築業界ではC2680がよく使用され、機械部品にはC2801が好まれる傾向があります。そのため、使用する場面や要求される特性に合わせて、適切な真鍮材料を選択することが重要です。物理的特性の対比

真鍮材料C2680の物理的特性は、強度と耐久性に優れています。この材料は高い機械的性質を持ち、加工しやすく、さまざまな形状に成形することが可能です。例えば、C2680真鍮は、耐食性が高く、熱や電気をよく伝導する特性を持っています。これにより、電気関連部品や装飾品など、幅広い用途に利用されています。 化学的特性も重要であり、C2680の真鍮は酸やアルカリに対して比較的耐性があります。また、錆びにくい性質も持ち合わせています。これらの特性から、建築や自動車産業など、さまざまな分野で広く使用されています。 これらの特性からもわかるように、C2680真鍮は多くの分野で重要な役割を果たしています。その強度と耐久性はさまざまな産業において信頼され、幅広い用途に活用されていることがわかります。用途における選択基準

真鍮材料C2680は、その物理的・化学的特性によりさまざまな用途で利用されています。例えば、耐食性や加工性が高いため、建築や自動車部品、電気製品など幅広い分野で使われています。これは、真鍮が錆びにくく、加工しやすい性質を持っているためです。また、C2680は熱伝導率が高いため、冷暖房機器や工業機械部品にも適しています。さらに、見た目の美しさや装飾性も評価され、インテリアデザインやアクセサリーなどでも利用されています。そのため、多くの業界で真鍮材料C2680が重要な役割を果たしています。これらの特性から、真鍮材料C2680は幅広い需要に応える優れた素材として注目されています。真鍮C2680の材質と成分

C2680の化学成分と比率

真鍮材料C2680は、銅合金の一種で、主に銅と亜鉛で構成されています。C2680合金には、約65%の銅と約35%の亜鉛が含まれています。この比率によって、真鍮は耐食性があり、加工性に優れています。例えば、水道管や機械部品などの製造に広く使用されています。また、C2680は熱伝導率が高いため、熱交換器や冷却装置などの用途にも適しています。さらに、C2680は耐摩耗性が高く、耐蝕性にも優れているため、機械部品の製造に適しています。これらの特性から、真鍮材料C2680は様々な産業で幅広く活用されており、その特性は高い評価を受けています。材料としての特徴

真鍮材料C2680は、その特性からさまざまな用途に使用されることから注目されています。物理的な特性としては、耐食性や加工性に優れており、装飾品や機械部品などに広く利用されています。また、化学的な特性では、銅と亜鉛を主成分とするため、電気伝導性や溶接性に優れている点も大きな特長です。 たとえば、電気配線や管工事などで使用される配管部品、建築材料、工業製品などの製造にも幅広く活用されています。その信頼性と耐久性から、長期間使用される製品には欠かせない素材となっています。 真鍮材料C2680の特長を活かし、さまざまな産業分野で重要な役割を果たしていることから、その特性や用途について詳しく理解することが重要です。国際規格との対応関係

真鍮材料C2680は、国際規格との対応関係について理解することは重要です。この特定の素材は、物理的な特性や化学的な性質において、国際的な基準に準拠しています。例えば、C2680は優れた加工性を持ち、耐食性に優れていることが挙げられます。これにより、機械部品や装飾品など、さまざまな用途に広く使用されています。 さらに、国際的な需要の増加に伴い、真鍮材料C2680の重要性はますます高まっています。例えば、自動車産業や建築業界など、さまざまな分野で幅広く利用されています。このような需要と対応関係が、C2680の価値をさらに高めています。 したがって、真鍮材料C2680は、国際規格に準拠した信頼性の高い素材であり、様々な産業分野で重要な役割を果たしています。その特性を理解し、適切に活用することが、製品の品質向上や効率性の向上につながることは間違いありません。真鍮C2680の特性

機械的特性

| 特性 | 説明 |

|---|---|

| 引張強度 | 約 380 – 480 MPa |

| 降伏強度 | 約 200 – 260 MPa |

| 延性 | 約 30 – 40% |

| 硬度 | 約 100 – 150 HB(ブリネル硬度) |

| 耐疲労性 | 優れた耐疲労性を持つ |

| 加工性 | 良好な加工性、切削加工や成形加工に適している |

| 耐腐食性 | 一般的に良好だが、特定の環境下では注意が必要 |

熱的特性

| 特性 | 説明 |

|---|---|

| 熱伝導率 | 約 110 – 130 W/m·K |

| 熱膨張係数 | 約 20 – 22 × 10^-6/K |

| 融点 | 約 900 – 940 °C |

| 熱処理の影響 | 加工後に熱処理を行うことで、特性を向上させることが可能 |

電気的特性

| 特性 | 説明 |

|---|---|

| 電気抵抗率 | 約 0.017 – 0.020 Ω·mm²/m |

| 導電率 | 約 25 – 30 %IACS(国際電気技術者協会基準) |

| 絶縁性 | 金属であるため絶縁性は低いが、用途に応じてコーティング可能 |

| 接触抵抗 | 良好で、電子機器や配電部品に適している |

耐食性

| 特性 | 説明 |

|---|---|

| 耐腐食性 | 一般的には良好だが、特定の環境下では腐食のリスクがある |

| 硫化物に対する感受性 | 硫化物の存在下で腐食が進行しやすい |

| 海水耐性 | 海水環境では適切な保護が必要 |

| 表面処理 | メッキやコーティングを施すことで耐食性を向上できる |

真鍮C2680の適用分野

電子・電気部品への応用

| 用途 | 説明 |

|---|---|

| コネクタ | 良好な導電性を活かし、各種電気コネクタに使用される |

| スイッチ | 機械的強度と耐腐食性を活かして、スイッチ部品に利用される |

| リレー | 電気信号の伝達に適し、高い耐久性を提供 |

| 基板接点 | 基板上の接点として、安定した電気接続を確保する |

| シャーシ | 電子機器のシャーシやハウジングに用いられ、耐久性を提供 |

建築材料としての利用

真鍮材料C2680は、建築材料として幅広く利用されています。その理由は、真鍮が耐久性が高く、錆びにくいことから、建築物やインテリアデザインにおいて重要な役割を果たすからです。特に、外装や装飾品として使用されることが多く、美しい光沢と高級感をもたらします。例えば、玄関の取っ手や手すり、照明器具などに使用されることがあります。さらに、真鍮は加工しやすく、細かいデザインや複雑な形状にも対応できるため、デザイナーにとって魅力的な素材となっています。真鍮材料C2680は、建築業界において高い評価を受けており、その特性を活かしてさまざまな建築物に利用されています。自動車産業における使用例

真鍮材料C2680は、自動車産業において幅広く使用されています。この素材はその物理的な特性から、耐蝕性や耐摩耗性に優れており、自動車部品の製造に適しています。例えば、ブレーキ部品やエンジン部品、またはインテリア装飾部品などに使用されることがあります。C2680真鍮は高い導電性も持ち合わせており、電気系統の一部にも利用されています。その化学的特性からも、耐食性や加工性に優れているため、自動車の複雑な機構を構成する部品に好適な素材として採用されています。自動車産業では、C2680真鍮が多くの用途で活躍しており、その信頼性と耐久性が評価されています。真鍮C2680の加工性について

切削加工の基本

真鍮材料C2680は、切削加工において重要な素材である。この素材は、その高い加工性や耐食性から広く利用されている。特に機械部品や装飾品などの製造において、真鍮は優れた選択肢である。C2680は、銅と亜鉛からなる合金であり、その組成によって硬さや耐久性が決まる。 例えば、自動車部品や時計の歯車など、高精度を要求される製品において真鍮C2680は重要な役割を果たしている。その耐蝕性や美しい外観から、建築やインテリアデザインでも広く使用されている。また、真鍮は磨き上げることで美しい輝きを放ち、高級感を演出することができる。 要するに、真鍮材料C2680は、その物理的・化学的特性からさまざまな産業分野で重要な役割を果たしており、切削加工において特に注目される素材である。加工性能を向上させる切削方法

真鍮材料C2680は、優れた加工性や耐食性を持つ素材です。この特性は、様々な産業で広く活用されています。例えば、自動車の部品や建築材料など、さまざまな場面で真鍮材料C2680が重要な役割を果たしています。 加工性を向上させるためには、適切な切削方法が重要です。適切な刃の設定や冷却方法を選択することで、加工時の摩擦や熱の発生を抑えることができます。これにより、材料の劣化を軽減し、品質を向上させることができます。 真鍮材料C2680はその特性から幅広い産業で重宝されています。適切な加工方法を選択することで、より効率的に素材を活用することができます。表面処理と後加工

真鍮材料C2680は、その物理的・化学的特性によって広く使用されています。この材料は強度が高く、耐食性に優れています。例えば、真鍮製の工具は長期間使用しても劣化しにくいため、工業製品や建築材料として重宝されています。さらに、C2680は加工しやすく、熱伝導率も高いので、様々な形状や用途に適しています。真鍮はまた、見た目の美しさや装飾性にも優れており、インテリアやジュエリーなどで広く利用されています。 このように、真鍮材料C2680はその特性によって多岐にわたる分野で利用されています。その強度と耐食性、加工しやすさ、熱伝導率などの特徴から、製品の耐久性や機能性を向上させるために重要な素材として位置付けられています。真鍮は日本でも幅広い産業分野で重要な役割を果たしており、今後もさらなる発展が期待されています。真鍮C2680の保守と管理

日常のメンテナンスポイント

真鍮材料C2680は、その物理的・化学的特性によって幅広い用途で利用されています。この材料は耐食性に優れ、耐摩耗性も高いため、様々な環境下で使用されています。例えば、真鍮製の管やバルブは、建築や自動車産業で広く使われています。また、C2680は加工性が非常に良く、熱処理によって強度を向上させることも可能です。このため、機械部品や電子部品など幅広い製品に利用されています。さらに、真鍮は見た目の美しさもあり、装飾品やハードウェア製品にも頻繁に用いられています。真鍮材料C2680はその優れた特性から多くの産業で重要な役割を果たしており、その需要は今後も高まることが期待されています。長期的な品質保持のための対策

真鍮材料C2680は、耐食性や優れた導電性など様々な特性を持っています。長期的な品質保持のためには適切な保管や取り扱いが欠かせません。例えば、湿気や腐食性の高い環境から遠ざけることが重要です。特に、酸やアルカリ性物質との接触を避けることで、品質の劣化を防ぐことができます。また、定期的なクリーニングやメンテナンスも欠かせません。油膜を塗布することで錆びを防ぎ、表面の美観を保つことができます。 これらの対策を講じることで、真鍮材料C2680の特性を最大限に活かし、長期間にわたって高い品質を維持することができます。品質を保つためには、適切な取り扱いが欠かせないことを肝に銘じておきましょう。環境への影響とリサイクル

真鍮材料C2680は、その物理的な特性と化学的な性質から幅広い用途で使用されています。真鍮は主に銅と亜鉛からなる合金であり、耐食性、強度、加工性などに優れています。例えば、水道管、工具、装飾品、楽器など様々な製品に利用されています。 また、C2680は銅含有量が高く、導電性が優れているため、電気部品や電子機器などの製造にも広く使われています。さらに、真鍮材料はリサイクルが比較的容易であり、環境への影響が比較的少ない特性を持っています。 そのため、真鍮材料C2680は持続可能な素材として注目されており、様々な産業分野で重要な役割を果たしています。その特性を活かして、今後もさまざまな分野での利用が期待されています。真鍮C2680の未来と可能性

技術進歩による材料の進化

真鍮材料C2680は、その物理的・化学的特性により幅広い用途で利用されています。この種類の真鍮は、銅と亜鉛の合金から成り立っており、耐食性や加工性に優れています。例えば、自動車部品や電子機器、建築材料などの製造に広く使用されています。 C2680の弾力性や耐久性は、様々な環境での使用に適しています。さらに、加工性が高いため、複雑な形状にも容易に加工することが可能です。これにより、製品の設計の自由度が高まり、さまざまなニーズに対応できるのです。 技術の進歩により、真鍮材料C2680はさらなる進化を遂げており、新たな分野での活躍が期待されています。その特性を活かした製品開発や産業応用が今後ますます進んでいくことでしょう。新しい応用分野の展望

真鍮材料C2680は、その物理的・化学的特性からさまざまな応用分野で重宝されています。この材料は高い耐食性や強度を持ち、加工性にも優れています。例えば、建築や自動車産業では、真鍮の特性を活かしてパーツや装飾品として使用されています。また、電気・電子機器においても、優れた導電性や耐久性からコネクターや端子部品として重宝されています。 さらに、真鍮材料C2680は熱伝導率が高く、加工しやすい特性があります。このため、熱交換器やバルブなどの製造にも幅広く利用されています。これらの特性により、真鍮材料C2680はさまざまな産業分野で重要な役割を果たしており、今後も新たな応用分野が広がることが期待されています。環境に優しい材料としての可能性

真鍮材料C2680は、環境に優しい材料としての可能性が高いことが注目されています。真鍮は再利用が容易であり、リサイクルに適した素材として知られています。この特性により、資源の有効活用と環境保護に貢献することが期待されています。 また、C2680は耐食性に優れており、塩害や酸化に強い特性を持っています。これにより、海洋環境や屋外での使用に適しています。例えば、海水中での使用や建築材料としての利用など、幅広い分野で活躍が期待されています。 総じて、真鍮材料C2680は環境への配慮や耐久性を重視する用途に適した材料として、今後のさらなる活用が期待されています。まとめ

真鍮材料C2680について理解するためには、その物理的および化学的特性を把握することが重要です。C2680は、銅と亜鉛の合金であり、高い強度と耐久性を持っています。この材料は、耐摩耗性に優れ、加工性が高い特長があります。また、耐食性にも優れており、機械部品や装飾品など多岐にわたる用途に使用されています。C2680は、製品の寿命を延ばすための材料として幅広く活用されています。真鍮加工の王道!NC切削の基礎知識とテクニック

切削加工の基礎

切削加工とは

NC切削は、コンピュータ制御によって工作機械を操作し、材料を削る加工方法です。真鍮は、金属の一種で、耐食性があり美しい光沢を持ちます。NC切削は、真鍮を精密に加工する際に非常に効果的です。例えば、時計の歯車や航空機の部品など、高精度な部品の製造に利用されます。 NC切削の基礎知識を理解することは、製品の品質向上や生産効率の向上につながります。切削速度や切削深さ、工具の種類などを適切に設定することで、真鍮の加工品質を向上させることができます。 真鍮加工の王道であるNC切削は、工作技術の発展と共にさらなる進化を遂げています。これらのテクニックをマスターすることで、製造業や工作現場での生産性向上に貢献できるでしょう。NC切削の原理とメリット

NC切削は、コンピュータ制御によって工作機械が自動的に加工を行う加工方法です。これにより、高い精度で複雑な形状を作成することが可能となります。NC切削のメリットは、作業効率の向上や生産性の向上です。例えば、真鍮の加工において、NC切削は均一な仕上がりを実現し、短時間で大量の部品を生産することができます。 NC切削では、工具の切削条件を事前にプログラムに設定するため、作業者の技量に左右されず一定の品質を保つことが可能です。このことから、真鍮などの硬い材料を効率的に加工するのに適しています。 NC切削は、工作機械の進化によってさらなる精度や効率性が求められる中で、重要な技術として注目されています。真鍮加工においても、NC切削は王道と言える方法です。真鍮加工の特性と利点

真鍮は、金属加工において重要な素材であり、その特性と利点を理解することが重要です。真鍮は強度が高く、耐食性にも優れており、美しい外観を持つことから様々な分野で使用されています。NC切削は、数値制御によって加工を行う方法であり、真鍮加工においても頻繁に使用されています。この方法は精度が高く、効率的に加工ができるため、製品の品質向上や生産性の向上に貢献します。例えば、精密機器や装飾品など、細かい部品を作る際にNC切削は欠かせません。真鍮加工においてNC切削の基礎知識とテクニックを習得することで、効率的な加工が可能となり、製品の完成度を高めることができます。NC切削の技術と道具

NC切削機の種類と特徴

NC切削機は、自動化された工作機械であり、真鍮加工において重要な役割を果たします。NC切削機は、コンピュータ制御によって素材を精密に削ることができる装置です。その特徴の1つは、高い精度での加工が可能であることです。素材に対して正確な切削を行うことができ、複雑な形状も高速かつ効率的に加工することができます。 さらに、NC切削機にはいくつかの種類があります。例えば、3軸NCフライス盤は、平面加工や溝加工に適しています。また、5軸NCフライス盤は、立体的な形状を加工するのに適しています。これらの特徴を活かして、真鍮などの加工精度が求められる素材を効率的に加工することが可能です。 NC切削機の選択と操作には専門知識が必要ですが、適切に活用することで高品質な真鍮加工が実現できます。真鍮加工において王道となるNC切削の基礎知識とテクニックを身につけることで、製造業や加工業における生産性向上に貢献することができます。切削工具の選定と取り扱い

NC切削は、真鍮加工において重要な技術です。NC切削とは、数値制御を用いて素材を削る方法のことです。この技術を使うことで、高い精度で真鍮を加工することが可能になります。NC切削の基礎知識を理解することで、効率的に作業を進めることができます。 NC切削を行う際に重要なポイントは、切削工具の選定と取り扱いです。適切な切削工具を選ぶことで、作業効率が向上し、加工精度も高まります。また、切削工具の適切な取り扱いを行うことで、工具の寿命を延ばし、コスト削減にもつながります。 例えば、適切な刃先形状や材質を選ぶことで、真鍮の加工性を向上させることができます。さらに、切削時の適切な切削速度や切削量を設定することも重要です。これらのテクニックをマスターすることで、効率的かつ品質の高いNC切削が実現できます。切削条件の設定

NC切削は、真鍮加工において重要な技術です。切削条件の設定は、成功する加工の鍵となります。切削速度、送り速度、切削量などのパラメータは、素材やツールによって異なります。例えば、真鍮は柔らかい素材なので、高速での切削が適しています。切削速度が速すぎるとツールが摩耗しやすくなるため、適切な速度を設定することが重要です。また、送り速度も均一で安定したものが理想的です。これらの条件を適切に設定することで、効率的な真鍮加工が可能となります。確実な切削条件の設定は、高品質な加工を実現するための基本中の基本です。加工精度を高めるためのポイント

真鍮加工において、NC切削は王道の技術と言えます。NC切削は数値制御を用いて工作物を加工する方法で、精度と効率が向上します。例えば、自動車部品や時計部品の製造などで広く利用されています。NC切削の基礎知識を理解することは、素材の種類や刃物の選択、切削速度などの重要な要素に精通することを意味します。これらのテクニックをマスターすることで、真鍮加工における加工精度を高めることができます。最新のNC切削機械を使用すれば、より複雑な形状や微細加工も可能となります。真鍮加工におけるNC切削の基礎知識を身につけることで、高品質な製品を効果的に生産することができます。金属材料の選び方と特性

真鍮の物理的・化学的特性

真鍮は、銅と亜鉛の合金であり、金属としての魅力的な特性を持っています。その特性は、耐食性、可鍛性、導電性などです。例えば、真鍮は錆びにくく、美しい光沢を保ちます。さらに、NC切削技術を用いることで、真鍮の高い可鍛性を活かして精密な加工が可能となります。NC切削はコンピューター制御された切削技術であり、高い精度と効率性を持っています。 これにより、真鍮は機械部品や装飾品など幅広い用途に使用されています。例えば、時計の歯車、音楽器の金管、建築材料の一部などが挙げられます。真鍮はその美しい外観と耐久性から、さまざまな産業で重要な材料として利用されています。NC切削技術を駆使することで、真鍮の特性を最大限に活かした加工が可能となるため、この技術は真鍮加工において重要な基礎知識となります。真鍮と他金属材料との比較

真鍮は他の金属材料と比較して優れた特性を持っています。まず、真鍮は耐食性に優れており、錆びにくい性質があります。また、加工性が高く、NC切削に向いています。これは、精密な加工が求められる部品や装飾品などの製造に適しています。たとえば、時計の歯車やマスコミュニケーション機器などが挙げられます。 さらに、真鍮は見た目の美しさも特徴です。その独特な色合いと光沢は、インテリアデザインや装飾品などで広く使用されています。これらの特性から、真鍮は多くの産業で重要な金属材料として使用されています。そのため、NC切削技術を駆使することで、真鍮を効率よく加工し、さまざまな製品を生産することが可能です。旋盤加工の特徴と種類

旋盤加工の基本

NC切削は、真鍮加工の王道と言える技術です。NCはNumerical Control(数値制御)の略であり、コンピューターが工作機械を制御して加工を行う方法を指します。この技術を活用することで、高い精度で真鍮を切削することが可能となります。 NC切削の基礎知識には、工作機械の操作やプログラムの作成方法などが含まれます。例えば、特定の形状を真鍮に加工する際には、どのような切削工具や刃先半径を選ぶべきか、どのような切削速度や切削量が適切かなどを理解する必要があります。 また、NC切削のテクニックとして、適切な刃先形状や切削条件の設定、冷却方法の選定などが挙げられます。これらの技術を習得することで、真鍮加工において高い加工品質と効率を実現することができます。NC切削をマスターすることで、真鍮加工における高度な加工技術を身に付けることができます。NC旋盤と従来旋盤の比較

NC切削は、現代の真鍮加工における王道といえる技術です。NC旋盤は従来の旋盤と比較して、高精度かつ効率的な加工が可能です。従来の旋盤では人の手による操作が必要でしたが、NC旋盤はコンピュータによって制御されるため、作業効率が向上します。例えば、同じ真鍮の部品を複数個製造する際、NC旋盤では一度プログラムを設定すれば、その後は自動的に同じ加工を繰り返すことができます。これにより、作業時間の短縮や加工精度の向上が図れます。従来の手作業に比べて、NC切削は安定した品質を保つことができるため、多くの産業分野で活用されています。NC切削の基礎知識を理解し、テクニックを磨くことで、真鍮加工における生産性を向上させることが可能です。旋盤加工におけるNCプログラミングの重要性

NC切削は、工作機械で自動的に素材を加工する技術です。この技術は真鍮の加工において重要な役割を果たしています。NCプログラミングは、加工する形状や寸法をコンピュータに入力し、正確な加工を実現します。 NC切削の重要なポイントは、高い精度と効率性です。例えば、真鍮製の部品を製造する際、NCプログラミングを使用することで同じ形状の部品を短時間で精密に加工することが可能です。また、NC切削は素材の無駄を最小限に抑えることができ、経済的な製造を実現します。 したがって、NC切削の基礎知識を習得し、テクニックを磨くことで、真鍮加工において効率的で精密な加工が可能となります。これにより、製品の品質向上や生産性の向上につながります。難しい形状のNC切削加工

複雑な形状を持つ部品の加工戦略

真鍮加工においてNC切削は王道です。NC切削はコンピューター制御で行われる加工方法で、精密な加工が可能です。真鍮は加工しやすい金属ですが、複雑な形状を持つ部品を効率的に加工するためには、正しい切削テクニックが必要です。例えば、適切な刃物や冷却液の使用、適正な切削速度や切削深さの設定が重要です。これらのテクニックを正しく使うことで、素早く精密な部品加工が可能となります。NC切削を使うことで、真鍮の部品加工を効率化し、高品質な製品を生産することができます。NC切削の基礎知識を身につけ、適切なテクニックを活用することで、部品加工のスキルを向上させましょう。NC切削における形状の制限と対策

NC切削は、真鍮加工において重要な技術です。しかし、形状には制限があります。例えば、内側に入り組んだ形状や細かいディテールは切削が難しい場合があります。このような場合、工具の最適な選択や切削速度、切削深さの調整が必要です。 また、切削中に発生する振動や熱による変形も問題となります。これに対処するためには、適切な冷却や潤滑を行うことが重要です。さらに、加工前に詳細な計画と設計を行うことで、形状の制限を最小限に抑えることができます。 形状の制限を理解し、対策を講じることで、NC切削においてより精密な加工が可能となり、真鍮部品の品質向上につながります。高度な技術を要する加工形状の例

真鍮加工において、NC切削は王道と言える技術です。NC切削とは、数値制御を用いて工作機械を制御する加工方法のことです。この方法は、高度な形状や精度が求められる部品の製造に適しています。たとえば、精密な歯車やエンジン部品などがその一例です。NC切削は、機械の操作を自動化し、反復性や正確性を高めることができます。これにより、生産効率を向上させることが可能です。真鍮加工においても、NC切削は高い精度と効率性を発揮し、優れた仕上がりを実現します。そのため、真鍮加工における基礎知識とテクニックを習得することは、産業界での競争力を高める重要な要素となるでしょう。NC切削におけるトラブルシューティング

よくある加工トラブルとその原因

真鍮加工でよくあるトラブルの一つは、切削時に生じる振動です。NC切削において、適切な刃先の設定や切削速度、切削量が重要です。不適切な設定では、刃先が振動してしまい、加工精度が低下したり、刃先がすり減ったりする可能性があります。例えば、刃先が浅すぎると振動が生じやすくなります。 さらに、刃先の選定も重要です。硬い素材の真鍮を切削する際には、耐摩耗性の高い刃先を選ぶことが大切です。適切な刃先を選ばないと、切削時に刃先がすぐに摩耗してしまい、加工品質が低下します。 このように、NC切削においては適切な刃先の設定と選定がトラブルを避けるために重要です。正しいテクニックを身につけて、真鍮加工をスムーズに行うことが大切です。加工トラブルの予防と対応策

真鍮加工において重要なのが、NC切削の基礎知識とテクニックです。NC切削は、コンピュータ制御された工作機械によって加工を行う方法であり、高精度な加工が可能です。NC切削を行う際には、適切な切削条件や工具の選定が重要です。例えば、適切な切削速度や切削深さを設定することで、作業効率を向上させることができます。 また、真鍮加工においては、切削時に発生する熱や振動による加工トラブルに注意する必要があります。適切な冷却装置を使用したり、刃先の状態を定期的に確認することで、トラブルを未然に防ぐことができます。 真鍮は加工しやすい素材ですが、適切な技術と知識が必要です。NC切削の基礎を理解し、適切なテクニックを身につけることで、効率的かつ正確な真鍮加工が可能となります。安定した加工を実現するためのチェックリスト

| チェック項目 | 説明 |

|---|---|

| 工具の状態確認 | 切削工具の摩耗や損傷がないか確認し、必要に応じて交換。 |

| 切削条件の設定 | 回転数、送り速度、切削深さなどが適切か確認。 |

| 材料の固定 | 材料がしっかりと固定されているか確認し、振動や移動を防ぐ。 |

| 機械のメンテナンス | 機械が正常に動作しているか、オイルや冷却液の状態を確認。 |

| 冷却と潤滑 | 冷却液や潤滑剤が適切に供給されているか、切削中の温度管理を確認。 |

| プログラムの確認 | NCプログラムに誤りがないか、または適切なパラメータが設定されているかチェック。 |

| 振動のチェック | 機械や工具に振動がないか確認し、振動の原因を特定。 |

| 材料の特性確認 | 材料の硬度や特性が切削条件に合っているか確認。 |

| 工作物の測定 | 加工後の工作物の寸法や形状が仕様に合っているか測定。 |

| 作業環境の整備 | 作業環境が整頓されているか、周囲の障害物がないか確認。 |

NC切削の将来性と発展

技術革新によるNC切削の進化

真鍮加工において、NC切削は王道と言える技術です。NC切削はコンピュータ制御により工作機械を自動的に動かし、精密な加工を可能にします。その基礎知識とテクニックを理解することで、真鍮加工の効率と品質向上が期待できます。例えば、NC切削は高い再現性を持ち、複雑な形状も容易に加工できます。これにより、精密な部品や高品質な製品の製造に活用されています。さらに、切削速度や切削量を最適化することで、加工時間の短縮や加工精度の向上が可能となります。技術革新によりNC切削はますます進化し、真鍮加工における重要な役割を果たしています。NC切削の理解と適切な活用により、真鍮加工の可能性は広がるばかりです。サステナブルな加工方法への取り組み

NC切削は、真鍮を加工する際に重要な技術です。NC切削はコンピュータ制御された機械を使用して素材を削り取る方法であり、精密な加工が可能です。この技術には多くの利点があります。例えば、高い精度で作業が行えるため、製品の品質が向上します。さらに、短い時間で効率的に加工作業が行えるため、生産性も向上します。 真鍮の場合、NC切削を使うことで複雑な形状や細かなディテールを容易に加工することができます。これにより、デザインの自由度が高まり、さまざまな製品を生産することが可能となります。また、素材の無駄を最小限に抑えられるため、経済的でもあります。 NC切削は真鍮加工において王道の技術であり、効率的で高品質な製品を作るために欠かせない要素です。教育と人材育成の重要性

真鍮加工を行う際には、NC切削が王道となります。NC切削は、コンピュータで制御される切削方法のことであり、高い精度と効率を実現します。真鍮は加工しやすい素材ですが、適切な切削テクニックを用いることで、さらに素材の特性を活かすことができます。 NC切削を使うことで、同じ作業を繰り返す際に高い精度を維持することができます。例えば、真鍮製の精密部品を大量生産する際には、NC切削が大きな利点をもたらします。特に、複雑な形状を持つ部品を効率的に加工する際には、NC切削が欠かせないテクニックとなります。 したがって、真鍮加工において、NC切削の基礎知識とテクニックを理解することは重要です。適切な切削条件や工具の選定、加工速度の最適化などをマスターすることで、より効率的かつ高品質な真鍮加工を実現できるでしょう。まとめ

真鍮の加工において、NC切削は王道の技術です。真鍮は切削しやすい素材であり、NC切削を使うことで高い精度で加工することが可能です。また、適切な切削速度や刃物の選定が重要です。これらの基礎知識を身に付けることで、真鍮の加工において高い品質を実現できます。工業用真鍮C2680の物理的性質:比重と加工性について

真鍮は、工業用途で幅広く利用されている素材の一つです。その中でも、C2680という真鍮合金は非常に人気があります。今回の記事では、C2680真鍮の物理的性質、特に比重と加工性について詳しくご紹介します。工業製品を製造する際に欠かせない重要な情報である真鍮の性質について、どのような特徴があるのかを探求していきましょう。工業用真鍮C2680の比重や加工性に関する知識を深めることで、製品開発や製造プロセスにおいてより的確な判断を行うことができるかもしれません。

工業用真鍮C2680の概要

真鍮C2680の基本的な特徴

工業用真鍮C2680の物理的性質には、比重と加工性が含まれます。真鍮C2680は、銅と亜鉛の合金であり、比重は約8.4であることが特徴です。比重とは、物質の密度を水の密度に対して表した値であり、真鍮C2680は水よりもやや重い性質を持っています。

加工性については、真鍮C2680は非常に優れています。この合金は軟らかく、加工しやすいため、機械加工や鍛造などの加工工程に適しています。また、高温においても強度を保ち、耐摩耗性に優れている特性も持っています。

これらの特性から、工業用真鍮C2680は様々な産業で広く使用されており、機械部品や電気部品などの製造に活用されています。その優れた物理的性質から、真鍮C2680はさまざまな産業分野で重要な材料として位置付けられています。

真鍮C2680の用途と適用分野

工業用真鍮C2680は、比重と加工性に優れた物理的性質を持っています。真鍮は銅と亜鉛の合金であり、比重が小さく、加工性が高いため、機械部品や電気部品など幅広い用途で使用されています。

例えば、真鍮C2680は自動車部品、建築材料、家具の金具などに利用されています。比重が小さいため、軽量化が求められる自動車業界では重宝されています。加工性が良いため、精密な部品や細かいデザインが求められる製品にも適しています。

真鍮C2680は耐食性にも優れており、美しい外観を持つため、インテリアデザインや装飾品にも多く使われています。そのため、工業用真鍮C2680はさまざまな分野で重要な素材として活躍しています。

真鍮C2680と他の合金との比較

工業用真鍮C2680の物理的性質について比重と加工性を説明します。真鍮C2680は、真鍮の中でも一般的な合金であり、密度が高い特徴があります。この高い比重により、強度や耐久性に優れています。また、加工性も良く、熱間加工や冷間加工がしやすいことが特徴です。

他の真鍮合金と比較すると、C2680は耐食性に優れており、外部環境の影響を受けにくいです。さらに、溶接や塑性加工もしやすく、幅広い用途に適しています。一方、比重が高いため、軽量性が求められる場面では他の合金が適していることもあります。

工業用真鍮C2680は、その比重と加工性からさまざまな産業で広く利用されています。その特性を活かして、機械部品や電気部品など幅広い分野で重要な役割を果たしています。

黄銅C2680とC2801の違い

化学的組成の比較

工業用真鍮C2680の物理的性質には、比重と加工性が重要です。真鍮は銅と亜鉛という金属の組み合わせでできており、比重が高いことが特徴です。比重は物質の密度を示す指標であり、真鍮は重いため、しっかりとした構造物や部品に適しています。また、真鍮は加工性にも優れており、熱を加えることで柔らかくなり、容易に成形や加工が可能となります。この特性から、真鍮は工業製品や装飾品、建築資材など幅広い用途で利用されています。比重と加工性が優れている真鍮C2680は、多くの産業分野で重要な素材として活躍しています。

物理的性質の違い

真鍮C2680の比重や加工性について考えるとき、物理的性質の違いが重要です。真鍮は銅と亜鉛の合金で、比重が高いため、重厚感があります。この性質から、装飾品や建築材料などで広く使用されています。また、真鍮C2680は加工性に優れており、熱間鍛造や切削加工に適しています。例えば、ネジや金属パーツなどの製造に利用されています。そのため、機械部品や工業製品の製造において重要な素材として位置づけられています。比重と加工性の両面から見ると、真鍮C2680は多岐にわたる用途に適していることがわかります。

加工性と用途の差異

工業用真鍮C2680の物理的性質について、比重と加工性が重要な要素となります。真鍮C2680は比重が高く、強度と耐久性に優れています。そのため、機械部品や建築材料など、さまざまな産業で広く使用されています。

加工性については、真鍮C2680は優れた加工性を持ち、金属加工の際に扱いやすい素材です。たとえば、切削加工や鍛造加工など、様々な工程で加工しやすく、複雑な形状や細かい部品を作るのに適しています。

これらの特性から、真鍮C2680は自動車部品や電気部品、時計や楽器など幅広い製品に利用されています。比重と加工性のバランスが優れているため、様々な産業で重要な役割を果たしています。

真鍮C2680の物理的性質

機械的特性

工業用真鍮C2680の物理的性質には比重と加工性が重要です。真鍮は銅と亜鉛の合金であり、比重は銅よりも軽く、加工性に優れています。このため、工業用途で広く使用されています。例えば、電気配線部品や機械部品などによく利用されています。

比重が低いという特性から、真鍮製品は軽量でありながら耐久性があります。加工性が高いため、複雑な形状の部品や細かい加工が必要な部品にも適しています。このような特性から、真鍮は多岐に渡る工業用途で重宝されています。

これらの物理的性質は、工業生産において重要な要素となります。真鍮C2680の比重と加工性は、製品の品質や性能に直結するため、工業界において高い評価を受けています。

熱的特性

工業用真鍮C2680は、比重と加工性において優れた物理的性質を持っています。真鍮は銅と亜鉛からなる合金であり、比重が高いため重量感があります。一方、加工性に優れており、熱的な性質も持っています。例えば、熱伝導率が高く、熱を素早く伝えることができます。

加工性の面では、真鍮は非常に柔らかく、溶接や曲げ、加工がしやすいため、工業用途に適しています。また、腐食しにくい性質も持ち合わせています。これらの性質から、自動車部品や建築材料など幅広い分野で活用されています。

比重と加工性のバランスが優れた工業用真鍮C2680は、様々な産業分野で重要な材料として使用されています。その特性を理解することで、さまざまな製品の製造や開発に役立てることができます。

電気的特性

工業用真鍮C2680の物理的性質には、比重と加工性が重要です。真鍮は銅と亜鉛の合金で、比重は銅よりもやや重いです。このため、真鍮は強度がありながらも加工しやすい特性を持っています。例えば、建築や自動車部品など幅広い産業で使用されています。また、比重が高いため、磁性がなく、電気を導く性質も優れています。そのため、電気回路や電子部品でも重要な素材として利用されています。工業用真鍮C2680の比重と加工性は、多くの産業分野で重要な役割を果たしています。

真鍮C2680の比重に関する詳細

比重とは何か?

真鍮C2680の物理的性質について考えるとき、比重とは何かを理解することが重要です。比重とは、物質の密度が他の物質の密度と比較してどの程度かを示す値です。具体的には、真鍮C2680は、銅と亜鉛の合金であり、密度が2つの元素の密度の平均値に近いため、比重はそれほど高くありません。では、なぜ比重が重要なのでしょうか?比重を知ることで、材料の特性や加工性を評価する際に役立ちます。例えば、真鍮C2680は比重が低いため、軽量でありながら十分な強度を持ち、加工しやすい特性があります。したがって、比重を理解することで、素材の適性や利用方法をより効果的に考えることができます。

真鍮C2680の比重の測定方法

工業用真鍮C2680の特性を理解するために、比重や加工性が重要です。真鍮C2680は、銅と亜鉛からなる合金であり、比重はその重さを示す重要な指標です。比重は、物質の密度を表し、どれだけその物質が重いかを示します。真鍮C2680の比重は、その組成によって異なりますが、一般的に約8.4とされています。

さらに、真鍮C2680は加工性が高く、機械加工や溶接などの加工がしやすい特性を持っています。これは、工業用途での加工作業をスムーズに行うために重要です。例えば、自動車部品や建築材料など、さまざまな製品に真鍮C2680が利用されています。

工業用真鍮C2680の比重と加工性は、製品の品質や性能に直結する重要な要素です。このような物理的性質を理解することで、真鍮C2680を効果的に活用し、様々な産業分野での利用範囲を広げることができます。

比重が製品性能に与える影響

工業用真鍮C2680の比重は、製品の性能に重要な影響を与えます。比重は物質の密度を示し、製品の重さや強度に関連しています。例えば、真鍮の比重が高い製品は、強度が増し、耐久性が向上します。逆に比重が低いと、軽量で加工性が高くなります。

工業用真鍮C2680は、比重が適度な値を持ち、加工性に優れています。このため、機械部品や電気部品など様々な製品に広く使用されています。加工性が高いため、複雑な形状の部品も精密に製造することが可能です。

したがって、工業用真鍮C2680の比重は製品の品質や性能に直結する重要な要素となります。比重を適切に考慮することで、製品の設計や製造段階において最適な選択ができるようになります。

真鍮C2680の加工性について

加工性とは何か?

工業用真鍮C2680の比重は、物質の密度を表します。真鍮は銅と亜鉛から成る合金であり、比重は約8.4となっています。これは水の約8倍に相当します。加工性とは、材料がどれだけ簡単に形状を変えることができるかを示す性質です。C2680真鍮は比較的加工しやすく、機械加工や切削加工が行いやすい特性を持っています。例えば、電気部品や管、装飾品など、さまざまな工業製品に幅広く利用されています。このように、工業用真鍮C2680は比重が高く、加工性に優れているため、多くの産業分野で重要な素材として利用されています。

真鍮C2680の加工方法

工業用真鍮C2680の物理的性質について考えてみましょう。まず、真鍮とは銅と亜鉛の合金で、比重が銅よりも高い特徴があります。この比重の高さから、真鍮は重厚感があり、高品質な製品作りに活用されています。

加工性についても重要なポイントです。真鍮C2680は加工しやすく、熱間鍛造や冷間鍛造、切削加工など様々な加工方法で形状を変えることができます。例えば、真鍮は機械加工や溶接にも適しており、耐食性や耐摩耗性にも優れています。

したがって、工業用真鍮C2680は比重が高く、加工性が良い特性を持つことから、さまざまな産業分野で幅広く活用されています。そのため、真鍮製品の需要は今後も高まることが予想されます。

加工時の注意点

工業用真鍮C2680の比重と加工性について考えてみましょう。真鍮は銅と亜鉛の合金で、非常に重要な工業用金属です。比重が高いため、強度や耐摩耗性に優れています。また、加工性も高く、溶接や曲げ加工、切削加工など多様な加工技術が可能です。例えば、自動車部品や建築材料など幅広い用途に使用されています。

加工時の注意点として、真鍮はやや柔らかい性質を持つため、取り扱いには慎重さが求められます。加工時に過度な力を加えると、変形や割れが生じるリスクがあります。適切な加工技術と注意を払いながら作業することが重要です。

真鍮C2680はその優れた物理的性質から、様々な産業で広く利用されています。比重と加工性に注目しながら、効果的に活用することが重要です。

真鍮C2680の耐久性と維持管理

耐食性について

工業用真鍮C2680の比重は、他の金属に比べて軽い性質を持っています。これは、加工性に優れていることを意味します。比重が軽いため、機械加工や成形加工が容易であり、製品の形状を自在に作り出すことができます。また、真鍮の比重が低いことで、取り扱いや運搬の際にも便利です。

例えば、自動車産業では、工業用真鍮C2680が軽量かつ耐食性に優れているため、ブレーキパーツや冷却システムなどに広く使用されています。その耐食性から、海水や化学薬品との接触にも強いため、船舶部品や水処理装置などでも重宝されています。

工業用真鍮C2680の比重と加工性の組み合わせは、様々な産業分野で重要な役割を果たしています。その汎用性と耐久性から、さまざまな製品や設備に幅広く活用され、継続的に需要が高まっています。

維持管理のベストプラクティス

工業用真鍮C2680の物理的性質について詳しく見ていきましょう。まず、真鍮C2680の比重は、非常に重要な性質の一つです。比重とは、物質の密度の重さを示すものであり、真鍮C2680の比重は〇〇です。この比重の値は、材料の強度や耐久性を理解する上で重要です。次に加工性について考えてみましょう。真鍮C2680は加工性が高く、機械加工や成形加工など、様々な加工方法で柔軟に形を変えることができます。例えば、自動車部品や装飾品など、さまざまな産業で真鍮C2680が活用されています。これらの物理的性質からもわかるように、真鍮C2680は幅広い用途に適した優れた材料であることが分かります。

長期的な品質維持のための対策

[工業用真鍮C2680の物理的性質:比重と加工性について]

真鍮C2680は、工業用途で広く使用される素材であり、その比重は2.8という特性を持っています。比重とは、物質の密度を表す指標であり、真鍮の重さが軽いことを示しています。この比重の性質により、真鍮は加工性が良く、機械加工や成形加工などが容易に行えます。

工業用真鍮C2680は、建築、自動車部品、電子部品など幅広い分野で使用されており、その特性から信頼性の高い材料として重要視されています。比重が軽く加工性に優れているため、さまざまな製品において優れた性能を発揮することができます。真鍮C2680は、長期的な品質維持において優れた選択肢となる素材であることがわかります。

真鍮C2680の環境への影響

環境への影響と持続可能性

工業用真鍮C2680の物理的性質について考えてみましょう。真鍮は、比重が高いことが特徴です。この比重の高さにより、真鍮は重量感があるため、機械部品や装飾品などの製造に適しています。また、真鍮は加工性が良く、熱を加えると柔らかくなり、鍛造や切削加工がしやすいです。

例えば、自動車部品や楽器の製造で真鍮が利用されることがあります。その理由は、真鍮が比重が高いため、強度や耐久性が必要な部品に適しているからです。加工性が良いため、複雑な形状を持つ部品でも精密に加工できます。

真鍮C2680は工業用途に幅広く使用されており、その物理的性質から見ると、信頼性の高い素材として重要な役割を果たしています。

リサイクルと廃棄物処理

産業用真鍮C2680の物理的性質、具体的に比重と加工性についてご紹介します。真鍮は銅と亜鉛から成る合金であり、比重は銅に比べてやや重い性質があります。このため、機械部品や建築資材などの多岐にわたる用途に使用されています。

工業用真鍮C2680は加工性にも優れており、熱間鍛造や冷間加工、切削加工など様々な加工方法が可能です。例えば、自動車部品や電子部品、製管などに広く利用されています。その加工性の高さから、製品の精密加工にも適しており、信頼性の高い材料として重宝されています。

このように、工業用真鍮C2680は比重や加工性の面で優れた性質を持ち、さまざまな産業分野で重要な役割を果たしています。

真鍮C2680の市場と将来性

現在の市場動向

工業用真鍮C2680の物理的性質について考えてみましょう。この合金の比重は、その密度や重さを示す重要な指標です。比重が高いほど、より重い材料であることを意味します。では、なぜこの比重が重要なのでしょうか?まず、加工性に影響を与える可能性があります。例えば、密度が高い場合、加工が難しくなる可能性があります。

具体的な例を挙げてみましょう。工業用真鍮C2680は、自動車部品の製造に広く使用されており、その比重が加工過程で重要な役割を果たしています。高い比重のため、強度が要求される部品に適していますが、加工時には慎重に取り扱う必要があります。

結論として、工業用真鍮C2680の比重は加工性に影響を与える重要な要素であり、その特性を理解することは製造プロセスにおいて重要です。

工業用真鍮C2680の物理的性質:比重と加工性について

真鍮C2680は、工業用途で広く使用される金属合金です。比重と加工性は真鍮の重要な物理的性質の一部です。比重は物質の密度を表す指標であり、真鍮C2680の比重は〇〇です。これは、材料が軽いか重いかを評価する際に重要です。

加工性は金属の加工や形成が容易かどうかを示す性質です。真鍮C2680は加工しやすく、機械加工や溶接などの加工作業に適しています。この特性は製造業において重要であり、様々な製品の製造に活用されています。

以上のように、比重と加工性は工業用真鍮C2680の性質を理解する上で重要な要素です。これらの特性を考慮することで、より効率的に材料を活用し、製品の品質向上に貢献することができます。

まとめ

真鍮とは主に銅と亜鉛からなる合金であり、機械加工性に優れることで知られています。また、C2680と呼ばれる真鍮の比重は約8.4g/cm³であり、軽量ながらも強度を持っています。これにより、様々な工業製品や建築材料に使用されています。真鍮C2680はその加工性や耐食性から幅広い用途で利用され、工業分野で重要な材料としての役割を果たしています。

CNC旋盤入門!基礎から学ぶCNC加工の世界

CNC旋盤とは一体何なのでしょうか?初心者にとってはこの専門用語も少し戸惑いを感じるかもしれませんが、ご安心ください。本記事では、CNC旋盤の基礎から学ぶ入門ガイドをお届けします。NC旋盤やCNC旋盤といった技術の世界は、あなたの興味を引きつけること間違いありません。さあ、CNC加工の世界への扉を開き、その魅力に迫っていきましょう。

CNC旋盤入門

CNC旋盤とは

CNC旋盤とは、コンピュータ数値制御(CNC)を用いて自動的に金属加工を行う機械のことです。この機械は、予め設計されたプログラムに基づいて精密な加工を行うことができます。例えば、車のエンジン部品や時計の歯車など、高精度な部品を製造する際に活用されています。

CNC旋盤では、加工対象物が回転しながら切削具が加工を行うため、効率的で精密な加工が可能です。この技術の導入により、従来の手作業に比べて作業時間を大幅に短縮できるだけでなく、品質も向上させることができます。

このように、CNC旋盤は産業界に革新をもたらし、製造業において重要な役割を果たしています。技術の進化により、さらなる効率化や品質向上が期待されており、今後もその進化は続くことでしょう。

NC旋盤とCNC旋盤の歴史

NC旋盤とCNC旋盤の歴史は興味深いものです。NC旋盤は数値制御を利用して工作物を作る装置で、手動操作に比べて精度や効率が向上しました。その後、CNC旋盤が登場し、コンピューター制御によりさらに高度な加工が可能となりました。例えば、金属やプラスチックなどの材料を精密に削り出すことができます。

NC旋盤からCNC旋盤への移り変わりは産業界に革新をもたらしました。製造業では、部品の加工や製造工程を効率化するためにCNC旋盤が広く活用されています。特に自動車や航空宇宙産業など、高度な技術が求められる分野で重要な役割を果たしています。

今後もテクノロジーの進化により、NC旋盤やCNC旋盤の技術はさらに進化していくことでしょう。工業分野において、これらの装置は欠かせない存在となっており、製造業の発展に大きく貢献しています。

CNC加工の基本的な仕組み

CNC旋盤は、コンピュータ制御による加工技術です。この技術は、工作物を精密に加工するために使用されます。CNC旋盤の基本的な仕組みは、コンピュータがプログラムされた指示に従って、工具を自動的に制御し、素材を回転させながら削ることです。これにより、高い精度で複雑な形状を作ることが可能になります。

たとえば、自動車部品の製造にCNC旋盤が広く利用されています。エンジン部品などの細かい部品を大量に生産する際に、CNC旋盤を使うことで一貫した品質を保ちながら生産性を向上させることができます。このように、CNC加工は精密で効率的な製造を可能にし、産業界で広く活用されています。

NC加工の基礎知識

NCプログラミングの基本

CNC旋盤(コンピュータ数値制御旋盤)は、工作機械の一種で、コンピュータ制御により素材を切削加工する機械です。NCプログラミングの基本は、旋盤がどのように動作し、どのように素材を加工するかを指示する方法です。

NCプログラミングを学ぶ理由は、精密な加工が可能であり、生産性が向上するためです。例えば、航空機部品や自動車部品の製造に利用されています。コンピュータの制御によって、同じ作業を繰り返し正確に加工することができます。

また、CNC旋盤は自動化された生産ラインにも適しており、効率的な製造が可能です。これにより作業時間の短縮や品質の向上が期待できます。

基本的なNCプログラミングの理解は、産業界や製造業でのキャリアにおいて重要なスキルとなることが期待されます。

GコードとMコードの理解

CNC旋盤の世界に足を踏み入れる際、GコードとMコードの理解が重要です。Gコードは工作機械に動作指示を送るための言語であり、例えば加工速度や位置の指定に使われます。一方、Mコードは機械の機能を制御するための指示で、例えば切削液の供給やツールの交換などを行います。

これらのコードを理解することで、CNC加工のプロセスをスムーズに進めることができます。例えば、Gコードを使用して加工速度を調整することで、効率的な加工を実現することができます。また、Mコードを適切に設定することで、作業効率を向上させることができます。

したがって、CNC加工の世界で成功するためには、GコードとMコードの理解が欠かせません。これらの指示を使いこなし、効率的に加工を行うことが大切です。

加工プロセスの流れ

CNC旋盤は、加工工程で重要な役割を果たします。まず、CADソフトウェアを使用して加工する部品のデザイン図を作成します。次に、CAMソフトウェアを使って、そのデザイン図を元に加工プログラムを作成します。このプログラムは、CNC旋盤に部品の加工方法を指示するために使用されます。

例えば、金属製の部品を作る場合、CNC旋盤は精密な工具を使用して自動的に材料を削り取ります。これにより、部品を正確に加工することができます。CNC旋盤は、高い精度と反復性を持ち、複雑な形状の部品も加工できます。

加工プロセスの流れを理解することで、CNC旋盤を効果的に活用し、製造プロセスを効率化することができます。このように、CNC加工は現代の製造業界で欠かせない技術となっています。

使用される主な工具と材料

CNC旋盤は、工業製品の製造に欠かせない重要な機械です。コンピューター制御により、精密な加工が可能となります。この技術は、自動車部品や航空機部品など幅広い製品に使用されています。CNC旋盤を学ぶことで、工業製品の製造に必要なスキルを身につけることができます。

材料としては、金属やプラスチックなどが一般的に使用されます。これらの材料は、CNC旋盤によって精密に加工され、製品の仕上がりに影響を与えます。例えば、自動車のエンジン部品や時計のギアなど、さまざまな製品においてCNC加工が活躍しています。

CNC旋盤は工業分野で広く活用されており、その技術を習得することは今後のキャリアにおいて有利と言えます。技術革新が進む中、CNC加工の世界を理解することは産業界での成長につながるでしょう。

NC旋盤と汎用旋盤の違い

構造と機能の比較

CNC旋盤は、コンピューター制御によって素材を削り出す工作機械です。この技術は精密な部品を製造する際に重要であり、製造業界では広く使用されています。CNC旋盤は、従来の旋盤と比較して作業効率が向上し、精度が高いという利点があります。

例えば、自動車産業ではエンジン部品や歯車などの精密部品をCNC旋盤で製造しています。このように、CNC旋盤は多岐にわたる産業で活躍しており、その需要はますます高まっています。

CNC加工の世界では、様々なデザインや仕様に対応することが可能であり、その柔軟性は製造業において大きな利点となっています。これからもCNC旋盤の技術は進化し続け、製造業に革新をもたらすことが期待されています。

精度と再現性の違い

CNC旋盤は、精度と再現性の高さが特徴です。精度は加工作業においてどれだけ正確に加工できるかを示し、再現性は同じ加工を何度も繰り返す際に得られる結果の一貫性を示します。例えば、同じ部品を何度も作る必要がある産業では、CNC旋盤は非常に重要な役割を果たします。精度と再現性が高いため、同じプログラムを使って何度も同じ部品を作ることが可能です。これにより、生産効率が向上し、品質管理も容易になります。精度と再現性の違いを理解することで、CNC加工の世界における重要性やメリットがより明確になるでしょう。

生産性と効率性における差異

CNC旋盤は、工作物を自動的に加工する機械であり、生産性と効率性において大きな差異をもたらします。CNC旋盤は数値制御によって作業を行うため、高度な精度や複雑な形状の加工が可能となります。例えば、複雑な歯車やエンジン部品の製造において、CNC旋盤は欠かせない存在となっています。

一方、従来の旋盤では人の手による操作が必要であり、熟練した技術者が必要とされます。これに比べて、CNC旋盤はプログラムに従って自動的に作業を行うため、効率的であり、生産性を大幅に向上させることができます。そのため、製造業においてCNC旋盤の導入が進んでいるのです。このように、CNC旋盤は生産性と効率性の観点からも優れた加工技術として注目されています。

金属加工におけるCNCの活用事例

自動車産業におけるCNC旋盤の利用

自動車産業におけるCNC旋盤の利用は、製造プロセスに革新をもたらしています。CNC旋盤は、コンピュータ制御による加工技術で、高精度な部品を効率的に製造することが可能です。例えば、自動車エンジンの部品や歯車など、複雑な形状を持つ部品を精密に加工する際に活用されています。

従来の旋盤と比べて、CNC旋盤は作業効率が向上し、人為的なミスを減らすことができます。これにより、品質向上と生産性の向上が期待できるとともに、製品の開発期間を短縮することが可能となります。

自動車産業では、部品の精度や信頼性が求められるため、CNC旋盤の利用は欠かせない存在となっています。このように、CNC旋盤技術は自動車産業において重要な役割を果たし、産業全体の発展に貢献しています。

航空宇宙産業における精密加工

CNC旋盤は、航空宇宙産業において重要な精密加工技術の一つです。航空機や宇宙船などの部品製造に使用され、高い精度と効率を実現します。CNC旋盤は、コンピュータ制御によって自動的に加工を行うことができ、素材を回転させながら切削加工を行います。

航空宇宙産業では、エンジン部品やフレームなど、非常に厳密な仕様が求められるため、CNC旋盤の精度と信頼性が重要となります。例えば、エンジンのタービンブレードやランディングギアなどの部品は、微細な加工が必要であり、CNC旋盤がこれらの要求に応えることができます。

航空宇宙産業におけるCNC旋盤の導入は、部品の品質向上や生産効率の向上につながります。これにより、航空機や宇宙船の安全性や信頼性が向上し、産業全体の発展に貢献します。

医療機器製造におけるCNCの役割

CNC旋盤は、医療機器製造において重要な役割を果たしています。現代の医療機器は精密さが求められるため、CNC加工技術が欠かせません。例えば、人工関節や内視鏡などの医療機器は、CNC旋盤を使用して金属パーツを精密に加工しています。これにより、患者さんへの安全性や信頼性が高まり、医療の進歩に貢献しています。さらに、CNC技術を活用することで、製品の品質管理が向上し、効率的な製造が可能となります。このように、CNC旋盤は医療機器製造において欠かせない存在であり、その重要性はますます高まっています。

小ロット生産とカスタマイズ製品

CNC旋盤は、工業製品の生産において重要な役割を果たしています。小ロット生産やカスタマイズ製品の需要が高まる中で、CNC旋盤が注目を集めています。例えば、特定の工業製品が少数しか必要とされない場合でも、CNC旋盤を使用すれば効率的に製品を生産することが可能です。これにより、製品の生産コストが抑えられるだけでなく、短期間での製品供給も可能となります。また、カスタマイズ製品の需要が高まっている現在、CNC旋盤を活用することで顧客のニーズに合わせた製品を生産することが可能となります。このように、CNC旋盤は小ロット生産やカスタマイズ製品の製造において非常に有用なツールとして活用されています。

NC旋盤を使用する際の注意点

安全な操作方法

CNC旋盤の入門について学ぶ際、まず重要なのは安全な操作方法です。CNC旋盤は高度な技術を要する機械であり、不注意な操作は重大な事故を引き起こす可能性があります。

まず、CNC旋盤を使用する際は、適切な訓練を受けることが不可欠です。機械の基本的な操作や安全対策を十分に理解し、操作手順を守ることが重要です。例えば、回転する部品に触れないように注意したり、適切な保護具を着用することが必要です。

さらに、定期的な点検やメンテナンスも欠かせません。機械の状態を常に確認し、異常があれば速やかに修理することで、安全性を確保することができます。

安全な操作方法を守りながら、CNC旋盤を活用することで、効率的な加工作業が可能となります。経験を積みながら機械を使いこなし、安全面にも留意しつつ技術を磨いていきましょう。

保守とメンテナンスの重要性

CNC旋盤は、工作機械の一種であり、自動的に加工を行うことができるツールです。CNC旋盤を正しく使いこなすためには、保守とメンテナンスが非常に重要です。なぜなら、正確な加工を行うためには、機械の状態が常に最適であることが必要だからです。

例えば、CNC旋盤の切削精度が低下した場合、加工物の品質が損なわれる可能性があります。これによって生産物が不良品となり、コストや時間の無駄につながることがあります。そのため、定期的な保守とメンテナンスを行うことで、機械の性能を維持し、効率的な加工を実現することが重要です。

保守とメンテナンスを怠ると、機械の寿命が縮まったり、安全性が低下したりするおそれがあります。したがって、CNC旋盤の適切な管理は、高品質な製品を生産し続けるために欠かせない要素と言えます。

加工精度を保つためのチェックリスト

CNC旋盤入門!基礎から学ぶCNC加工の世界

CNC旋盤は、精密な加工作業を可能にする装置です。加工精度を保つためには、いくつかの要点を確認することが重要です。

まず、正確な設計図やプログラムが必要です。加工前に設計図を入念に確認し、プログラムに誤りがないかを確認しましょう。

次に、適切な切削工具を選択しましょう。材料によって最適な工具が異なるため、適切な切削工具を選ぶことで加工精度を向上させることができます。

さらに、作業環境を整えることも重要です。振動の少ない環境や定期的なメンテナンスを行うことで、加工精度を長期間にわたって保つことができます。

これらのポイントを抑えることで、CNC加工における精度を向上させることができます。CNC旋盤の世界を学びながら、加工作業の楽しさを体験しましょう。

効率的な作業フローの構築方法

CNC旋盤は、数値制御技術を用いて素材を自動的に切削する機械です。CNC加工は、製造業界で大きな役割を果たしています。例えば、自動車や航空機部品の製造に使用されています。

CNC旋盤の魅力は、高い精度と効率性にあります。手動での加工と比べて、より正確に加工作業を行うことができ、生産性が向上します。これにより、製品の品質向上と生産コストの削減が図れます。

学習やトレーニングを通じて、CNC旋盤の操作方法やプログラミングを習得することが重要です。産業界での需要が高まる中、CNC技術を理解し活用できる技術者の需要も増えています。手に職をつけるためにも、CNC加工の基礎から学ぶことは価値があります。

まとめ

CNC加工の世界では、NC旋盤やCNC旋盤といった機械を使用して精密な加工が可能です。これらの機械を使う際には、基礎知識や技術が重要となります。加工精度を高めるためには、正確なプログラムの作成と機械の適切な操作が必要です。また、安全に作業を行うためには適切な取り扱い方法を理解することが重要です。 CNC加工の世界を学ぶ際には、これらのポイントに注意して取り組むことが重要です。

真鍮C2600の物性を徹底解説!比重とその影響について

真鍮C2600とは

真鍮C2600の基本的な特徴

真鍮C2600は、銅と亜鉛から成る合金であり、様々な用途に使われています。その比重は約8.5g/cm³で、鉛やスチールより軽い特徴があります。この比重の軽さから、機械部品や装飾品などの製造に適しています。例えば、真鍮C2600は、航空機や自動車の部品、建築材料などに広く利用されています。比重が軽いため、重量を抑えつつも強度や耐食性に優れているのが特徴です。真鍮C2600の持つこれらの特性は、工業製品や家庭用品など幅広い分野で重宝されています。真鍮C2600の用途と産業での利用

真鍮C2600は、その耐食性や加工性の高さから様々な産業で広く利用されています。真鍮は銅と亜鉛の合金であり、C2600はその中でも一般的なグレードの1つです。比重が高い性質を持つ真鍮C2600は、建築や自動車産業、電子部品など幅広い分野で使用されています。 真鍮の比重が高いことから、建築材料としては強度と耐久性が求められる場所で利用されています。例えば、窓枠やドアハンドル、屋根材などに使用されており、長期間の使用にも耐える優れた性能を発揮しています。 自動車産業では、真鍮C2600はエンジン部品やラジエーター、ブレーキパーツなどの製造に利用されています。その耐食性や熱伝導性が重要視される部品において、真鍮の使用は欠かせません。 電子部品の製造でも真鍮C2600は重要な役割を果たしており、その信頼性と耐久性から広く採用されています。真鍮C2600の比重がもたらす利点は、さまざまな産業において重要な要素となっています。真鍮と他の銅合金との比較

真鍮C2600は、銅と亜鉛から成る合金で、比重は銅や亜鉛よりも高くなります。この比重の違いは、真鍮の様々な物性に影響を与えます。たとえば、真鍮は融点が比較的低く、加工性や溶接性に優れています。これにより、真鍮は機械部品や装飾品など多岐にわたる用途に利用されています。一方、他の銅合金と比較すると、真鍮は耐食性が高いという特徴もあります。このことから、建築や造船業界での使用が多いです。真鍮C2600は、その特性により幅広い分野で重宝されている合金です。真鍮C2600の物性

機械的性質の概要

真鍮C2600の物性について解説します。真鍮は銅と亜鉛の合金であり、比重は銅よりも軽く、その影響を考えることが重要です。比重が軽いため、真鍮は軽量でありながら強度を持ち、様々な用途に適しています。例えば、建築材料や機械部品、装飾品などに広く使用されています。 真鍮C2600は耐食性と加工性に優れているため、さまざまな環境で安定した性能を発揮します。そのため、水道管や船舶部品、楽器などでも利用されています。比重が軽いことから、機械部品においては軽量化を実現し、エネルギー効率の向上にも寄与します。真鍮C2600の優れた物性は、様々な産業分野で幅広く活用されており、その重要性はますます高まっています。真鍮C2600の化学的特性

真鍮C2600の比重は、真鍮の密度を示す重要な物性の一つです。比重とは、物質の密度が水の密度に対してどれだけの割合であるかを示す値です。真鍮C2600の比重は約8.4~8.6であり、水よりも重いという特徴があります。この比重の高さから、真鍮は水中に沈む性質があります。例えば、真鍮製の物体が水に浮かぶことはほとんどありません。 このように、真鍮C2600の比重はその物性を理解するために重要な情報となります。密度や比重などの物性を知ることで、材料の特徴や利用方法をより理解することができます。比重が高いことから、真鍮C2600は特定の用途に適している場面もあります。真鍮C2600の化学的特性を知ることで、さまざまな工業製品や建築材料への応用が広がることが期待されています。熱的特性と耐食性

真鍮C2600は、比重が物性に与える影響について詳しく解説します。真鍮C2600は、銅と亜鉛から成る合金であり、比重が低いため、軽量かつ加工しやすい特性を持ちます。この特性から、自動車部品や装飾品などに広く利用されています。 比重の低さにより、真鍮C2600は金属加工や溶接が容易であり、耐食性にも優れています。例えば、海水や湿気の多い環境に置かれても錆びにくく、長期間使用しても品質を保つことができます。 したがって、真鍮C2600は軽量で加工しやすく、耐久性に優れた素材として幅広い用途に活用されています。比重が物性に及ぼす影響を理解することで、真鍮C2600の特性と利点をより深く理解することができます。真鍮C2600の比重とその影響

比重の基礎知識

真鍮C2600は、非常に一般的な真鍮合金であり、さまざまな産業で幅広く使用されています。真鍮C2600の比重は、その物性を理解する上で重要な要素です。比重とは、物質の密度を水の密度に対してどれだけの割合で持っているかを示す値であり、真鍮C2600の比重は約8.53です。これは、真鍮C2600が水よりも約8.53倍重いことを意味します。 比重が高いほど、物質は水よりも重く、比重が低いほど軽いです。真鍮C2600の比重が高いため、その重さを考慮して設計や製造プロセスを行う際に重要な情報となります。例えば、自動車の部品や建築材料など、真鍮C2600を使用した製品は、比重を考慮して設計されています。 したがって、真鍮C2600の比重は、材料を取り扱う際や製品を設計する際に重要な指標となります。この比重の特性を理解することで、真鍮C2600の有効な活用や製品の品質向上につながるでしょう。真鍮C2600の比重とその計算方法

真鍮C2600は、よく使われる金属の一つです。その比重は、どんなに重いか軽いかを示す重要な物性です。真鍮C2600の比重は、約8.4とされています。これは、同じ体積の水よりも軽いことを示しています。具体例を挙げると、真鍮C2600製のボルトが水に浮いている光景があります。この比重の違いは、金属が水に沈むか浮くかを決定します。 比重を計算する際には、素材の密度を考慮する必要があります。真鍮C2600の比重は、密度と体積の関係から導かれます。例えば、密度が既知の場合、比重は単純に密度を水の密度で割ることで計算できます。 このように、真鍮C2600の比重は素材がどのように振る舞うかを理解する上で重要な要素です。密度や体積といった物性から比重を計算することで、金属や材料の性質をより深く理解することができます。比重がもたらす影響と応用例

真鍮C2600の比重は、材料の密度を示す重要な物性の一つです。比重は、物質の密度と密接に関連しており、同じ体積内にどれだけの質量が含まれるかを示します。例えば、真鍮C2600の比重が高い場合、同じ体積の比較対象よりも重くなります。これは、様々な製品や機器の設計において重要な要素となります。 比重が影響を与える例として、航空機の重量軽減に真鍮C2600を使用することがあります。高い比重を持つ素材は、同じ強度を保ちながら軽量化が可能です。そのため、航空機の燃費改善や運航効率の向上につながります。 真鍮C2600の比重は、さまざまな工業製品や建築材料において重要な役割を果たしています。比重を理解することで、製品の設計や材料選定において効果的な判断ができるようになります。黄銅製品の選び方

製品選定における比重の考慮点

真鍮C2600の製品選定における比重は重要な考慮点の一つです。比重とは、物質が水に対してどれだけの軽さや重さを持つかを示す値であり、材料の性質や使用する環境に影響を及ぼします。 真鍮C2600は銅と亜鉛から構成されており、その比重は約8.4となっています。この比重の値は、製品の重量や密度を決定する際に重要な役割を果たします。例えば、比重が軽い材料は輸送時のコストを削減できるかもしれません。 製品選定において比重を考慮することで、設計や製造プロセスにおいて適切な材料を選択することができます。真鍮C2600の比重を理解することで、製品の性能向上やコスト削減につながる可能性があります。用途に応じた真鍮C2600の選び方

真鍮C2600の物性を徹底解説します。比重とその影響について考えてみましょう。真鍮C2600は、異なる用途に応じて適した素材を選ぶ際に重要な要素です。比重は素材の密度を示し、重さの軽さや重さの違いを理解するのに役立ちます。 比重が低い素材は軽くて燃焼性が高い特性があります。一方、比重が高い素材は重くて耐摩耗性が高い特性があります。例えば、自動車部品には軽量で強度が求められるため、比重の低い真鍮C2600が適しています。また、建築材料には耐久性が求められるため、比重の高い真鍮C2600が適しています。 用途に合わせて真鍮C2600の比重を考慮することで、適切な素材選択ができます。これにより、製品の品質や性能を向上させることが可能となります。購入時の注意点とチェックリスト

真鍮C2600は、比重やその他の物性について解説します。真鍮C2600は真鍮合金の一種であり、比重が低いため、様々な用途に適しています。この比重の特性により、真鍮C2600は航空機部品や楽器製作などの分野で広く使用されています。比重が低いため、軽量でありながら強度や耐食性が備わっていることが特徴です。 例えば、真鍮C2600は航空機の部品に使用されることがあります。航空機は軽量でありながら高い強度が求められるため、真鍮C2600の比重の低さが有利となります。また、楽器製作においても、音の響きを重視しつつ軽量性を保つために真鍮C2600が使用されることがあります。 このように、真鍮C2600の比重はその特性を活かして様々な産業に貢献しています。真鍮C2600の物性を理解することで、その優れた特性を活かした活用が可能となります。真鍮C2600の密度について

密度の概念とその重要性

真鍮C2600の比重は、物質の密度を示す重要な要素です。密度とは、物質が占める空間の比率を表す値であり、真鍮の比重はその特性や利用上に影響を与えます。例えば、真鍮製品の設計や製造において、密度の理解は材料の選定や製品の性能向上につながります。 真鍮C2600は一般的な真鍮合金であり、比重が重要な特性となります。特定の密度を持つ真鍮合金は、建築、自動車部品、家具などのさまざまな産業で広く使われています。その密度を理解することで、設計や製造プロセスの最適化が可能となり、製品の品質向上につながるのです。 真鍮C2600の比重を理解することは、より効率的な製品開発や産業活動に役立つ重要な要素となります。密度の概念を理解し、その重要性を認識することで、真鍮製品の利用価値や品質向上に繋がることが期待されます。真鍮C2600の密度とその測定方法

真鍮C2600の密度は、この合金の特徴を理解する上で非常に重要です。密度は、物質の重さが占める体積の割合を示す指標であり、真鍮の密度は非常に特異な性質を持っています。例えば、真鍮C2600は比重が高いため、強度が必要な構造部品や装飾品などに広く使用されています。 密度の測定方法にはいくつかの手法がありますが、一般的には容積や質量などを正確に測定して算出します。真鍮C2600の密度を正確に把握することで、製品の設計や材料選定において重要な情報を提供します。このように、密度は材料工学や製造業において欠かせない要素となっています。 真鍮C2600の比重を理解することで、この合金の性質や用途について更に深く考察することができます。密度の重要性を認識した上で、真鍮C2600の優れた特性を活かした様々な産業分野での利用が期待されています。密度を利用した材料設計

真鍮C2600の物性について、密度は重要な要素です。真鍮は銅と亜鉛からなる合金で、密度が比重に影響を与えます。真鍮の密度は一般的に約8.4g/cm³であり、比重は水に対して1.02となります。この密度の高さから、真鍮は重厚感や耐久性に優れた材料として広く使用されています。例えば、真鍮製品は高級感があり、インテリアや装飾品として人気があります。また、比重が水よりも大きいため、水中で沈む性質も持っています。このように、密度や比重は真鍮の特性や用途に影響を与える重要な要素となります。材料としての真鍮C2600

材料としての選択基準

真鍮C2600の物性について理解する上で重要な要素の一つが、その比重です。真鍮は銅と亜鉛の合金であり、比重はその密度を示しています。比重が大きいほど、材料が重くなる傾向があります。例えば、建築用途では、軽量で強度が必要な場合には比重の低い材料が選ばれることがあります。一方で、比重が大きい真鍮は耐久性に優れているため、機械部品や装飾品などで利用されることがあります。このように、真鍮C2600の比重は使用する目的や環境によって選択基準が異なることが分かります。真鍮の比重を理解することで、適切な材料選択が行えるようになります。真鍮C2600の加工性と加工方法

真鍮C2600は、その加工性の高さから幅広い産業で使用されています。これは金属加工業者や製造業者にとって重要な特性です。比重が高いため、真鍮C2600は堅牢で耐久性があります。この特性により、耐久性が求められる部品や構造物の製造に適しています。 加工面においても、真鍮C2600は熱間加工や冷間加工が可能であり、複雑な形状や細部まで精密に加工することができます。例えば、自動車部品や建築金物、家庭用品など、さまざまな製品に利用されています。 真鍮C2600の加工方法には、切削加工やめっき加工、鍛造などがあります。これらの加工方法を適切に選択することで、製品の品質や性能を向上させることができます。そのため、真鍮C2600の物性を理解し、適切な加工方法を選択することが重要です。真鍮C2600のメンテナンスと寿命

真鍮C2600の比重は、その物性に影響を与える重要な要素の一つです。比重とは、物質の密度を示す指標であり、真鍮C2600の比重は約8.53g/cm³です。この比重の高さから、真鍮は一般的に重い金属として知られています。そのため、真鍮製品を取り扱う際には、取り扱いに注意が必要です。 例えば、真鍮製の装飾品を取り扱う際には、その重さを考慮して壊れやすい部分を補強する工夫が必要です。また、真鍮製の建材を使用する際には、建物の耐久性や強度を考慮して適切な対策を講じることが重要です。 比重が高い真鍮C2600は、その特性を理解し、適切なメンテナンスを行うことで寿命を延ばすことができます。真鍮製品を長く愛用するためには、比重とその影響について理解し、適切な取り扱いを心がけることが大切です。真鍮C2600の伸銅品特性