コラム

-

究極のガイド:真鍮C3604の物理的・機械的性質と用途

真鍮C3604は、その卓越した物理的・機械的性質から様々な用途で広く活用されています。本記事では、この究極のガイドを通じて、真鍮C3604の性質や利用方法について詳しく解説します。真鍮やC3604といった素材がどのように私たちの日常生活や産業に貢献して... -

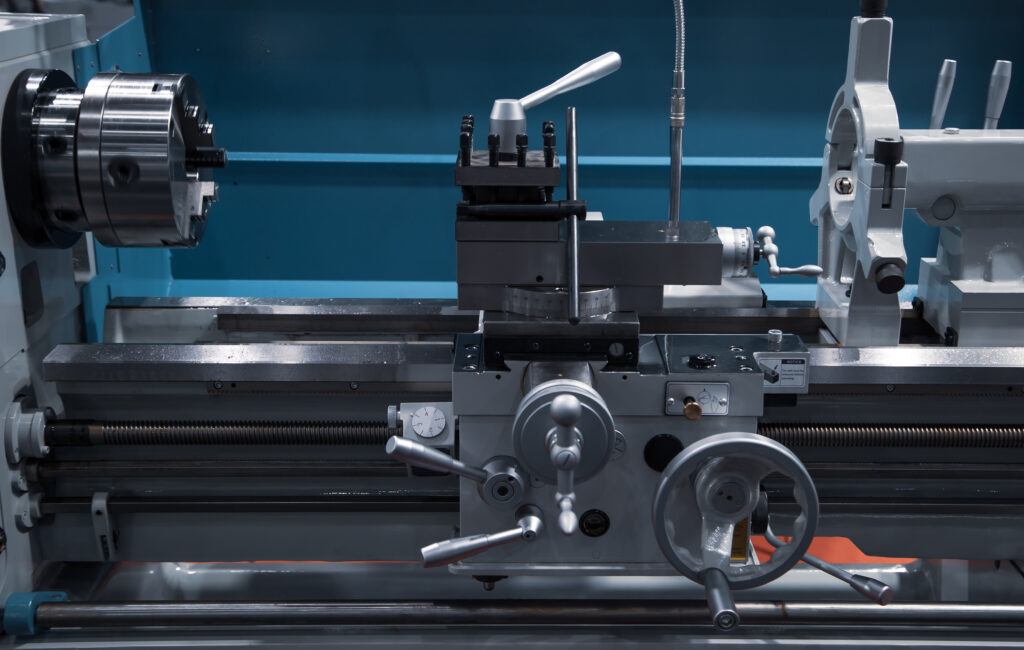

安定した加工を実現!NC旋盤のツールメンテナンス入門

NC旋盤は製造業の中でも重要な役割を果たす機械です。しかし、機械は定期的なメンテナンスが必要です。特に注目すべきはツールメンテナンスです。ツールの状態が良好でないと、加工精度が低下し、不良品が生産される可能性があります。今回の記事では、安... -

真鍮C3713の選定理由: 耐久性と加工性のバランスを解説

真鍮C3713の選定理由についてご存知ですか?真鍮という素材は、その耐久性と加工性のバランスが特徴であり、様々な産業で重宝されています。特にC3713というグレードは、その特性から幅広い用途に適しています。 この記事では、真鍮C3713の選定におけるポ... -

NC旋盤のバイト寿命を延ばすメンテナンス方法

NC旋盤をお使いの皆さん、NC旋盤のバイト寿命を延ばすメンテナンス方法をご存知ですか?NC旋盤の効率的な運用とメンテナンスは、機械の寿命を延ばし、生産性を向上させる重要な要素です。本記事では、NC旋盤のバイト寿命を延ばすための効果的なメンテナン... -

真鍮C4641とは?基本的な特性と加工性について

真鍮C4641とは一体何でしょうか?その基本的な特性や加工性について知っておくことは、この素材を理解し活用するためには重要です。真鍮は、銅と亜鉛の合金であり、耐食性や導電性に優れています。一方、C4641という種類は、機械的物質としての性質に注目... -

NC旋盤用バイトの選び方とは?初心者でもわかる選定ガイド

NC旋盤用バイトの選び方を知っていますか?初心者でもわかりやすく解説します。 NC旋盤とは、数値制御を用いて自動的に材料を切削加工する工作機械です。このNC旋盤を効果的に操作するためには、適切なバイトの選定が欠かせません。本記事では、NC旋盤用バ... -

真鍮C2600の物性を完全ガイド!用途と特性を解説

真鍮C2600、これは素材として耳にすることがある方も多いかもしれません。その特性や用途について知ることで、より理解を深めることができます。本記事では、真鍮C2600の物性を完全ガイド!その特性や用途について詳しく解説します。真鍮とはどのような素... -

初めてのNC旋盤選び!主軸性能を見極めるポイント

初めてNC旋盤を選ぶ際、主軸性能を見極めることは重要です。NC旋盤は機械加工産業において欠かせない存在であり、その性能は製品の精度や加工速度に直結します。この記事では、初めてNC旋盤を導入する方や性能を見極めたい方に向けて、主軸性能に焦点を当... -

真鍮C2680の基本特性!物質の性質と加工性について解説

真鍮C2680という素材をご存知でしょうか?その基本特性や物質の性質、加工性について知りたいと思ったことはありませんか?実は、真鍮C2680はさまざまな用途に利用される素材であり、その特性を理解することでより効果的に活用することができます。本記事... -

最新トレンド!NC旋盤を活用した自動化技術の解説

最新の製造業界では、自動化技術がますます注目されています。その中でも、NC旋盤を活用した自動化技術がトレンドとなっています。NC旋盤は、高度な制御技術を駆使して素材を切削加工する機械であり、その効率性や精度の高さから多くの企業が導入を検討し...